一种球笼联轴器卡箍的装配装置及装配方法与流程

1.本发明涉及一种球笼联轴器卡箍的装配装置,属球笼联轴器装配设备技术领域。

背景技术:

2.球笼联轴器作为一种常用的联轴器,特别适合于大倾角、径向尺寸受限制工况条件的轴系传动。球笼联轴器的表面装有卡箍1(参见说明书附图1);球笼联轴器卡箍1(参见说明书附图2)的圆周面上均匀设置有三组呈“n”型的收紧凸起2;球笼联轴器卡箍1的一端设置有定位片3;定位片3的一端穿过笼联轴器卡箍1的另一端后延伸至其外侧;目前球笼联轴器卡箍1主要由人工借助压力嵌通过卡压收紧凸起2的方式将其安装在球笼联轴器上。人工装配球笼联轴器卡箍1不仅存有劳动强度大还存有工作效率低的问题。随着科技的发展本领域的技术人员,有可能会采用气动夹钳钳来机械化完成球笼联轴器卡箍1的装配工作;但是其采用气动夹钳钳完成球笼联轴器卡箍1的装配工作,其存有以下难题:1、使用气动夹钳钳完成球笼联轴器卡箍1的装配工作时,必须三组气动夹钳钳同步动作才能将卡箍1顺利装配;但是受到加工工艺、装配工艺的限制,即使是同一型号的三组气动夹钳钳也不可能完全同时同步动作,当某个气动夹钳钳先动作时,即会将卡箍1拉成“椭圆形”,进而导致装配失败。

3.2、球笼联轴器卡箍1由钢制材料制成,其装配时需要高达6000n的力才能将完成装配;但是现有的气动夹钳的夹持力一般只能达到3500n,其很难满足球笼联轴器卡箍1装配的需要。液压钳的夹持力虽然能够满足球笼联轴器卡箍1装配的需要,但是其需要专门配备高压液压站,存有价格高昂,经济性较差的问题。

4.由此目前球笼联轴器卡箍1的装配工作,仍然依靠人工完成,为此有必要研发一种笼联轴器卡箍1的装配装置,以解决人工装配时存有的以上问题。

技术实现要素:

5.本发明的目的在于:提供一种结构紧凑、设计巧妙,以解决笼联轴器卡箍人工装配时存有的劳动强度大和工作效率低问题的球笼联轴器卡箍的装配装置。

6.本发明的技术方案是:一种球笼联轴器卡箍的装配装置,包括机架、定位器、压紧器、气动夹钳、升降缸和装配板;其特征在于:所述的机架顶端通过升降缸装有装配板;装配板的底端通过推送缸和导轨均匀安装有三组滑座;滑座上装有气动夹钳;气动夹钳下方的机架上装有定位器;定位器一侧装有压紧器。

7.所述的定位器包括移动滑板、推拉缸、定位缸和定位卡爪;所述的机架上通过推拉缸和导轨装有移动滑板;移动滑板上装有定位缸;定位缸一端的移动滑板上通过转销a对称活动装有两组定位卡爪;定位缸通过滑销与定位卡爪活动连接。

8.所述的定位卡爪呈一体式结构,它包括弯弧部、连接部和衔接部;连接部的一端连接有弯弧部;连接部的另一端连接有衔接部;连接部通过转销a与移动滑板活动连接;衔接

部上设置有导向滑孔;导向滑孔通过滑销与定位缸连接;衔接部的上端面设置有两组限位台;限位台与衔接部之间形成限位台阶;两组限位台之间的衔接部上间隔装设置有两组限位销;两组定位卡爪连接后,弯弧部之间连接呈圆环状结构。

9.所述的压紧器包括压紧头、支座、压紧缸、导向滑块和引导滑杆;所述的定位器一侧的机架上装有支座;支座上通过滑槽滑动装有导向滑块;导向滑块一端的支座上装有压紧缸;压紧缸的活塞杆与导向滑块相连接;导向滑块一端的支座上通过直线套滑动装有引导滑杆;引导滑杆的一端与导向滑块相连接;引导滑杆的另一端装有压紧头。

10.所述的压紧头呈圆柱状结构;压紧头的端头对称设置有四组压紧凸起。

11.所述的气动夹钳包括推送活塞、控制滑套、夹紧爪、连接套筒、汽缸套、复位弹簧a、复位弹簧b和复位撑簧;所述的滑座上固装有汽缸套;汽缸套的一端装有连接套筒;连接套筒内滑动装有控制滑套;控制滑套的一端与连接套筒之间设置有复位弹簧a;在复位弹簧a弹力的作用下控制滑套始终具有靠近汽缸套的趋势;控制滑套一端的连接套筒上通过转销b对称装有两组夹紧爪;夹紧爪之间通过复位撑簧相互连接;控制滑套与夹紧爪间歇连接;控制滑套一端的汽缸套内滑动装有推送活塞;推送活塞的一端穿过汽缸套后与控制滑套抵触连接;推送活塞两侧的汽缸套上设置有接气孔;推送活塞与汽缸套末端之间设置有复位弹簧b。

12.所述的推送活塞为截面呈“中”字型的回转体结构;推送活塞的圆周面上设置有密封环槽;推送活塞的中部设置有导气孔;推送活塞末端端头均布有多个导气槽;导气槽与导气孔连通。

13.所述的控制滑套的圆周面上设置有密封环槽;控制滑套的一端内部设置有截面呈锥型的控制滑孔。

14.所述的夹紧爪的中部设置有装配孔;夹紧爪的一端内侧设置有夹持口;夹紧爪的另一端外侧设置有接触弧面;夹紧爪通过装配孔和转销b与连接套筒相连接。

15.所述的装配板的中心设置有避让孔。

16.本发明的优点在于:该球笼联轴器卡箍的装配装置结构紧凑、设计巧妙,能够机械化的完成笼联轴器卡箍的装配工作,由此解决了人工装配时存有的劳动强度大和工作效率低的问题,满足了企业高效生产装配使用的需要。

附图说明

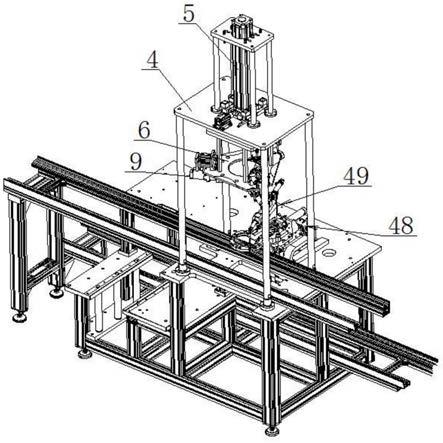

17.图1为球笼联轴器的结构示意图;图2为球笼联轴器卡箍的结构示意图;图3为本发明的结构示意图;图4为本发明的左视结构示意图;图5为本发明定位器和压紧器的结构示意图;图6为本发明定位器的结构示意图;图7为图6中a处的放大结构示意图;图8为本发明定位器的俯视结构示意图;图9为图8中d处的放大结构示意图;

图10为本发明定位器呈张开状态的结构示意图;图11为本发明压紧器的结构示意图;图12为图11中b处的放大结构示意图;图13为图4中c

‑

c向的结构示意图;图14为图13中e处的放大结构示意图;图15为本发明推送活塞的结构示意图;图16为图15的右视结构示意图;图17为本发明控制滑套的结构示意图;图18为发明气动夹钳的工作状态结构示意图;图19为本发明装配板和气动夹钳的侧面结构示意图;图20为本发明夹紧爪的结构示意图。

18.图中:1、球笼联轴器卡箍;2、收紧凸起;3、定位片;4、机架;5、升降缸;6、装配板;7、滑座;8、推送缸;9、气动夹钳;10、推拉缸;11、移动滑板;12、定位缸;13、定位卡爪;14、滑销;15、转销a;16、弯弧部;17、连接部;18、衔接部;19、导向滑孔;20、限位台;21、限位台阶;22、限位销;23、支座;24、滑槽;25、导向滑块;26、压紧缸;27、直线套;28、引导滑杆;29、压紧头;30、压紧凸起;31、汽缸套;32、连接套筒;33、控制滑套;34、复位弹簧a;35、转销b;36、夹紧爪;37、复位撑簧;38、推送活塞;39、复位弹簧b;40、密封环槽;41、导气孔;42、导气槽;43、控制滑孔;44、装配孔;45、夹持口;46、接触弧面;47、避让孔;48、定位器;49、压紧器。

具体实施方式

19.该球笼联轴器卡箍的装配装置,包括机架4、定位器48、压紧器49、气动夹钳9、升降缸5和装配板6(参见说明书附图3和4)。

20.机架4顶端通过升降缸5装有装配板6(参见说明书附图3和4);装配板6的中心设置有避让孔47(参见说明书附图13)。升降缸5工作时可带动装配板6上下动作。

21.装配板6的底端通过推送缸8和导轨均匀安装有三组滑座7;三组滑座7呈放射型设置,推送缸8工作时可带动对应的滑座7向着装配板6的中心来回动作。

22.滑座7上装有气动夹钳9(参见说明书附图3、4和13);气动夹钳9包括推送活塞38、控制滑套33、夹紧爪36、连接套筒32、汽缸套31、复位弹簧a34、复位弹簧b39和复位撑簧37(参见说明书附图14)。

23.滑座7上固装有汽缸套31;汽缸套31的一端装有连接套筒32;连接套筒32内滑动装有控制滑套33(参见说明书附图14)。控制滑套33的圆周面上设置有密封环槽40;控制滑套33的一端内部设置有截面呈锥型的控制滑孔43(参见说明书附图17)。

24.控制滑套33的密封环槽40上装有密封圈(说明书附图未示),控制滑套33通过密封圈与连接套筒32滑动密封连接;工作时当控制滑套33受到气压推动时,其可在连接套筒32内部滑动。

25.控制滑套33的一端与连接套筒32之间设置有复位弹簧a34;在复位弹簧a34弹力的作用下控制滑套33始终具有靠近汽缸套31的趋势(参见说明书附图14)。

26.控制滑套33一端的连接套筒32上通过转销b35对称装有两组夹紧爪36(参见说明书附图14)。夹紧爪36的中部设置有装配孔44;夹紧爪36的一端内侧设置有夹持口45;夹紧

爪36的另一端外侧设置有接触弧面46(参见说明书附图20);夹紧爪36通过装配孔44和转销b35与连接套筒32相连接。

27.夹紧爪36之间通过复位撑簧37相互连接(参见说明书附图14);在复位撑簧37弹力的作用下,夹紧爪36之间始终具有“撑开”的趋势,当控制滑套33通过控制滑孔43和接触弧面46挤压夹紧爪36的一端时,夹紧爪36的一端之间即可克服复位撑簧37的弹力后相互靠拢,如此工作时相互靠拢的夹紧爪36即可通过夹持口45完成“夹紧装配工作”。

28.控制滑套33一端的汽缸套31内滑动装有推送活塞38(参见说明书附图14);推送活塞38为截面呈“中”字型的回转体结构(参见说明书附图15和16);推送活塞38的圆周面上设置有密封环槽40;密封环槽40上装有密封圈(说明书附图未示),推送活塞38工作时可通过密封圈与汽缸套31保持滑动密封连接。

29.推送活塞38的中部设置有导气孔41;推送活塞38末端端头均布有多个导气槽42;导气槽42与导气孔41连通。

30.推送活塞38两侧的汽缸套31上设置有接气孔(说明书附图未);接气孔通过电磁阀与外界的供气装置连通;推送活塞38的一端穿过汽缸套31后与控制滑套33抵触连接;推送活塞38通过导气槽42与控制滑套33抵触连接。如此设置控制滑套33和推送活塞38的目的在于:以使高压气体推动推送活塞38前行的过程中,高压气体可通过导气孔41和导气槽42进入到连接套筒32的内部挤压控制滑套33前行,如此推动控制滑套33前行的动力,一方面来自于推送活塞38的推力,一方面来自于高压气体的推力;推送活塞38受到的推力将最终通过控制滑孔43转化为夹紧爪36的夹持力,如此即可通过使控制滑套33通过推送活塞38和高压气体的共同作用的方式达到提高夹紧爪36的夹持力的目的,从而避免了夹紧爪36的夹持力不够导致球笼联轴器卡箍装配无法完成问题的发生。

31.推送活塞38与汽缸套31末端之间设置有复位弹簧b39。工作时,当汽缸套31内部的高压气体“泄压”后,推送活塞38即可在复位弹簧b39弹力的作用下复位。

32.气动夹钳9下方的机架4上装有定位器48(参见说明书附图3和4)。定位器48包括移动滑板11、推拉缸10、定位缸12和定位卡爪13(参见说明书附图6)。

33.机架4上通过推拉缸10和导轨装有移动滑板11(参见说明书附图6);推拉缸10工作时可带动移动滑板11沿着导轨来回滑动。

34.移动滑板11上装有定位缸12;定位缸12一端的移动滑板11上通过转销a15对称活动装有两组定位卡爪13(参见说明书附图8和9)。

35.定位卡爪13呈一体式结构,它包括弯弧部16、连接部17和衔接部18(参见说明书附图9);连接部17的一端连接有弯弧部16;连接部17的另一端连接有衔接部18;连接部17通过转销a15与移动滑板11活动连接;衔接部18上设置有导向滑孔19;导向滑孔19通过滑销14与定位缸12连接(参见说明书附图9)。

36.工作时当定位缸12通过滑销14在导向滑孔19的配合下推动定位卡爪13动作时,定位卡爪13即可绕着转销a15向外“张开”(参见说明书附图10)。定位卡爪13“张开”后,定位缸12来动滑销14向后移动时,滑销14即可通过导向滑孔19拉动定位卡爪13,使其绕着转销a15向内“合拢”,当两组定位卡爪13完全“合拢”至闭合状态时(参见说明书附图7和9),两组定位卡爪13的弯弧部16之间连接呈圆环状结构。该圆环状结构的内径与球笼联轴器的外径一致,如此工作时,两组定位卡爪13“闭合”后即可通过弯弧部16将球笼联轴器夹持固定。

37.衔接部18的上端面设置有两组限位台20;限位台20与衔接部18之间形成限位台阶21(参见说明书附图7和9)。设置限位台阶21的目的在于:以使工作时,当两组定位卡爪13“闭合”将球笼联轴器夹持固定后,人们可将待装配的球笼联轴器卡箍1放置在限位台阶21上,此时限位台阶21即可为球笼联轴器卡箍1提供支撑和定位,使其与球笼联轴器上的装配位置呈“相向”设置。

38.两组限位台20之间的衔接部18上间隔装设置有两组限位销22(参见说明书附图7和9);两组限位销22之间的间距与球笼联轴器卡箍1上收紧凸起2的宽度一致,工作时将待装配的球笼联轴器卡箍1放置在限位台阶21上时,可是球笼联轴器卡箍1的收紧凸起2卡接到对应的限位销22之间,如此即可达到通过限位销22对球笼联轴器卡箍1进行限位,使球笼联轴器卡箍1上的定位片3与压紧器49呈现相互对应的状态。

39.定位器48一侧装有压紧器49(参见说明书附图4和5);压紧器49包括压紧头29、支座23、压紧缸26、导向滑块25和引导滑杆28(参见说明书附图11);定位器48一侧的机架4上装有支座23;支座23上通过滑槽24滑动装有导向滑块25;导向滑块25一端的支座23上装有压紧缸26;压紧缸26的活塞杆与导向滑块25相连接。压紧缸26工作时可带动导向滑块25沿着滑槽24来回动作。

40.导向滑块25一端的支座23上通过直线套27滑动装有引导滑杆28;引导滑杆28的一端与导向滑块25相连接(参见说明书附图11);导向滑块25动作时,可带动引导滑杆28沿着直线套27来回动作。

41.引导滑杆28的另一端装有压紧头29(参见说明书附图11)。压紧头29呈圆柱状结构;压紧头29的端头对称设置有四组压紧凸起30(参见说明书附图12)。如此设置压紧头29的目的在于:以使工作时,压紧头29能够通过压紧凸起30之间的缝隙将定位片3避开后,将球笼联轴器卡箍1的搭接部分压紧,如此即可避免工作时,球笼联轴器卡箍1的搭接部分“错开断开”问题的发生。

42.将压紧凸起30设置呈四组的目的在于:以使其工作时,转动至不同角度,即可使其压紧凸起30之间的缝隙与不同规格球笼联轴器卡箍1的定位片3相对应,如此即可方便该装配装置换型装配。

43.该球笼联轴器卡箍的装配装置工作时,当传送线将待装配的球笼联轴器输送至装配板6的下方停止动作时,定位器48上的推拉缸10推动移动滑板11向着球笼联轴器移动一段距离,使球笼联轴器置于呈“张开状态”的定位卡爪13的内部。随后定位缸12来动滑销14向后移动,滑销14向后移动过程中即可通过导向滑孔19拉动定位卡爪13,使其绕着转销a15向内“合拢”将球笼联轴器夹紧固定。

44.定位卡爪13将笼联轴器夹紧固定后,将待装配的球笼联轴器卡箍1从笼联轴器上方将其放置在定位卡爪13的限位台阶21上并使球笼联轴器卡箍1的收紧凸起2卡接到对应的限位销22之间,此时球笼联轴器卡箍1上的定位片3与压紧器49呈现相互对应的状态。

45.球笼联轴器卡箍1放置完毕后,启动压紧器49上的压紧缸26使其通过压紧头29上的压紧凸起30将球笼联轴器卡箍1的搭接部分在球笼联轴器的配合下压紧。

46.压紧器49将球笼联轴器卡箍1的搭接部分压紧后,升降缸5带动装配板6下移一段位置,使装配板6上的气动夹钳9与球笼联轴器卡箍1上的收紧凸起2相对应。

47.随后推送缸8工作带动对应的滑座7和气动夹钳9向着球笼联轴器卡箍1动作一段

距离;此时收紧凸起2位于气动夹钳9的“张开”夹紧爪36的夹持口45的内部。而后外界的供气装置通过电磁阀向着推送活塞38一端的汽缸套31内部通入0.2mpa高压气体,随后推送活塞38在高压气体的推动下将推动推送活塞38前行,在推送活塞38前行的过程中,高压气体通过导气孔41和导气槽42进入到连接套筒32的内部挤压控制滑套33前行;如此控制滑套33即可在高压气体和推送活塞38的双重作用下前行。控制滑套33前行过程中控制滑套33通过控制滑孔43和接触弧面46挤压夹紧爪36的一端,使夹紧爪36的一端之间克服复位撑簧37的弹力后相互靠拢,夹紧爪36相互靠拢过程中即可通过夹持口45夹紧对应的收紧凸起2,完成收紧凸起2的“预夹紧工作”(参见说明书附图18)。

48.而后气动夹钳9保压2秒时间后,外界的供气装置通过电磁阀向着推送活塞38一端的汽缸套31内部通入0.6mpa高压气体;0.6mpa高压气体进入到汽缸套31内部后,通过推送活塞38和控制滑套33进一步作用在夹紧爪36上,使其进一步夹紧如此完成收紧凸起2的“夹紧工作”。

49.当夹紧爪36完成收紧凸起2的“夹紧工作”后,气动夹钳9通过电磁阀泄压,使控制滑套33和推送活塞38在复位弹簧a34和复位弹簧b39的作用下迅速复位;控制滑套33复位与夹紧爪36脱离接触后,夹紧爪36在复位撑簧37弹力的作用下复位

ꢀ“

张开”与球笼联轴器卡箍1脱离接触,而后升降缸5带动装配板6复位,压紧器49复位,定位器48上的定位缸12和推拉缸10复位,使定位卡爪13

ꢀ“

张开”后复位与球笼联轴器脱离接触,至此该装配装置全部完成球笼联轴器卡箍1的装配工作,该装配装置即可进入下个工作循环。

50.本技术的气动夹钳9通过先通入0.2mpa高压气体完成收紧凸起2的“预夹紧工作”,再通入0.6mpa高压气体;完成收紧凸起2的“夹紧工作”的目的在于:以使气动夹钳9“预夹紧工作”时,能够通过夹紧爪36先迫使收紧凸起2产生轻微变形将其夹紧固定;如此在这一过程中即使出现各个气动夹钳9动作不一致的问题,也不会发生球笼联轴器卡箍1变形导致其无法装配的问题。当气动夹钳9通过“预夹紧”的方式将收紧凸起2夹紧固定后,再通入0.6mpa高压气体完成“夹紧工作”时,由于收紧凸起2已经被夹紧固定,其并不会因为气动夹钳9动作不一致而发生变形的问题,由此解决了气动夹钳9一次动作完成收紧凸起2的夹紧装配时,极易发生将卡箍1拉动变形导致装配失败的问题。

51.该球笼联轴器卡箍的装配装置结构紧凑、设计巧妙,能够机械化的完成笼联轴器卡箍的装配工作,由此解决了人工装配时存有的劳动强度大和工作效率低的问题,满足了企业高效生产装配使用的需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1