消除75kg/m过共析钢轨移动闪光焊接头过烧缺陷的方法与流程

1.本发明属于铁路钢轨焊接技术领域,涉及一种消除75kg/m过共析钢轨移动闪光焊接头过烧缺陷的方法。

背景技术:

2.目前,国内外的铁路线路均采用了焊接无缝线路技术,固定和移动闪光焊接是钢轨焊接上道的主要方法和工艺,按中国铁道行业标准系列标准tb/t1632.2

‑

2014《钢轨焊接第2部分:闪光焊接》标准技术要求接头必须通过落锤试验,固定闪光焊接工艺需连续通过25支接头落锤试验,移动闪光焊必须连续通过15支接头落锤试验。0.85

‑

1.10%的高碳过共析钢轨在落锤试验中,断裂的闪光焊接头中约有80%是因轨底中心次表层深度0

‑

2.0mm的haz区出现点状或条状过烧孔洞缺陷而导致1锤断裂,其次是因灰斑缺陷而断裂。与现有的u71mn、u75v、u78crv钢轨闪光焊接头落锤断裂基本不存在轨底过烧缺陷相比,0.85

‑

1.10%的高碳过共析钢轨闪光焊接通过落锤检验的难度大幅度增加。

3.导致0.85

‑

1.10%的高碳过共析钢轨闪光焊接头容易在轨底中心次表层深度0

‑

2.0mm的haz区出现点状或条状过烧孔洞缺陷的原因是因为碳含量增加,导致熔点降低,过共析钢轨的液相线温度t

l

相对u71mn和u75v钢轨分别低17

‑

11℃,固相线ts温度分别低42

‑

28℃,表明在同样的焊接热输入量条件下,过共析钢轨钢轨因液固相线温度偏低,特别容易导致钢轨接头轨底haz区过烧缺陷。

4.现阶段研究过共析钢轨焊接的技术很多,但是未有针对如何改善高碳过共析钢轨闪光焊接中轨底过烧孔洞缺陷的相关研究,因此研究如何改善过共析钢轨移动闪光焊接头过烧缺陷,使之满足tb/t1632.2

‑

2014行业标准很有必要。

技术实现要素:

5.本发明所要解决的技术问题是现有过共析钢轨闪光焊接头质量较差,难以通过中国铁道行业tb/t1632标准的问题。

6.本发明解决其技术问题所采用的技术方案是:消除75kg/m过共析钢轨移动闪光焊接头过烧缺陷的方法,所述过共析钢轨碳含量为0.85

‑

1.10%,包括如下步骤:

7.a.焊接工序:控制移动闪光焊接过程中焊接的总热输入量为11.0

‑

13.5mj,前期脉动加热阶段时间为65

‑

70s,后期加速烧化位移为10.0

‑

12.0mm,焊接实际顶锻量为11.0

‑

13.0mm;

8.b.焊后热处理:焊后接头空冷至<400℃后,加热接头至踏面温度900

‑

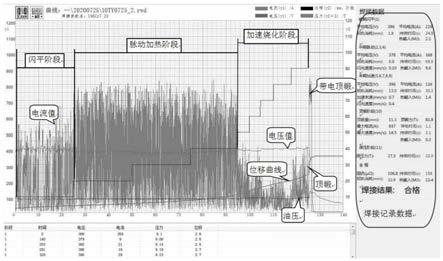

920℃,然后立即风冷使踏面温度冷却至450

‑

470℃,最后让其自然冷却到室温。

9.上述步骤a中,控制移动闪光焊接过程中焊接的总热输入量为12.0

‑

13.5mj。

10.上述步骤a中,控制焊接实际顶锻量为12.0

‑

13.0mm。

11.上述步骤b中,加热方式为中频加热或火焰全断面加热。

12.上述火焰全断面加热是接头轨头、轨腰和轨底同时加热,且温差<50℃。

13.上述步骤b中,所述风冷为采用0.20

‑

0.25mpa的风压对接头踏面区域喷风。

14.进一步的是,所述风冷采用风压为0.20

‑

0.22mpa。

15.上述踏面是指车轮与钢轨的接触部分。

16.本发明的有益效果是:本发明的消除75kg/m过共析钢轨移动闪光焊接头过烧缺陷的方法,通过控制热输入量为11.0

‑

13.5mj,在保证焊缝中的氧化物完全挤出的同时可避免过烧缺陷;控制后期加速烧化位移10.0

‑

12.0mm以保证接头的温度场合理分布;控制焊接实际顶锻量能将焊缝氧化物完全挤出,又不致与形成冷接头降低落锤性能。本发明通过前期脉动阶段控制焊接热输入、后期烧化阶段的位移控制、以及顶锻量的控制,可消除过共析钢轨移动闪光焊接头轨底出现的点状或条状过烧孔洞缺陷;同时,本发明控制焊后热处理工艺细化钢轨晶粒,提高韧塑性和踏面硬度,使过共析钢轨闪光焊接头满足tb/t1632.2

‑

2014行业标准规定连续15支接头通过落锤检验的技术要求。

17.采用本发明方法处理后的钢轨,按tb/t1632.2

‑

2014标准1000kg锤重,6.4m锤头高度开展接头落锤检验,可以连续15支接头满足1锤不断的技术要求。本发明的消除过共析钢轨移动闪光焊接头轨底出现的点状或条状过烧孔洞缺陷的方法,其焊接参数设定、焊接操作过程简单易行,落锤检验结果稳定,实用性强。

附图说明

18.图1为本发明实施例3的75kg/m过共析钢轨移动闪光焊接记录曲线。

具体实施方式

19.本发明的技术方案,具体可以按照以下方式实施。

20.消除75kg/m过共析钢轨移动闪光焊接头过烧缺陷的方法,所述过共析钢轨碳含量为0.85

‑

1.10%,包括如下步骤:

21.a.焊接工序:控制移动闪光焊接过程中焊接的总热输入量为11.0

‑

13.5mj,前期脉动加热阶段时间为65

‑

70s,后期加速烧化位移为10.0

‑

12.0mm,焊接实际顶锻量为11.0

‑

13.0mm;

22.b.焊后热处理:焊后接头空冷至<400℃后,加热接头至踏面温度900

‑

920℃,然后立即风冷使踏面温度冷却至450

‑

470℃,最后让其自然冷却到室温。

23.所述焊接热输入量为时间、电流和电压等参数的定积分。由于焊接其它阶段的热输入很小,主要以脉动加热阶段的热输入为代表,在电流电压设定条件下,时间长短直接影响到热输入大小,因此上述步骤a中,控制前期脉动加热阶段时间为65

‑

70s。

24.且热输入量过大会导致过烧缺陷,过小会导致焊缝中的氧化物不能完全挤出,影响到接头落锤性能,因此优选的是,上述步骤a中,控制移动闪光焊接过程中焊接的总热输入量为12.0

‑

13.5mj。

25.由于焊接5

‑

8阶段主要控制的是烧化位移量,其他的电压和电流影响不大,只要保证能平稳闪光烧化即可;且加速烧化位移量的控制能保证接头的温度场合理分布,因此上述步骤a中,控制后期加速烧化位移10.0

‑

12.0mm。

26.控制顶锻量保证能将焊缝氧化物完全挤出,又不致与形成冷接头降低落锤性能,因此优选的是,上述步骤a中,控制焊接实际顶锻量为12.0

‑

13.0mm。

27.上述步骤b中,加热方式为中频加热或火焰全断面加热;所述火焰全断面加热是接头轨头、轨腰和轨底同时加热,且温差<50℃。加热的作用是钢轨全断面温度达到a

cm

(758℃)全部奥氏体化温度以上,为下一步的踏面加速风冷提高韧塑性和踏面硬度做准备。因中频或火焰正火加热的速度较普通热处理条件平衡态下的加热速度快,需要在a

cm

的基础上提高140

‑

160℃充分奥氏体化;同时,加热温度过高会导致晶粒粗化,因此控制踏面加热温度至900

‑

920℃后,停止加热作为热处理机组的红外控制信号,转入踏面风冷的程序。

28.由于风压高低会影响到踏面(指车轮与钢轨的接触部分)硬度和软化区宽度问题,风压越高,接头硬度越高,软化区越窄,因此优选的是,采用0.20

‑

0.25mpa的风压对接头踏面区域喷风。一般我们将终冷温度作为风冷结束的停止信号,风冷压力越大,回升温度越高,风冷结束后的接头升温度越高,反而导致接头硬度降低,所以需要控制风压在一个合适的范围,因此更优选的是,风冷采用风压为0.20

‑

0.22mpa。

29.下面通过实际的例子对本发明的技术方案和效果做进一步的说明。

30.实施例

31.本发明提供4组采用本发明方法处理75kg/m过共析钢轨移动闪光焊接头的实施例,所述过共析钢轨碳含量为0.85

‑

1.10%。

32.实施例1

33.在利用钢轨移动闪光焊机焊接长轨条时,控制前期脉动加热阶段时间为65s,后期加速烧化位移10.0mm,严格控制接头的热输入在11.0mj范围,焊接实际顶锻量保持在11.0mm。

34.当焊后接头空冷到400℃以下后,采取中频加热的方法加热接头到踏面温度达到900℃峰值温度后,立即采用0.20mpa的风压对接头踏面区域喷风,当接头踏面温度冷却到460℃后停止风冷,让其自然冷却到室温。

35.对处理后的钢轨开展接头落锤检验,按tb/t1632.2

‑

2014标准1000kg锤重,6.4m锤头高度,实施例1的钢轨可以连续15支接头满足1锤不断的技术要求。

36.实施例2

37.在开展焊接型检时,控制前期脉动加热阶段时间为68s,后期加速烧化位移10.5mm,严格控制接头的热输入在12.5mj范围,焊接实际顶锻量保持在11.0mm。

38.当焊后接头空冷到400℃以下后,采取火焰全断面加热的方法加热接头到踏面温度达到910℃峰值温度后,立即采用0.22mpa的风压对接头踏面区域喷风,当接头踏面温度冷却到460℃后停止风冷,让其自然冷却到室温。

39.对处理后的钢轨开展接头落锤检验,按tb/t1632.2

‑

2014标准1000kg锤重,6.4m锤头高度,实施例2的钢轨可以连续15支接头满足1锤不断的技术要求。

40.实施例3

41.在开展焊接型检时,控制前期2

‑

4阶段脉动加热阶段时间为70s,设定后期5

‑

8阶段加速烧化位移为12.0mm,严格控制接头的总热输入在13.5mj范围,焊接实际顶锻量保持在13.0mm。

42.图1为本发明实施例3的75kg/m过共析钢轨移动闪光焊接记录曲线,由图可知:其中阶段2电压设定360v,时间25s,电流1设定为300a,电流2设定为350a,电流3设定为350a,电流4设定为600a;阶段3电压设定340v,时间25s,电流1设定为200a,电流2设定为350a,电

流3设定为370a,电流4设定为580a;阶段4电压设定355v,时间20s,电流1设定为200a,电流2设定为370a,电流3设定为370a,电流4设定为450a;阶段5

‑

8加速烧化阶段的电压设定为370v、370v和380v、380v,位移均设定为2.2mm。

43.当焊后接头空冷到400℃以下后,采取中频加热的方法加热接头到踏面温度达到920℃峰值温度后,立即采用0.25mpa的风压对接头踏面区域喷风,当接头踏面温度冷却到460℃后停止风冷,让其自然冷却到室温。

44.对处理后的钢轨开展接头落锤检验,按tb/t1632.2

‑

2014标准1000kg锤重,6.4m锤头高度,实施例3的钢轨可以连续15支接头满足1锤不断的技术要求。

45.实施例4

46.在利用钢轨移动闪光焊机焊接长轨条时,控制前期2

‑

4阶段脉动加热阶段时间为65s,设定后期5

‑

8阶段加速烧化位移为12.0mm,严格控制接头的总热输入在13.5mj范围,焊接实际顶锻量保持在13.0mm。

47.其中阶段2电压设定360v,时间25s,电流1设定为320a,电流2设定为370a,电流3设定为360a,电流4设定为610a;阶段3电压设定340v,时间25s,电流1设定为220a,电流2设定为370a,电流3设定为380a,电流4设定为590a;阶段4电压设定355v,时间20s,电流1设定为220a,电流2设定为390a,电流3设定为380a,电流4设定为460a;阶段5

‑

8加速烧化阶段的电压设定为370v、370v和380v、380v,位移均设定为2.2mm。

48.当焊后接头空冷到400℃以下后,采取火焰全断面加热接头到踏面温度达到920℃峰值温度后,立即采用0.25mpa的风压对接头踏面区域喷风,当接头踏面温度冷却到460℃后停止风冷,让其自然冷却到室温。

49.对处理后的钢轨开展接头落锤检验,按tb/t1632.2

‑

2014标准1000kg锤重,6.4m锤头高度,实施例4的钢轨可以连续15支接头满足1锤不断的技术要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1