一种薄壁环形零件的在线测量补偿方法与流程

1.本发明涉及数控加工技术领域,特别涉及一种薄壁环形零件的在线测量补偿方法。

背景技术:

2.发动机上的环形机匣基本都是薄壁零件,部分零件的壁厚公差要求控制在0.1mm左右,对于一些直径较大的环形零件,因零件结构刚性、加工应力等因素,造成零件的变形量往往大于公差控制值,特别是一些零件的外形面需要大量铣加工,壁厚控制就较为困难,传统方法就是留余量加工一刀,用壁厚卡尺测量后,手工补偿再加工,批产量的零件可设计专门的支撑夹具,来降低零件壁厚的加工差异,但存在因让刀等原因,壁厚控制也有问题,加工过程也需要人工测量,针对以上问题,急需一种新的加工工艺,使加工过程无需人工干预就能解决此类壁厚控制问题。

技术实现要素:

3.为了解决现有技术存在的技术问题,本发明提供了一种薄壁环形零件的在线测量补偿方法,其使薄壁环形零件壁厚加工得到有效控制。

4.为了实现上述目的,本发明的技术方案是:

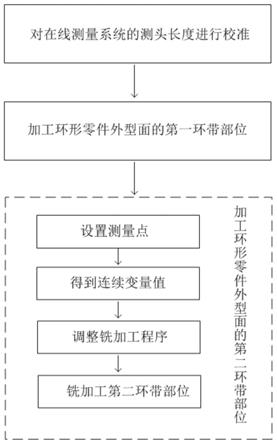

5.一种薄壁环形零件的在线测量补偿方法,包括如下步骤:

6.s1、对机床内部在线测量系统的测头长度进行校准,校准后,使测头在线测量结果与对刀后刀具加工结果相同;

7.s2、加工环形零件外型面的第一环带部位,具体为:

8.同时精车加工环形零件的第一环带部位以及内型面;

9.s3、加工环形零件外型面的第二环带部位,具体为:

10.s3.1、以精车加工之后的第一环带部位的表面形状为基准,在第一环带部位靠近第二环带部位的表面设置若干个测量点;

11.s3.2、通过测头对每个测量点进行在线测量,得到每个测量点的测量半径,将每个测量点的测量半径输入到设定的机床变量中,形成一组连续变量值;

12.s3.3、调整外型面铣加工程序,将每个测量点的固定半径值调整为对应的变量值;

13.s3.4、按照调整后的铣加工程序,铣加工第二环带部位。

14.进一步的,所述步骤s2中,精车加工时,环形零件的壁厚公差在中差的二分之一范围之内。

15.进一步的,所述环形零件外型面包括第一环带部位和第二环带部位;所述第一环带部位为环形零件外型面上需要进行车加工的部位,所述第二环带部位为环形零件外型面上需要进行铣加工的部位。

16.本发明的有益效果:

17.1)本发明实现铣加工中的壁厚控制可根据零件的变形情况自动进行补偿,加工过

程不中断,提升了自动化加工能力和效率,消除了传统采用壁厚卡钳边测量,边手动补偿加工带来的手工干预、补偿输入错误等问题,满足自动化加工发展需求。

18.2)本发明通过优化工艺、程序、借助在线测量等手段,解决了部分大型薄壁环形零件壁厚控制要求较高,但在反复的车、铣工序转换过程中,零件的加工变形造成零件壁厚控制非常困难的技术难题;

19.3)本发明已在发动机零件上进行批量运用,成功解决了壁厚加工问题,而且,薄壁环形零件在航空发动上较为普遍,本发明对设备依赖低、满足自动化发展需求,因此,具有较为广泛的应用前景。

20.本发明的其他特征和优点将在下面的具体实施方式中部分予以详细说明。

附图说明

21.图1是本发明提供的一种薄壁环形零件的在线测量补偿方法的流程图;

22.图2是本发明实施例提供的某典型零件的加工示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

24.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.为了解决现有技术存在的问题,如图1所示,本发明提供了一种薄壁环形零件的在线测量补偿方法,包括如下步骤:

26.s1、对机床内部在线测量系统的测头长度进行校准,校准后,使测头在线测量结果与对刀后刀具加工结果相同;

27.s2、加工环形零件外型面的第一环带部位,具体为:

28.同时精车加工环形零件的第一环带部位以及内型面,精车加工时,环形零件的壁厚公差在中差的二分之一范围之内;

29.s3、加工环形零件外型面的第二环带部位,具体为:

30.s3.1、以精车加工之后的第一环带部位的表面形状为基准,在第一环带部位靠近第二环带部位的表面设置若干个测量点;

31.s3.2、通过测头对每个测量点进行在线测量,得到每个测量点的测量半径,将每个测量点的测量半径输入到设定的机床变量中,形成一组连续变量值,比如西门子数控系统的r1、r2、r3,

…

;

32.s3.3、调整外型面铣加工程序,将每个测量点的固定半径值调整为对应的变量值;

33.s3.4、按照调整后的铣加工程序,铣加工第二环带部位。

34.本发明中,所述环形零件外型面包括第一环带部位和第二环带部位;所述第一环带部位为环形零件外型面上需要进行车加工的部位,所述第二环带部位为环形零件外型面上需要进行铣加工的部位。

35.实施例:

36.如图2所示,以加工某典型零件为例:

37.首先、校准机床内部在线测量系统的测头长度与机内对刀长度,使机内对刀后刀具加工结果和在线测量结果(零件半径值)相同;

38.其次、进行环形零件加工工艺设计,环形零件外型面包括第一环带部位和第二环带部位两部分,其中,

39.第一环带部位加工时,将第一环带部位与环形零件的整个内型面一同进行精车加工,通过在一道工序车加工保证零件壁厚,加工时壁厚公差应尽量靠近中差;

40.第二环带部位加工之前,即在进行最后壁厚控制加工前,外型面第一环带部位车加工之后的表面形状为基准,进行外型面第二环带部位的铣加工,来控制壁厚尺寸,为了使铣加工尺寸与车加工表面同步,根据零件的变形情况,每隔一个旋转角度,在靠近第二环带部位的第一环带部位表面设定一个壁厚测量点,如果零件变形大,使相邻两个测量点之间的间隔角度小,比如,圆周10度设定一个测量点,整个圆周设定36个测量点;如果零件变形小,使相邻两个测量点之间的间隔角度大,比如,每60度一个测量点,整个零件只需测量6个点;

41.然后、采用在线测量系统的测头,对每一个测量点进行在线测量,得到测量半径,将测量半径输入设定的机床变量中,形成一组连续变量值,比如西门子数控系统的r1、r2、r3,

…

;

42.最后,调整外型面第二环带部位铣加工程序,将铣加工程序的壁厚控制加工程序中的每个测量点固定半径值调整为该测量点对应的变量值,进行第二环带部位的铣加工。

43.外型面铣加工过程中,采用变量值代替固定半径值的部分程序代码:

44.......

45.n0060 g00 g90 x27.18 y21.99 b61.92 s600 m03

46.n0070 z750.11

47.n0080 z550.11

48.n0090 g01 x0.0 y12.1 z=r4 f50;z542.17 f50

49.b80 z=r5;用该测量点变量值代替原来固定半径值

50.b100 z=r6;用该测量点变量值代替原来固定半径值

51.n0470 b118.008 z=r7;用该测量点变量值代替原来固定半径值

52.y12.5f100

53.n0500 g00 z543.17

54.......

55.本发明通过用带补偿变量的数控加工程序,使环形零件外型面的铣加工与车加工不存在接刀,与变形后的零件表面完全衔接,实现对零件壁厚的稳定控制。

56.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1