分组式微细电火花加工脉冲电源

1.本发明涉及电火花加工用脉冲电源领域,尤其是涉及一种分组式微细电火花加工脉冲电源。

背景技术:

2.随着我国近年来机加工行业的发展,机加工行业市场需求对于微机械加工尺寸、精度和加工效率等提出了更高的要求。微细电火花加工作为一种新型非接触式加工制造方法,因其适用于复杂形状、难切削材料特殊零件等特种加工的场合,具有低应力、无毛刺、可加工高硬度材料等优点,在微细轴孔、型腔等加工中得以广泛运用。

3.随着微细电火花加工的发展,在满足其基本应用场合的条件下,机加工行业更加注重加工精度、质量和加工效率。首先,放电凹坑的大小是决定微细电火花加工精度和质量的重要因素,为了使加工时产生的放电凹坑更小,必须在保证电火花脉冲电源能够产生电火花的同时尽量减小单个脉冲的放电能量,通常其单个脉冲能量在10

‑7~10

‑6j,一般减小单个脉冲放电能量的主要方法为降低放电电压和减小脉冲宽度,但由于在进行电火花加工时间隙上需要存在一定的维持电压,因此在保证放电电压的基础上,减小脉冲宽度是目前提高加工精度和质量最主要的技术手段。另外,由于微细加工时脉冲能量较小,因此加工效率相较大功率电火花加工而言普遍偏低。

4.目前,rc式脉冲电源常用于微细电火花加工,这种电源结构简单,易于调整单脉冲放电能量,充放电频率高。但rc式脉冲电源进行微细加工时,存在充电时间长、能量耗损大、脉冲参数不稳定、加工效率低等问题,无法满足工业应用的要求。因此,通过对传统rc式脉冲电源进行不断改进产生新型电路拓扑,在实现提高加工精度和质量的同时进一步提高细电火花加工脉冲电源的加工效率,具有重要研究和应用的价值。

技术实现要素:

5.本发明所要解决的技术问题是针对背景技术的缺陷,提供一种分组式微细电火花加工脉冲电源,相较于传统rc式脉冲电源,在提高微细电火花加工效率的同时兼顾加工质量与精度要求。

6.本发明为解决上述技术问题采用以下技术方案:

7.一种分组式微细电火花加工脉冲电源,包括直流源,脉冲电源主电路,间隙电压电流采样电路,fpga控制器,驱动电路;其中,脉冲电源主电路为间隙输出能量,采样电路分别对间隙两端电压和间隙电流进行采样,将采样信号输入至fpga控制模块,按照加工要求产生控制信号经过驱动电路分别驱动脉冲电源主电路中原边侧开关管q、各路放电开关管q1~q

n

、各路储能电容选通继电器j1~j

n

,最终控制各储能电容c

1a

~c

na

和c

1b

~c

nb

充放电,从而实现在放电间隙中连续产生的多个能量精确可控的分组脉冲进行微细加工。

8.基于此种分组式微细电火花加工脉冲电源,其特征以及工作过程,包括如下步骤:

9.步骤一:加工前根据加工需求和实际工况,由fpga产生继电器控制信号,通过驱动

电路驱动各路储能电容选通继电器j1~j

n

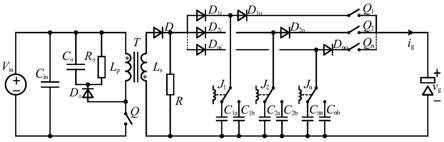

,选择各路参与工作的电容组别,对各路工作电容容值进行选择。

10.步骤二:由fpga控制器产生控制信号,通过驱动电路使原边侧开关管q导通,直流源v

in

为原边侧电感l

p

充电,原边侧电感l

p

开始储能,此时副边侧主二极管d处于断态,副边侧无电流通过。

11.步骤三:当储能时间达到预设值后,由fpga控制器产生控制信号,通过驱动电路使原边侧开关管q关断,此时副边侧主二极管d处于通态,变压器t中的磁场能量通过副边侧电感l

s

和副边侧主二极管d,以及各路充电二极管d

1i

~d

ni

,向各路工作电容进行充电。

12.步骤四:当电容充电时间达到预设值后,由fpga控制器产生各路控制信号驱动各路放电开关管q1~q

n

依次导通和截止,使各路工作电容通过各路放电二极管d

1o

~d

no

和各路放电开关管q1~q

n

依次向间隙放电,在放电间隙中连续产生多个分组脉冲进行微细加工,全部电容放电结束后进入下一加工周期。

13.步骤五:或在所需加工能量较大的场合,也可由fpga控制器产生控制信号驱动多个放电开关管同时导通和截止,使得多个电容作为一组同时向间隙放电,然后再控制多组电容依次向间隙放电,直至全部电容放电结束进入下一加工周期,实现在放电间隙中连续产生多个大能量的分组脉冲进行电火花加工。

14.步骤六:重复上述步骤二至步骤五,实现加工周期的循环。

15.本发明采用以上技术方案与现有技术相比,具有以下技术效果:

16.1.分组放电回路并联式分布,放电回路独立性好,各分组储能电容电压与分组放电电流一致性高,放电能量精确可控;

17.2.可根据加工需求和实际工况,通过继电器选通储能电容及多组储能电容组合放电,提供了多种能量等级;

18.3.通过控制直流源输入电压和原边侧开关管占空比,输出电压灵活可调,可以为间隙提供适合加工的开路电压;

19.4.变换器输入输出电气隔离,有效避免了原边开关管的开关动作对放电间隙造成影响,提高了加工稳定性。

附图说明

20.图1为本发明分组式微细电火花加工脉冲电源的系统框架图。

21.图2为本发明脉冲电源主电路的拓扑图。

22.图3为基于本发明分组式微细电火花加工脉冲电源的加工波形示意图。

23.图4为本发明采样电路所使用的模数转换芯片的应用原理图。

24.图5为本发明驱动电路所用双端隔离的栅极驱动芯片的应用原理图。

具体实施方式

25.下面结合附图对本发明方案作进一步详细描述。

26.本发明可以以许多不同的形式实现,而不应当认为限于这里所述的实施例。相反,提供这些实施例以便使本公开透彻且完整,并且将向本领域技术人员充分表达本发明的范围。

27.如图1所示,本发明分组式微细电火花加工脉冲电源包括直流源,脉冲电源主电路,间隙电压电流采样电路,fpga控制器,驱动电路;其中,脉冲电源主电路为间隙输出能量,采样电路分别对间隙两端电压和间隙电流进行采样,将采样信号输入至fpga控制模块,按照加工要求产生控制信号经过驱动电路分别驱动脉冲电源主电路中原边侧开关管q、各路放电开关管q1~q

n

、各路储能电容选通继电器j1~j

n

,最终控制各储能电容c

1a

~c

na

和c

1b

~c

nb

充放电,从而实现在放电间隙中连续产生的多个能量精确可控的分组脉冲进行微细加工。

28.如图2所示,脉冲电源主电路包括输入电容c

in

、钳位电路电容c

σ

、钳位电路电阻r

σ

、钳位电路二极管d

σ

、原边侧开关管q、原边侧电感l

p

、变压器t、副边侧电感l

s

、副边侧主二极管d、假负载电阻r、a组各路储能电容c

1a

~c

na

、b组各路储能电容c

1b

~c

nb

、各路储能电容选通继电器j1~j

n

、各路放电开关管q1~q

n

、各路充电二极管d

1i

~d

ni

、各路放电二极管d

1o

~d

no

。其中,原边侧电感l

p

一端与原边侧开关管q漏极相连,原边侧开关管源极和输入电容c

in

负极一同与直流源v

in

阴极相连,输入电容正极和原边侧电感另一端则一同与直流源阳极连接;钳位电路电阻r

σ

与钳位电路电容c

σ

并联,一端连接直流直流源阳极,另一端连接钳位电路二极管d

σ

的阴极,钳位电路二极管d

σ

的阳极连接到原边侧开关管漏极,构成rcd钳位电路;副边侧电感l

s

通过变压器t与原边侧电感l

p

与进行耦合,副边侧主二极管d阳极与副边侧电感一端相连接,副边侧主二极管阴极为反激输出正极,副边侧电感另一端为反激输出负极,假负载电阻r两端分别与反激输出正负极相连;在反激输出正负极之间有n条回路,各回路结构相同,其中第k条回路由充电二极管d

ki

、放电二极管d

ko

、放电开关管q

k

、储能电容选通继电器j

k

、储能电容c

ka

和c

kb

构成,充电二极管d

ki

阳极与反激输出正极相连,放电二极管d

ko

阳极与充电二极管阴极相连,放电开关管q

k

漏极与放电二极管阴极相连,储能电容选通继电器j

k

一端与放电二极管阳极相连,另一端与储能电容c

ka

和c

ka

的正极相连,储能电容的负极与反激输出负极相连;放电开关管源极为放电间隙正极,反激输出负极为放电间隙负极。

29.脉冲电源主电路中的原边侧开关管、各路放电开关管采用硅基金属

‑

氧化物半导体场效应晶体管(mosfet),也可以选用由si、sic或gan等材料制成的新型宽禁带器件对电路整体性能进行进一步提升;本发明选用infineon公司的型号为ipp220n25nfd的n沟道mosfet,其额定电压为250v,额定电流高达61a,完全能够满足加工中的各种工况需求。由于电路整体工作在高频状态下,钳位电路二极管、副边侧主二极管、各路充电二极管、各路放电二极管必须使用工作频率更高的肖特基二极管;本发明选用on(安森美)公司的型号为mbr40250tg的肖特基二极管,其导通正向压降为0.86v,额定正向平均电流为40a,反向耐压值为250v,其性能参数满足电源要求。由原边侧电感、副边侧电感构成的变压器t磁芯选择工作频率高的锰锌铁氧体磁芯,本发明选用tdk公司的型号为pc44的磁芯,该磁芯磁导率更高,变压器中电感匝数可以更少,变压器体积可更小。

30.采样电路需要对放电间隙间的电压和电流进行实时采样,以实现分组式微细电火花加工脉冲电源的闭环控制,根据间隙放电状态进行对控制策略进行实时调整,因此利用12位模数转换芯片搭建采样电路将采样得到的电压电流数据输入至fpga;本发明选用adi公司的型号为ad9226的芯片搭建采样电路,如图4所示,其内置有高性能采样保持放大器和基准电压源,并采用多级差分流水线架构,采样值并行传输,最高数据传输速率可达65msps,在整个工作温度范围内保证无失码。

31.本发明电路采用fpga作为主控芯片,利用fpga芯片逻辑控制可自由编程的特点,充分发挥fpga芯片io接口资源丰富、工作频率高速度快等特性,实现对多个回路的充放电进行实时控制,最终实现精确控制微细加工时各个分组脉冲的能量。

32.驱动电路由开关管驱动和继电器驱动构成。对于开关管驱动电路,本发明采用自带隔离的高低端驱动芯片搭建主电路中各开关管驱动电路,作为一种示例,ti(德州仪器)公司的型号为ucc21521的栅极驱动芯片,如图5所示,该芯片具有4a峰值拉电流和6a峰值灌电流,最大驱动频率为5mhz,具有一流的传播延迟和脉宽失真度;输入侧通过一个5.7kvrms增强型隔离栅与两个输出驱动器隔离,共模瞬态抗扰度(cmti)的最小值为100v/ns;两个二次侧驱动器之间采用内部功能隔离,支持高达直流1500v的工作电压;当一次侧逻辑故障时会强制两个输出为低电平进行安全保护;所有电源电压引脚均具有欠压闭锁(uvlo)保护功能;该芯片能够整体提高电源效率和稳定性。同时,继电器驱动采用由npn型三极管构成的驱动电路将fpga的控制信号进行放大,驱动主电路中各继电器;本发明选用umw(友台半导体)公司的型号为s8050,相较于普通npn型三极管,该型号三极管工作高频更高,适用于高频工作状态下。

33.综上所述,本发明分组式微细电火花加工脉冲电源,根据微细电火花加工需求和实际工况,在进行电火花加工时根据加工需求和实际工况,由fpga控制器产生控制信号驱动原边侧开关管q、各路放电开关管q1~q

n

导通与关断,同时驱动各路储能电容选通继电器j1~j

n

对各路工作电容容值进行选择,从而实现在放电间隙中连续产生的多个能量精确可控的分组脉冲进行微细加工,在提高微细电火花加工效率的同时兼顾加工质量与精度要求。

34.加工时的工作波形如下图3所示,具体过程如下:

35.步骤一:加工前根据加工需求和实际工况,由fpga产生继电器控制信号,通过驱动电路驱动各路储能电容选通继电器j1~j

n

,选择各路参与工作的电容组别,对各路工作电容容值进行选择。

36.步骤二:由fpga控制器产生控制信号,通过驱动电路使原边侧开关管q导通,直流源v

in

为原边侧电感l

p

充电,原边侧电感l

p

开始储能,此时副边侧主二极管d处于断态,副边侧无电流通过。

37.步骤三:当储能时间达到预设值后,由fpga控制器产生控制信号,通过驱动电路使原边侧开关管q关断,此时副边侧主二极管d处于通态,变压器t中的磁场能量通过副边侧电感l

s

和副边侧主二极管d,以及各路充电二极管d

1i

~d

ni

,向各路工作电容进行充电。

38.步骤四:当电容充电时间达到预设值后,由fpga控制器产生各路控制信号驱动各路放电开关管q1~q

n

依次导通和截止,使各路工作电容通过各路放电二极管d

1o

~d

no

和各路放电开关管q1~q

n

依次向间隙放电,在放电间隙中连续产生多个分组脉冲进行微细加工,全部电容放电结束后进入下一加工周期。

39.步骤五:或在所需加工能量较大的场合,也可由fpga控制器产生控制信号驱动多个放电开关管同时导通和截止,使得多个电容作为一组同时向间隙放电,然后再控制多组电容依次向间隙放电,直至全部电容放电结束进入下一加工周期,实现在放电间隙中连续产生多个大能量的分组脉冲进行电火花加工。

40.步骤六:重复上述步骤二至步骤五,实现加工周期的循环。

41.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1