一种基于机器视觉的超声电机多点定位装配机构及其方法

1.本发明属于超声电机制造技术领域,特别是涉及一种基于机器视觉的超声电机多点定位装配机构及其方法。

背景技术:

2.目前,超声电机在组装时其pcb板上孔位只有1到2毫米大小。在目前的工艺中,超声电机定子pcb板和端子由于孔位较小且位置较为靠近,基本靠手工来进行配合,而在超声电机批量生产时,手工组装的效率太低,且需要消耗大量的人力。因此需要采取机器学习配合机械手组装的方式,以减少实际人工的使用,提高组装的精度。

技术实现要素:

3.为解决上述问题,本发明提出了一种基于机器视觉的超声电机多点定位装配机构及其方法,机器视觉的加入可以在复杂摆放位置中完成对超声电机部件的摆放,完成对小型零件的精准定位组装,提高产品的良率和美观度。

4.为达此目的,本发明提供了一致基于机器视觉的超声电机多点定位装配机构,包括有焊接执行机构、超声电机部件抓取机械手、机架、视觉检测和信息发送装置、物料传输装置、工件承载盘、小型端子抓取机构,

5.所述物料传输装置固定安装在机架上,所述物料传输装置包括有轨道输送带和限位轴,所述限位轴安装在轨道输送带的侧面;

6.所述工件承载盘安装在物料传输装置上,所述工件承载盘包括有超声电机定子pcb板和端子配合组合体、组合体夹具以及超声电机定子pcb板夹具,所述超声电机定子pcb板和端子配合组合体和超声电机定子pcb板夹具分别固定安装在组合体夹具上,超声电机定子pcb板放置在超声电机定子pcb板夹具上并进行定位,所述轨道输送带输送超声电机定子pcb板到指定位置时通过限位轴进行限位;

7.所述超声电机部件抓取机械手包括有夹持机构、旋转机构以及四自由度搬运机器人,所述旋转机构安装在四自由度搬运机器人上,所述夹持机构安装在旋转机构上,所四自由度搬运机器人控制夹持机构夹取指定位置处的超声电机定子pcb板到视觉检测和信息发送装置下方的检测区域中;

8.所述视觉检测和信息发送装置位于物料传输装置上方,所述视觉检测和信息发送装置包括有视觉检测主体和信息发送装置,所述视觉检测主体安装在信息发送装置上,当轨道输送带将工件承载盘输送到视觉检测主体下方检测区域时,所述视觉检测主体对工件承载盘上的超声电机定子pcb板进行视觉检测,并通过信息发送装置发送视觉信息到焊接执行机构;

9.所述焊接执行机构包括有信息处理单元、焊接执行机构承载平台、横向传输导轨以及焊接机构末端焊接手,所述信息处理单元安装在焊接执行机构承载平台上方,所述横向传输导轨安装在焊接执行机构承载平台下方,所述焊接机构末端焊接手安装在横向传输

导轨上,所述信息处理单元接收信息发送装置发送的视觉信息,所述信息处理单元分析、处理视觉信息后发送信号到四自由度搬运机器人,所述四自由度搬运机器人根据信息控制旋转机构调整超声电机定子pcb板进行旋转,所述信息处理单元发送信号到小型端子抓取机构,所述小型端子抓取机构抓取端子到超声电机定子pcb板上,所述横向传输导轨在焊接执行机构承载平台下方滑动调整位置,所述焊接机构末端焊接手将端子焊接在超声电机定子pcb板上;

10.所述小型端子抓取机构包括有固定背板、移动动力源、端子抓取机构主体、端子、端子夹具以及水平轨道,所述移动动力源安装在固定背板中,所述端子抓取机构主体安装在固定背板下方,所述端子夹具位于固定背板的一侧用于固定端子,所述水平轨道安装在固定背板上,所述端子抓取机构主体安装在水平轨道上,所述端子抓取机构主体在水平轨道上来回滑动抓取端子夹具上的端子输送到超声电机定子pcb板上。

11.本发明通过将机器视觉、自动化组装、送料和焊接几个步骤融合在一起,实现了超声电子定子组件在空间的位置和角度定位,并与机器学习结合在一起,能不断的通过实际的运行数据进行学习,达到更好的装配效果和焊接进度。

12.作为本发明的进一步改进:所述工件承载盘还包括有承载盘托盘,所述承载盘托盘安装在轨道输送带上,所述轨道输送带带动承载盘托盘滑动设置,所述组合体夹具固定安装在承载盘托盘上。承载盘托盘上方安装有超声电机定子pcb板和端子配合组合体、组合体夹具以及超声电机定子pcb板夹具,实现对上述部件的固定和安装,承载盘托盘安装在轨道输送带上,轨道输送带能够带动承载盘托盘运送,实现输送。

13.作为本发明的进一步改进:所述超声电机部件抓取机械手还包括有固定座,所述四自由度搬运机器人固定安装在固定座上,所述固定座固定安装在机架上。固定座用于实现对四自由度搬运机器人的固定和安装。

14.作为本发明的进一步改进:所述视觉检测和信息发送装置还包括有固定支架,所述固定支架固定安装在机架上,所述固定支架上安装有横杆和安装块,所述横杆通过安装块垂直连接在固定支架上,所述信息发送装置固定安装在横杆上,所述视觉检测主体安装在信息发送装置上。固定支架用于实现对视觉检测和信息发送装置的固定和安装,其中横杆和安装块能够方便视觉检测主体的固定和安装。

15.作为本发明的进一步改进:所述焊接执行机构还包括有自动上锡装置、焊接执行机构支撑架、焊接机构电机以及拖链,所述自动上锡装置连接在焊接机构末端焊接手上进行自动上锡,所述焊接机构末端焊接手、拖链分别连接在焊接机构电机,所述拖链安装在横向传输导轨,所述焊接机构电机通过拖链带动焊接机构末端焊接手在横向传输导轨上滑动。自动上锡装置用于对焊接机构末端焊接手进行自动上锡,防止其中的锡用完之后焊接机构末端焊接手不能正常工作,焊接执行机构支撑架用于实现对焊接执行机构承载平台的固定和安装,焊接机构电机能够为焊接机构末端焊接手提供电力,使其正常工作,拖链连接在焊接机构电机上,能够实现对带动焊接机构末端焊接手在横向传输导轨上滑动进行调整焊接机构末端焊接手的位置进行精准焊接。

16.作为本发明的进一步改进:所述小型端子抓取机构还包括有端子抓取机构支架,所述端子抓取机构支架固定安装在机架上,所述固定背板安装在端子抓取机构支架上实现固定。小型端子抓取机构通过设置有端子抓取机构支架,将固定背板安装在端子抓取机构

支架上实现固定和安装。

17.本发明提供了一种基于机器视觉的超声电机多点定位装配机构的使用方法,包括有如下步骤:

18.步骤一、将待处理的超声电机定子pcb板放到工件承载盘的超声电机定子pcb板夹具中并定位;

19.步骤二、轨道输送带将放置有超声电机定子pcb板的工件承载盘基于轨道输送带上进行运输;

20.步骤三、工件承载盘被轨道输送带沿着实际物料流向移动,直到抵达设定的工作位置,限位轴将工件承载盘固定在指定的区域;

21.步骤四、超声电机部件抓取机械手中的四自由度搬运机器人根据设定的路线来到超声电机定子pcb板上方,抓取超声电机定子pcb板,将其移动到视觉检测主体和信息发送装置下方的检测区域处;

22.步骤五、视觉检测和信息发送装置对到达检测区域的超声电机定子pcb板的空间位置进行定位,对超声电机定子pcb板上的4个孔位的相对位置进行记录,并将采集的数据通过信息发送装置发送到处理信息的信息处理单元;

23.步骤六、处理信息的信息处理单元对视觉信息进行处理,处理完成的数据最终传送到超声电机部件抓取机械手及小型端子抓取机构中;

24.步骤七、超声电机部件抓取机械手会根据信息处理单元传递的信息转动四自由度搬运机器人末端的旋转机构和夹持机构,满足和端子配合的要求;

25.步骤八、小型端子抓取机构会根据信息处理单元传递的数据将端子和超声电机定子pcb板上的四个小孔配合,将就绪信号发送给信息处理单元;

26.步骤九、焊接执行机构根据信息处理单元的信息来对端子和超声电机定子pcb板进行焊接,对焊接的焊点进行扫描并上传信息处理单元;

27.步骤十、信息处理单元对产生的数据进行机器学习进一步改进焊接的位置,进一步提高焊接的精度;

28.步骤十一、重复步骤一到步骤十。

29.本发明的有益效果为:

30.本技术一种基于机器视觉的超声电机多点定位装配机构及其方法,将机器视觉,自动化组装,送料和焊接几个步骤融合在一起,实现了超声电子定子组件在空间的位置和角度定位,并与机器学习结合在一起,能不断的通过实际的运行数据进行学习,达到更好的装配效果和焊接进度。机器视觉的加入可以在复杂摆放位置中完成对超声电机部件的摆放,完成对小型零件的精准定位组装,提高产品的良率和美观度。

附图说明

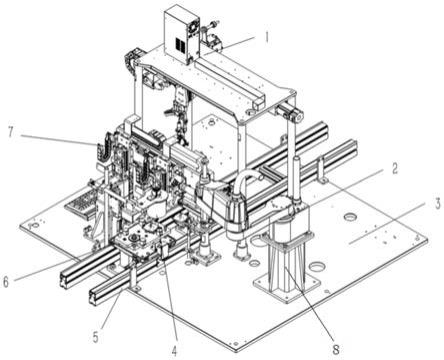

31.图1为本发明基于机器视觉的超声电机多点定位装配机构的结构示意图;

32.图2为本发明基于机器视觉的超声电机多点定位装配机构中焊接执行机构结构示意图;

33.图3为本发明基于机器视觉的超声电机多点定位装配机构中超声电机部件抓取机械手结构示意图;

34.图4为本发明基于机器视觉的超声电机多点定位装配机构中视觉检测和信息发送装置结构示意图;

35.图5为本发明基于机器视觉的超声电机多点定位装配机构中工件承载盘的结构示意图;

36.图6为本发明基于机器视觉的超声电机多点定位装配机构中小型端子抓取机构结构示意图。

37.部件名称:

38.1、焊接执行机构;2、超声电机部件抓取机械手;3、机架;4、视觉检测和信息发送装置;5、物料传输装置;6、工件承载盘;7、小型端子抓取机构;101、信息处理单元;102、自动上锡装置;103、焊接执行机构承载平台;104、横向传输导轨;105、焊接执行机构支撑架;106、焊接机构末端焊接手;107、焊接机构电机;108、拖链;201、夹持机构;202、超声电机定子pcb板;203、旋转机构;204、四自由度搬运机器人;401、固定支架;402、视觉检测主体;403、信息发送装置;404、横杆;405、安装块;601、超声电机定子pcb板和端子配合组合体;602、组合体夹具;603、承载盘托盘;604、超声电机定子pcb板夹具;701、固定背板;702、移动动力源;703、端子抓取机构主体;704、端子抓取机构支架;705、端子;706、端子夹具;707、水平轨道;8、固定座。

具体实施方式

39.下面结合附图与具体实施方式对本发明作进一步详细描述:

40.超声电机在组装过程中,端子和pcb板的组装由于高精度和结构小的原因往往需要人工参与,不利于超声电机的产业化和集成化。人工组装和焊接的效果受影响因素较多,超声电机产品的生产效果往往不稳定。

41.为解决上述问题,本实例公开了基于机器视觉的超声电机多点定位装配机构及其方法。

42.如图1

‑

6所示,基于机器视觉的超声电机多点定位装配机构,包括有焊接执行机构1、超声电机部件抓取机械手2、机架3、视觉检测和信息发送装置4、物料传输装置5、工件承载盘6、小型端子抓取机构7,

43.所述物料传输装置5固定安装在机架3上,所述物料传输装置5包括有轨道输送带和限位轴,所述限位轴安装在轨道输送带的侧面;

44.所述工件承载盘6安装在物料传输装置5上,所述工件承载盘6包括有超声电机定子pcb板和端子配合组合体601、组合体夹具602以及超声电机定子pcb板夹具604,所述超声电机定子pcb板和端子配合组合体601和超声电机定子pcb板夹具604分别固定安装在组合体夹具602上,超声电机定子pcb板202放置在超声电机定子pcb板夹具604上并进行定位,所述轨道输送带输送超声电机定子pcb板202到指定位置时通过限位轴进行限位;

45.所述超声电机部件抓取机械手2包括有夹持机构201、旋转机构203以及四自由度搬运机器人204,所述旋转机构203安装在四自由度搬运机器人204上,所述夹持机构201安装在旋转机构203上,所四自由度搬运机器人204控制夹持机构201夹取指定位置处的超声电机定子pcb板202到视觉检测和信息发送装置4下方的检测区域中;

46.所述视觉检测和信息发送装置4位于物料传输装置5上方,所述视觉检测和信息发

送装置4包括有视觉检测主体402和信息发送装置403,所述视觉检测主体402安装在信息发送装置403上,当轨道输送带将工件承载盘6输送到视觉检测主体402下方检测区域时,所述视觉检测主体402对工件承载盘6上的超声电机定子pcb板202进行视觉检测,并通过信息发送装置403发送视觉信息到焊接执行机构1;

47.所述焊接执行机构1包括有信息处理单元101、焊接执行机构承载平台103、横向传输导轨104以及焊接机构末端焊接手106,所述信息处理单元101安装在焊接执行机构承载平台103上方,所述横向传输导轨104安装在焊接执行机构承载平台103下方,所述焊接机构末端焊接手106安装在横向传输导轨104上,所述信息处理单元101接收信息发送装置403发送的视觉信息,所述信息处理单元101分析、处理视觉信息后发送信号到四自由度搬运机器人204,所述四自由度搬运机器人204根据信息控制旋转机构203调整超声电机定子pcb板202进行旋转,所述信息处理单元101发送信号到小型端子抓取机构7,所述小型端子抓取机构7抓取端子705到超声电机定子pcb板202上,所述横向传输导轨104在焊接执行机构承载平台103下方滑动调整位置,所述焊接机构末端焊接手106将端子705焊接在超声电机定子pcb板202上;

48.所述小型端子抓取机构7包括有固定背板701、移动动力源702、端子抓取机构主体703、端子705、端子夹具706以及水平轨道707,所述移动动力源702安装在固定背板701中,所述端子抓取机构主体703安装在固定背板701下方,所述端子夹具706位于固定背板701的一侧用于固定端子705,所述水平轨道707安装在固定背板701上,所述端子抓取机构主体703安装在水平轨道707上,所述端子抓取机构主体703在水平轨道707上来回滑动抓取端子夹具706上的端子705输送到超声电机定子pcb板202上。

49.上述结构中:

50.物料传输装置5将工件承载盘6运输到设定位置,超声电机部件抓取机械手2从工件承载盘6上将超声电机定子pcb板202搬运到视觉检测和信息发送装置4下方检测区域,信息发送装置403将收集到的信息发送到信息处理单元101,信息处理单元101会整合视觉检测的信息进行机器学习和验证操作,经过信息处理单元101处理后将信息分发给下方的超声电机部件抓取机械手2进行调姿处理,同时小型端子抓取机构7根据信息处理单元101发送过来的信息进行配合操作,配合完成后,信息处理单元101给焊接执行机构1发送指令到指定位置进行焊接操作,经过后面的测量焊点和距离的信息会上传至信息处理单元101中进一步提高机器学习的效果。

51.信息处理单元101接收到信息后,焊接机构电机107驱动转动丝杠,使得焊接机构末端焊接手106在横向传输导轨104上根据信息到达指定位置,接着自动上锡装置102配合焊接机构末端焊接手106对端子705和超声电机定子pcb板202进行焊接操作。

52.信息处理单元101接收到视觉检测和信息发送装置4后,四自由度搬运机器人204将运动到数据设定的位置处,夹持机构201夹取超声电机定子pcb板202到视觉检测和信息发送装置4下进行拍照,信息处理单元101对产生的视觉信息数据进行保存机器学习后将数据发出,旋转机构203和四自由度搬运机器人204进行调姿处理,便于下一步组装。

53.视觉检测主体402被固定在固定支架401上,当检测到超声电机定子pcb板202完全进入到检测区域时,开始采取部件的空间位置信息,并由信息发送装置403发送到信息处理单元101中。

54.组合体夹具602和超声电机定子pcb板夹具604被固定在承载盘托盘603上,超声电机定子pcb板202放置在超声电机定子pcb板夹具604上,超声电机定子pcb板和端子配合组合体601放置在组合体夹具602上。

55.移动动力源702和水平轨道707固定在端子抓取机构支架704上,当接收到信息处理单元101的信息,固定在固定背板701上的端子夹具706开始准备端子705,端子抓取机构主体703抓取端子705移动到固定的位置处。

56.作为本发明的进一步改进:所述工件承载盘6还包括有承载盘托盘603,所述承载盘托盘603安装在轨道输送带上,所述轨道输送带带动承载盘托盘603滑动设置,所述组合体夹具602固定安装在承载盘托盘603上。

57.上述结构中:承载盘托盘603上方安装有超声电机定子pcb板和端子配合组合体601、组合体夹具602以及超声电机定子pcb板夹具604,实现对上述部件的固定和安装,承载盘托盘603安装在轨道输送带上,轨道输送带能够带动承载盘托盘603运送,实现输送。

58.作为本发明的进一步改进:所述超声电机部件抓取机械手2还包括有固定座8,所述四自由度搬运机器人204固定安装在固定座8上,所述固定座8固定安装在机架3上。

59.上述结构中:固定座8用于实现对四自由度搬运机器人204的固定和安装。

60.作为本发明的进一步改进:所述视觉检测和信息发送装置4还包括有固定支架401,所述固定支架401固定安装在机架3上,所述固定支架401上安装有横杆404和安装块405,所述横杆404通过安装块405垂直连接在固定支架401上,所述信息发送装置403固定安装在横杆404上,所述视觉检测主体402安装在信息发送装置403上。

61.上述结构中:固定支架401用于实现对视觉检测和信息发送装置4的固定和安装,其中横杆404和安装块405能够方便视觉检测主体402的固定和安装。

62.作为本发明的进一步改进:所述焊接执行机构1还包括有自动上锡装置102、焊接执行机构支撑架105、焊接机构电机107以及拖链108,所述自动上锡装置102连接在焊接机构末端焊接手106上进行自动上锡,所述焊接机构末端焊接手106、拖链108分别连接在焊接机构电机107,所述拖链108安装在横向传输导轨104,所述焊接机构电机107通过拖链108带动焊接机构末端焊接手106在横向传输导轨104上滑动。

63.上述结构中:自动上锡装置102用于对焊接机构末端焊接手106进行自动上锡,防止其中的锡用完之后焊接机构末端焊接手106不能正常工作,焊接执行机构支撑架105用于实现对焊接执行机构承载平台103的固定和安装,焊接机构电机107能够为焊接机构末端焊接手106提供电力,使其正常工作,拖链108连接在焊接机构电机107上,能够实现对带动焊接机构末端焊接手106在横向传输导轨104上滑动进行调整焊接机构末端焊接手106的位置进行精准焊接。

64.作为本发明的进一步改进:所述小型端子抓取机构7还包括有端子抓取机构支架704,所述端子抓取机构支架704固定安装在机架3上,所述固定背板701安装在端子抓取机构支架704上实现固定。

65.上述结构中:小型端子抓取机构7通过设置有端子抓取机构支架704,将固定背板701安装在端子抓取机构支架704上实现固定和安装。

66.一种基于机器视觉的超声电机多点定位装配机构的使用方法,包括有如下步骤:

67.步骤一、将待处理的超声电机定子pcb板202放到工件承载盘6的超声电机定子pcb

板夹具604中并定位;

68.步骤二、轨道输送带将放置有超声电机定子pcb板202的工件承载盘6基于轨道输送带上进行运输;

69.步骤三、工件承载盘6被轨道输送带沿着实际物料流向移动,直到抵达设定的工作位置,限位轴将工件承载盘6固定在指定的区域;

70.步骤四、超声电机部件抓取机械手2中的四自由度搬运机器人204根据设定的路线来到超声电机定子pcb板202上方,抓取超声电机定子pcb板202,将其移动到视觉检测主体402和信息发送装置403下方的检测区域处;

71.步骤五、视觉检测和信息发送装置4对到达检测区域的超声电机定子pcb板202的空间位置进行定位,对超声电机定子pcb板202上的4个孔位的相对位置进行记录,并将采集的数据通过信息发送装置403发送到处理信息的信息处理单元101;

72.步骤六、处理信息的信息处理单元101对视觉信息进行处理,处理完成的数据最终传送到超声电机部件抓取机械手2及小型端子抓取机构7中;

73.步骤七、超声电机部件抓取机械手2会根据信息处理单元101传递的信息转动四自由度搬运机器人204末端的旋转机构203和夹持机构201,满足和端子705配合的要求;

74.步骤八、小型端子抓取机构7会根据信息处理单元101传递的数据将端子705和超声电机定子pcb板202上的四个小孔配合,将就绪信号发送给信息处理单元101;

75.步骤九、焊接执行机构1根据信息处理单元101的信息来对端子705和超声电机定子pcb板202进行焊接,对焊接的焊点进行扫描并上传信息处理单元101;

76.步骤十、信息处理单元101对产生的数据进行机器学习进一步改进焊接的位置,进一步提高焊接的精度;

77.步骤十一、重复步骤一到步骤十。

78.本发明将机器视觉,自动化组装,送料和焊接几个步骤融合在一起,实现了超声电子定子组件在空间的位置和角度定位,并与机器学习结合在一起,能不断的通过实际的运行数据进行学习,达到更好的装配效果和焊接进度。机器视觉的加入可以在复杂摆放位置中完成对超声电机部件的摆放,完成对小型零件的精准定位组装,提高产品的良率和美观度。

79.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1