油压传感器校零控制方法及系统与流程

1.本发明涉及冷轧机组自动化控制技术领域,尤其涉及一种油压传感器校零控制方法及系统。

背景技术:

2.在冷轧机组中,带钢的控制厚度主要通过调节液压hgc缸压下量实现,控制精度在1μm,hgc缸动作依靠伺服阀控制,主缸位置依靠随缸移动磁尺检测,油压传感器检测缸的压力计算出实际轧制力,通过和二级下发设定轧制力比较调节伺服阀开度达到hgc缸位置闭环控制的目的。

3.由于hgc缸分为传动侧和操作侧两个油缸同时控制,每个油缸旁边都有一个阀台用于控制油缸,阀台上安装有油压传感器用于检测油缸的压力,油压传感器输入信号一般为4-20ma电流输入,经过ao板卡转换成

±

10v,ao板卡一般都有零飘的可能,实际情况即使油压传感器输入为零,经过ao板卡转换后也有电流输入,这就是零飘电流,所以检测就会有压力值使传动侧和操作侧轧制力偏差过大,油缸倾斜也会变大,这样就会容易引起勒辊断带,造成长时间停机,设备损坏,轧辊磨损。因此需要提供一种油压传感器校零控制方法,定期把输入压力值校准,保证传动侧和操作侧两侧油缸位置偏差减少,降低轧制力偏差。

技术实现要素:

4.因此,本发明的目的在于提供一种油压传感器校零控制方法及控制系统,根据采集到的压力值进行校零计算,保证传动侧和操作侧两侧油缸同时动作,降低轧制力偏差。

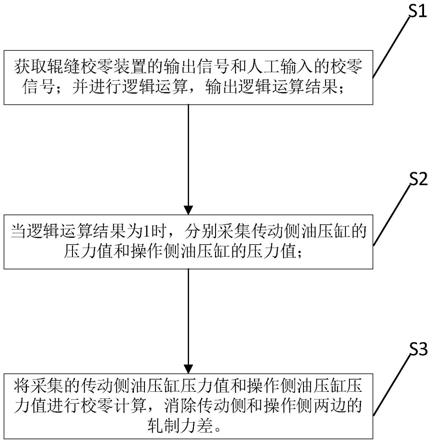

5.为了实现上述目的,本发明的一种油压传感器校零控制方法,包括以下步骤:s1、获取辊缝校零装置的输出信号和人工输入的校零信号;并进行逻辑运算,输出逻辑运算结果;s2、当逻辑运算结果为1时,分别采集传动侧油压缸的压力值和操作侧油压缸的压力值;s3、将采集的传动侧油压缸压力值和操作侧油压缸压力值进行校零计算,消除传动侧和操作侧两边的轧制力差。

6.进一步,优选的,所述获取辊缝校零装置的输出信号和人工输入的校零信号,进行逻辑运算,包括如下步骤:判断是否检测到辊缝校零装置的输出信号,当检测到辊缝校零装置的输出信号时,记为1;未检测到辊缝校零装置的输出信号时,记为0;判断是否检测到人工输入的校零信号,当检测到人工输入的校零信号时,记为1;未检测到人工输入的校零信号时,记为0;当同时检测到辊缝校零装置的输出信号和人工输入的校零信号时,输出逻辑运算结果为1。

7.进一步,优选的,在s3中,所述将采集的传动侧油压缸压力值和操作侧油压缸压力

值进行校零计算,包括如下步骤:将传动侧和操作侧油压缸推到最底部时的压力值,分别记为传动侧标准值和操作侧标准值;将采集到的传动侧油压缸压力值与传动侧标准值,进行差值计算,将采集到的传动侧油压缸压力值减去所得差值,得到的结果作为传动侧校零结果;将采集到的操作侧油压缸压力值与操作侧标准值,进行差值计算,将采集到的操作侧油压缸压力值减去所得差值,得到的结果作为操作侧校零结果。

8.进一步,优选的,还包括根据得到的传动侧校零结果与操作侧校零结果,分别计算得到传动侧和操作侧油压缸的轧制力。

9.本发明还提供一种油压传感器校零控制系统,用于实施所述的油压传感器校零控制方法,包括逻辑判断模块、压力采集模块和校零计算模块;所述逻辑判断模块,用于获取辊缝校零装置的输出信号和人工输入的校零信号;并进行逻辑运算,输出逻辑运算结果;所述压力采集模块,用于根据逻辑运算结果,当逻辑运算结果为1时,分别采集传动侧油压缸的压力值和操作侧油压缸的压力值;所述校零计算模块,用于将采集的传动侧油压缸压力值和操作侧油压缸压力值进行校零计算,消除传动侧和操作侧两边的轧制力差。

10.进一步,优选的,所述逻辑判断模块包括辊缝校零信号判断模块、人工校零信号判断模块和逻辑结果输出模块。所述辊缝校零信号判断模块,用于判断是否检测到辊缝校零装置的输出信号,当检测到辊缝校零装置的输出信号时,记为1;未检测到辊缝校零装置的输出信号时,记为0;所述人工校零信号判断模块,用于判断是否检测到人工输入的校零信号,当检测到人工输入的校零信号时,记为1;未检测到人工输入的校零信号时,记为0;所述逻辑结果输出模块,用于当同时检测到辊缝校零装置的输出信号和人工输入的校零信号时,输出逻辑运算结果为1。

11.进一步,优选的,所述校零计算模块;用于将传动侧和操作侧油压缸推到最底部时的压力值,分别记为传动侧标准值和操作侧标准值;将采集到的传动侧油压缸压力值与传动侧标准值,进行差值计算,将采集到的传动侧油压缸压力值减去所得差值,得到的结果作为传动侧校零结果;将采集到的操作侧油压缸压力值与操作侧标准值,进行差值计算,将采集到的操作侧油压缸压力值减去所得差值,得到的结果作为操作侧校零结果。

12.进一步,优选的,还包括轧制力计算模块,用于根据得到的传动侧校零结果与操作侧校零结果,分别计算得到传动侧和操作侧油压缸的轧制力。

13.本技术公开的油压传感器校零控制方法及控制系统,与现有技术相比,至少具有以下优点:1、采用辊缝校零装置与人工输入信号的逻辑运算结果,进行校零判断,只有辊缝校零装置的输出信号与人工输入的信号,同时为1时,才会进行校零,保证校零结果与实操的一致性,保证校零结果的有效性。

14.2、通过将采集到的传动侧油压缸压力值与传动侧标准值,进行差值计算,将采集到的传动侧油压缸压力值减去所得差值,得到的结果作为传动侧校零结果;以及同理操作

得到的操作侧校零结果,根据校零结果,计算得出的轧制力,实现了对油压缸的校零,避免出现较大的轧制力偏差,减少轧机断带次数。

附图说明

15.图1为本发明的油压传感器校零控制方法的流程示意图。

16.图2为本发明的油压传感器校零控制系统的结构示意图。

具体实施方式

17.以下通过附图和具体实施方式对本发明作进一步的详细说明。

18.实施例1,如图1所示,本发明一方面实施例提供的一种油压传感器校零控制方法,包括以下步骤:s1、获取辊缝校零装置的输出信号和人工输入的校零信号;并进行逻辑运算,输出逻辑运算结果;进一步,优选的,所述获取辊缝校零装置的输出信号和人工输入的校零信号,进行逻辑运算,包括如下步骤:判断是否检测到辊缝校零装置的输出信号,当检测到辊缝校零装置的输出信号时,记为1;未检测到辊缝校零装置的输出信号时,记为0;判断是否检测到人工输入的校零信号,当检测到人工输入的校零信号时,记为1;未检测到人工输入的校零信号时,记为0;当同时检测到辊缝校零装置的输出信号和人工输入的校零信号时,输出逻辑运算结果为1。

19.s2、当逻辑运算结果为1时,分别采集传动侧油压缸的压力值和操作侧油压缸的压力值;s3、将采集的传动侧油压缸压力值和操作侧油压缸压力值进行校零计算,消除传动侧和操作侧两边的轧制力差。

20.由于轧机在使用过程中,油压缸的行程与压力传感器采集的数值,会产生偏差,并且偏差会随着油压缸的使用,越来越大。由于压力值的偏差会直接影响轧制力的输出大小。因此,根据油压缸的行程对压力传感器的采集数值进行直接的校正是极为必要的。

21.进一步,优选的,在s3中,所述将采集的传动侧油压缸压力值和操作侧油压缸压力值进行校零计算,包括如下步骤:将传动侧和操作侧油压缸推到最底部时的压力值,分别记为传动侧标准值和操作侧标准值;将采集到的传动侧油压缸压力值与传动侧标准值,进行差值计算,将采集到的传动侧油压缸压力值减去所得差值,得到的结果作为传动侧校零结果;将采集到的操作侧油压缸压力值与操作侧标准值,进行差值计算,将采集到的操作侧油压缸压力值减去所得差值,得到的结果作为操作侧校零结果。

22.进一步,优选的,还包括根据得到的传动侧校零结果与操作侧校零结果,分别计算得到传动侧和操作侧油压缸的轧制力。

23.需要说明的是,轧机两侧油压缸各安装一个压力传感器,通过计算得出轧制力。其中,单侧的轧制力计算公式,如下所示:

其中:为操作侧带钢承受的轧制力;:塞侧油压值,即压力传感器采集到的压力值;:杆侧油压值,中压值;: 塞侧面积; :杆侧面积;:中间辊弯辊力;:工作辊弯辊力;:支撑辊平衡力;:上中间辊重量的一半;:上工作辊重量的一半;:上支撑辊重量的一半。

24.实施例2,如图2所示,本发明还提供一种油压传感器校零控制系统,用于实施所述的油压传感器校零控制方法,包括逻辑判断模块、压力采集模块和校零计算模块;所述逻辑判断模块,用于获取辊缝校零装置的输出信号和人工输入的校零信号;并进行逻辑运算,输出逻辑运算结果;所述压力采集模块,用于根据逻辑运算结果,当逻辑运算结果为1时,分别采集传动侧油压缸的压力值和操作侧油压缸的压力值;所述校零计算模块,用于将采集的传动侧油压缸压力值和操作侧油压缸压力值进行校零计算,消除传动侧和操作侧两边的轧制力差。

25.进一步,优选的,所述逻辑判断模块包括辊缝校零信号判断模块、人工校零信号判断模块和逻辑结果输出模块。所述辊缝校零信号判断模块,用于判断是否检测到辊缝校零装置的输出信号,当检测到辊缝校零装置的输出信号时,记为1;未检测到辊缝校零装置的输出信号时,记为0;所述人工校零信号判断模块,用于判断是否检测到人工输入的校零信号,当检测到人工输入的校零信号时,记为1;未检测到人工输入的校零信号时,记为0;所述逻辑结果输出模块,用于当同时检测到辊缝校零装置的输出信号和人工输入的校零信号时,输出逻辑运算结果为1。

26.进一步,优选的,所述校零计算模块;用于将传动侧和操作侧油压缸推到最底部时的压力值,分别记为传动侧标准值和操作侧标准值;将采集到的传动侧油压缸压力值与传动侧标准值,进行差值计算,将采集到的传动侧油压缸压力值减去所得差值,得到的结果作为传动侧校零结果;将采集到的操作侧油压缸压力值与操作侧标准值,进行差值计算,将采集到的操作侧油压缸压力值减去所得差值,得到的结果作为操作侧校零结果。

27.进一步,优选的,还包括轧制力计算模块,用于根据得到的传动侧校零结果与操作

侧校零结果,分别计算得到传动侧和操作侧油压缸的轧制力。实施例3,该方法和系统基于西门子tdc实施,以5连轧机为例,每个机架有操作侧、传动侧两个主缸,油压传感器安装在操作侧、传动侧控制油缸的阀台上;每个轧机油压传感器校零控制程序基本一样,其油压传感器校零控制程序设计如下:a.采用nop功能块获取人工输入信号,将人工输入信号与辊缝校零装置的输出信号同时连接and功能块进行逻辑判断,两个条件同时满足and功能块输出为1,and功能块分别连接ete通电延时功能块,延时后进行校零,将压力采集功能块连接传动侧nop1ic功能块,nop1ic功能块中存储了油压缸推到最底部时的压力值即传动侧压力标准值;nop1ic功能块将传动侧采集的压力值与压力标准值进行比较,将比较结果输出给传动侧sub功能块,同时压力采集功能块也连接传动侧sub功能块,传动侧sub功能块将采集的压力值与比较之后的差值,再次进行减法计算,即可对采集的压力值进行校零。传动侧sub功能块将校零结果输出给轧制力计算模块,通过轧制力计算模块计算轧制力。

28.. 同理,按照上述步骤即可实现对操作侧压力值的校准,nop1ic功能块输出给操作侧sub功能块同时压力采集功能块也连接操作侧sub功能块,操作侧sub功能块输出给轧制力计算模块,通过sub功能块做减法运算去消除传动侧和操作侧两边的轧制力差。

29.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1