一种外圆锥面燕尾形密封沟槽的车削加工结构及加工方法与流程

1.本发明涉及密封沟槽加工的技术领域,具体为一种外圆锥面燕尾形密封沟槽的车削加工结构,本发明还提供一种外圆锥面燕尾形密封沟槽的车削加工方法。

背景技术:

2.燕尾形密封沟槽配合密封圈使用,能有效避免密封面运动过程中的脱落情况,本文涉及的燕尾形密封沟槽是位于外圆锥面处,对于普通车床加工方法来说难度很大,走刀、吃刀量、接刀的方式方法对于工人的技术要求也高,报废率也很高。

3.外圆锥面燕尾形密封沟槽由于燕尾槽位于外圆锥面处,由于铣削加工会产生刀具干涉,且需要轴心同步进行旋转,所以对加工刀具和加工设备要求过高,所以加工方式采用车削加工,而用普通车床去加工外圆锥面燕尾形密封沟槽时,刀塔需旋转15

°

来补偿锥面角度,导致普通车床在进行切削时只能靠中拖板和大拖板进行补偿切削,小托板只能相对槽底平面进行运动,在加工过程中极其容易操作失误从而对外圆锥面燕尾形密封沟槽产生碰伤和过切的现象,以致零件在加工过程中导致零部件报废,所以使用普通车床进行加工,难度大,尺寸控制困难,容易产生过切,产品合格率低。

技术实现要素:

4.针对上述问题,本发明提供了一种外圆锥面燕尾形密封沟槽的车削加工结构,其通过改变刀具方向控制刀具干涉问题,配合专用刀具对外圆锥面燕尾形密封沟槽进行加工,使得零件合格率高,提高了产品质量,且其对操作者技术水平要求比较低,提高了加工的效率,减少了报废率。

5.一种外圆锥面燕尾形密封沟槽的车削加工结构,其特征在于,其包括:

6.刀座,其包括有侧凸连接部分、刀具夹持腔;

7.刀具,其包括有刀柄、刀刃;

8.侧凸连接部分用于固接机床的刀具安装结构,刀具夹持腔设置有斜向夹持槽,斜向夹持槽和竖直立面形成的角度α等于外圆锥面的锥度;

9.刀柄嵌装于斜向夹持槽内,刀刃的下部下凸于斜向导向槽;

10.刀刃包括一侧凸起的侧凸刃部、下部平面刃部。

11.其进一步特征在于:刀柄的厚度等于斜向夹持槽的槽宽,刀柄嵌装于斜向夹持槽内;

12.刀柄沿着长度方向排布有若干厚度方向贯穿的定位孔,斜向夹持槽的一侧壁上设置有若干定位螺纹孔,定位螺纹孔的数量和间隔仿形于定位孔的排布设置,螺栓螺纹连接定位螺纹孔后插装于定位孔内,完成刀具的锁固安装;

13.下部平面刃部的宽度w小于待加工的燕尾沟槽的内部底面宽度l、且大于待加工的燕尾沟槽的内部底面宽度l的一半,刀具的侧凸刃部换向一次即可完成燕尾形密封沟槽的加工;

14.若干定位孔位于刀柄的宽度的中垂面的连线排列布置。

15.一种外圆锥面燕尾形密封沟槽的车削加工方法,其特征在于:

16.数控车床的刀具安装端固接刀座的侧凸连接部分,将外圆锥面所对应的工件的非加工端固装于数控车床的转动夹持端,将刀具的刀柄固插于斜向夹持槽内,使得刀刃朝向工件的外圆锥面,驱动转动夹持端转动,驱动刀具安装端,使得刀刃相对于外圆锥面的加工深度达到设定尺寸,之后切割完成一圈后,停止切削,然后将刀刃沿着刀柄的端面翻转180

°

,将刀具的刀柄再次固插于斜向夹持槽内,使得刀刃朝向工件的外圆锥面,驱动转动夹持端转动,驱动刀具安装端,使得刀刃相对于外圆锥面的加工深度达到设定尺寸,之后切割完成一圈后,停止切削,完成燕尾形密封沟槽的车削加工。

17.采用本发明的结构后,刀具仅具有一侧的侧凸刃部,车床的刀具安装端固装有刀座的侧凸连接部,刀具的刀柄固接于斜向夹持槽内,转轴转动完成一侧的沟槽加工后,刀具的刀刃翻转180

°

,再次固装后,转轴转动完成另一侧的沟槽加工,其通过改变刀具方向控制刀具干涉问题,配合专用刀具对外圆锥面燕尾形密封沟槽进行加工,零件合格率高,提高了产品质量,有效控制合格率,且其对操作者技术水平要求比较低,提高了加工的效率,减少了报废率。

附图说明

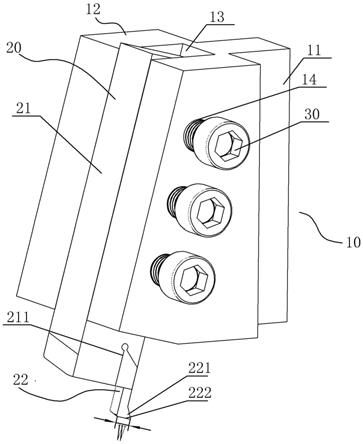

18.图1为本发明的刀座和刀具的组装立体图;

19.图2为本发明的刀座的剖视图;

20.图3为本发明的燕尾形密封沟槽的加工流程示意图;

21.图中序号所对应的名称如下:

22.刀座10、侧凸连接部分11、刀具夹持腔12、斜向夹持槽13、定位螺纹孔14、刀具20、刀柄21、下部刀刃安装槽211、刀刃22、侧凸刃部221、下部平面刃部222、螺栓30、外圆锥面100、燕尾沟槽200。

具体实施方式

23.一种外圆锥面燕尾形密封沟槽的车削加工结构,见图1、图2,其包括:

24.刀座10,其包括有侧凸连接部分11、刀具夹持腔12;

25.刀具20,其包括有刀柄21、刀刃22;

26.侧凸连接部分11用于固接机床的刀具安装结构,刀具夹持腔12设置有斜向夹持槽13,斜向夹持槽13和竖直立面形成的角度α等于外圆锥面100的锥度;

27.刀柄21嵌装于斜向夹持槽13内,刀刃22的下部下凸于斜向导向槽13;

28.刀刃22包括一侧凸起的侧凸刃部221、下部平面刃部222。

29.具体实施时,刀柄21的厚度等于斜向夹持槽13的槽宽,刀柄21嵌装于斜向夹持槽13内;

30.刀柄21沿着长度方向排布有三个厚度方向贯穿的等间隔定位孔,斜向夹持槽13的一侧壁上设置有三个定位螺纹孔14,定位螺纹孔14间隔仿形于定位孔的排布设置,螺栓30螺纹连接定位螺纹孔14后插装于定位孔内,完成刀具的锁固安装;

31.下部平面刃部222的宽度w小于待加工的燕尾沟槽200的内部底面宽度l、且不小于

待加工的燕尾沟槽200的内部底面宽度l的一半,刀具的侧凸刃部换向一次即可完成燕尾形密封沟槽的加工;

32.若干定位孔位于刀柄21的宽度的中垂面的连线排列布置。

33.具体实施时,刀刃22的上部插装于刀柄21的下部刀刃安装槽211内,使得刀刃22可以快速更换。

34.一种外圆锥面燕尾形密封沟槽的车削加工方法,见图3:数控车床的刀具安装端固接刀座10的侧凸连接部分11,将外圆锥面100所对应的工件的非加工端固装于数控车床的转动夹持端,将刀具20的刀柄21固插于斜向夹持槽13内,然后螺栓30固装刀柄位置,使得刀刃22朝向工件的外圆锥面100,驱动转动夹持端转动,驱动刀具安装端,使得刀刃22相对于外圆锥面100的加工深度达到设定尺寸,之后切割完成一圈后,停止切削,松下螺栓30,取下刀具20,然后将刀刃22沿着刀柄21的端面翻转180

°

,将刀具20的刀柄21再次固插于斜向夹持槽13内,使得刀刃22朝向工件的外圆锥面100,驱动转动夹持端转动,驱动刀具安装端,使得刀刃22相对于外圆锥面100的加工深度达到设定尺寸,之后切割完成一圈后,停止切削,完成燕尾形密封沟槽200的车削加工。

35.其工作原理如下:刀具仅具有一侧的侧凸刃部,车床的刀具安装端固装有刀座的侧凸连接部,刀具的刀柄固接于斜向夹持槽内,转轴转动完成一侧的沟槽加工后,刀具的刀刃翻转180

°

,再次固装后,转轴转动完成另一侧的沟槽加工,其通过改变刀具方向控制刀具干涉问题,配合专用刀具对外圆锥面燕尾形密封沟槽进行加工,使得零件合格率高,提高了产品质量,且其对操作者技术水平要求比较低,提高了加工的效率,减少了报废率。

36.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

37.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1