微小流量阀芯的加工方法与流程

1.本发明涉及阀门技术领域,特别涉及一种微小流量阀芯的加工方法。

背景技术:

2.微小流量阀作为现代工业中的重要控制元件,广泛应用于精细化工、医药等行业,阀芯作为微小流量阀流量调节的关键零件,决定这产品控制精度。因微小流量阀芯头部直径往往为mm级,若采用在径向方向逐层进给的方式加工,在加工过程极易造成零件断裂、尺寸超差不合格等情况,造成成品率极低,极大制约了该产品的批量化生产。

技术实现要素:

3.有鉴于此,本发明提供一种微小流量阀芯的加工方法,该加工方向在轴向方向进给,每次进给切削过程不会对以加工完成的阀芯部分产生径向作用力,进而解决零件加工断裂、加工尺寸超差等现象。

4.本发明提供了一种微小流量阀芯的加工方法,包括以下步骤:

5.s1:制作圆柱形毛坯;

6.s2:装夹毛坯;

7.s4:制定切削路径并加工;

8.s4-1:确定初始起刀点,所述起刀点位于毛坯端部轴向正前方,且起刀点距离毛坯中轴线的距离等于阀芯加工半径;

9.s4-2:轴向进给,刀具沿起刀点轴向进给并对毛坯进行设定切削深度的加工;

10.s4-3:斜向进给,轴向进给完成后斜向上进给至使刀具脱离毛坯外圆;

11.s4-4:回刀,刀具退回至新起刀点,新起刀点距离毛坯中轴线的距离等于阀芯加工半径,所述新起刀点位于初始起刀点轴向靠近毛坯一侧,所述新起刀点距离初始起刀点的轴向距离为设定切削深度;

12.s4-5:将新起刀点作为下一切削路径的初始起刀点重复步骤s4-1至步骤s4-4,直至各切削路径轴向切削深度的总和达到预设值时停止切削。

13.进一步,所述毛坯的一端为圆台型,该端部作为切削端,该端部的锥面角度与步骤s4-3中斜向进给角度相同。

14.进一步,步骤s4-4中,所述回刀路径包括轴向退刀路径和斜向回刀路径,所述轴向退刀路径由步骤s4-3斜向进给末端轴向后退至超出本次切削深度位置处然后斜向下形成回刀路径并在新起刀点停止。

15.进一步,所述斜向进给的进给角度为25

°‑

35

°

。

16.进一步,步骤s4-2中,所述设定切削深度为0.8-1.5mm。

17.进一步,所述刀具的加工后角β为8-10

°

。

18.本发明的有益效果:

19.本发明通过合理的走刀方式,使得每次切削过程中不会对已经加工好的阀芯段施

加径向的切削力,每次切削过程中切削的径向作用力作用于未加工段以及斜向进给形成的圆锥段,由于该受力段尺寸较大,其强度和刚度较大,不会发生断裂,且加工时径向弯曲形变程度较小,利于提高加工精度;因此解决零件加工断裂、加工尺寸超差等现象;通过该方法的实施,将有助于提高阀芯头部加工尺寸精度,将极大提升零件合格率,保障微小流量阀的控制精度。

附图说明

20.下面结合附图和实施例对本发明作进一步描述。

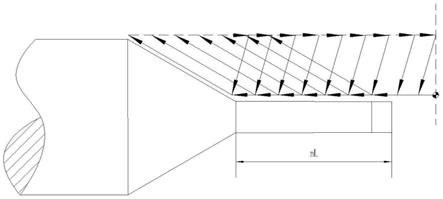

21.图1为毛坯结构示意图;

22.图2为刀具安装结构示意图;

23.图3为首次切削路径结构示意图;

24.图4为第二次切削路径结构示意图;

25.图5为全部切削路径结构示意图;

26.图6为加工件结构示意图;

具体实施方式

27.本实施例提供了一种微小流量阀芯的加工方法,包括以下步骤:

28.s1:制作圆柱形毛坯;结合图1所示,毛坯1为经过铣槽、堆焊、半精加工后的阀芯,毛坯为10mm的圆棒,材质为硬质合金,硬度为38-42hrc;

29.s2:装夹毛坯;选用高速高精度数控卧式车床,配合高精度10mm弹簧夹头,选用硬质合金浅槽刀片配合对应刀体进行切削,刀尖圆角≤r0.15。

30.s4:制定切削路径并加工;

31.s4-1:确定初始起刀点,所述起刀点位于毛坯端部轴向正前方,且起刀点距离毛坯中轴线的距离等于阀芯加工半径;如图3所示,首次切削时的初始起刀点为位置1-1,位置1-1轴向进给加工时,切削后直接形成具有所需要加工半径的阀芯;

32.s4-2:轴向进给,刀具沿起刀点轴向进给并对毛坯进行设定切削深度的加工;结合图3所示,首次切削时轴向进给路径为位置1-1至位置1-3,其中位置1-2至位置1-3的距离为l,该距离既为设定切削深度;

33.s4-3:斜向进给,轴向进给完成后斜向上进给至使刀具脱离毛坯外圆;如图3所示,首次切削时斜向进给路径为位置1-3至位置1-4,位置1-4位于毛坯外圆外侧,则首次切削去肉完成,然后进行回刀准备下一切削路径;

34.s4-4:回刀,刀具退回至新起刀点,新起刀点距离毛坯中轴线的距离等于阀芯加工半径,所述新起刀点位于初始起刀点轴向靠近毛坯一侧,所述新起刀点距离初始起刀点的轴向距离为设定切削深度;如图3所示,首次切削时回刀路径包括从位置1-4至位置1-5再到图4中的位置2-1,位置2-1既为新起刀点,位置2-1位于位置1-1的水平正前方且二者距离为一个设定切削深度;

35.s4-5:将新起刀点作为下一切削路径的初始起刀点重复步骤s4-1至步骤s4-4,直至各切削路径轴向切削深度的总和达到预设值时停止切削。

36.准备进行第二个切削路径,如图4所示,位置2-1为第二个切削路径的初始起刀点,

位置2-1至位置2-3为第二次切削时轴向进给路径,其中第二次的切削深度为位置2-2至位置2-3,其中位置2-2至与图3中位置1-3重合,此时总切削深度为两个设定切削深度2l,第二次切削过程中,不会对图3中已经加工好的阀芯段施加径向的切削力,位置2-3至位置2-4为第二次切削时斜向进给路径,位置2-4至位置3-1为第二次切削时回刀路径,然后依次往复进行第n次切削路径,形成如图5所示的切削路径,图5中对应的切削深度为n个设定切削深度nl;经过切削次数增加,循环次数的增长,零件加工长度逐渐增加,最终将零件加工完成,并形成完整的切削路径,最终形成如图6所示的加工件3。

37.本发明通过合理的走刀方式,使得每次切削过程中不会对已经加工好的阀芯段施加径向的切削力,每次切削过程中切削的径向作用力作用于未加工段以及斜向进给形成的圆锥段,由于该受力段尺寸较大,其强度和刚度较大,不会发生断裂,且加工时径向弯曲形变较小,利于提高加工精度;因此解决零件加工断裂、加工尺寸超差等现象;通过该方法的实施,将有助于提高阀芯头部加工尺寸精度,将极大提升零件合格率,保障微小流量阀的控制精度。

38.本实施例中,所述毛坯的一端为圆台型,该端部作为切削端,该端部的锥面角度与步骤s4-3中斜向进给角度相同。通过该结构设定,使得初次切削的斜向进给路径加工时,对圆台型锥面的切削深度一致,利于改善应力集中现象。

39.本实施例中,步骤s4-4中,所述回刀路径包括轴向退刀路径和斜向回刀路径,所述轴向退刀路径由步骤s4-3斜向进给末端轴向后退至超出本次切削深度位置处然后斜向下形成回刀路径并在新起刀点停止。首次切削时,本次切削深度位置为位置1-3,第二次切削时,则本次切削深度位置对应为位置2-3,后续的切削对应的本次切削深度位置与上述类似,具体不在赘述;结合图3所示,首次切削时,从位置1-4至位置1-5为退刀路径,从位置1-5至图4中的位置2-1为回刀路径,每次的退刀路径以及回刀路径的方向和距离相同,则首次切削的退刀位置1-5与第二次切削的退刀位置2-5之间的距离为一个设定切削深度l;

40.本实施例中,所述斜向进给的进给角度为25

°‑

35

°

。优选斜向进给的进给角度为30

°

,则斜向进给形成的锥形段投影的中心角为60

°

,该角度范围的设定,保证斜向进给平缓的进给角度,减小切削过程中对毛坯形成的径向力,同时使得锥形段轴向长度保持在合理范围内。

41.本实施例中,步骤s4-2中,所述设定切削深度为0.8-1.5mm。选用30-40米/分钟切削线速度,进给量设定0.05r/min,切削深度优选0.1mm,计算得到转速1300r/min,通过对设定切削深度的控制,减小切削过程中对毛坯的应力,防止加工过程中使得加工件开裂。

42.本实施例中,所述刀具的加工后角β为8-10

°

。所述刀具2为刀片和刀体的组合,所述刀片为浅槽刀片,所述刀体为浅槽刀片对应的槽刀体;刀片安装于刀体上形成刀具,槽刀体安装于车床刀架上;刀具与车床刀架安装时偏转一定加工角度,所述偏转一定加工角度,该角度为8-10

°

,从而使刀片形成8-10

°

加工后角,使得只有浅槽刀片的圆角参与切削。

43.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1