一种交叉波纹界面金属复合板的制备方法

1.本发明涉及金属复合板制备技术领域,更具体地说,涉及一种交叉波纹界面金属复合板的制备方法。

背景技术:

2.金属复合板是由两种或两种以上不同的金属材料通过适当的加工工艺在结合界面处实现牢固的冶金结合而制成的复合材料。金属复合板综合了各组元优点,弥补了各自不足,可改善材料的力学性能、热电性能、磁性、成形性、焊接性、耐腐蚀性等诸多性能,广泛应用于汽车、机械、船舶、冶金、矿山、航空航天、民用产品、石油化工、能源、环保设备和化工设备等领域。

3.目前金属复合板的制备方法主要有爆炸复合法和轧制复合法。爆炸复合法是利用炸药瞬间轰炸作用下产生的高压,实现异种金属间牢固结合的一种方法。但该方法操作难度大,不易控制,生产安全性差,污染环境,同时该方法能量消耗大,金属组织结构易受到影响,产品质量不稳定,成材率低。轧制复合法是利用轧机上下轧辊的强大轧制力和搓轧作用使异种金属接触表面的覆膜发生破裂,从裂纹处挤压出新鲜金属并在轧制压力的作用下形成原子间的相互结合,最终使金属层间接触面形成稳定结合的一种方法。与其他方法相比,该方法具有性能稳定、效率高、成本低、能耗低、污染低等优势,普遍用于铜/铝、钢/铝、不锈钢/普碳钢、钛/钢等双层金属复合板的制备。但是由于异种金属材料在物理、机械、力学性能方面存在差异,采用轧制技术制备金属复合板仍存在结合强度低、容易翘曲、成材率低等问题。

4.经检索,中国专利申请号为201910549131.8,申请公开日为2019年11月8日的专利申请文件公开了一种双波纹辊交叉轧制制备金属复合板的方法。该专利第一步,选取基板和覆板,制成金属复合板坯料;第二步,送入二辊轧机a进行第一道次粗轧,得到上下表面、结合面均为单向波纹的金属复合板a;第三步,送入二辊轧机b进行第二道次粗轧,得到上下表面、结合面均为交叉波纹的金属复合板b;第四步,送入二辊轧机c平轧,得到上下表面均为平面而结合面为交叉波纹的金属复合板c;第五步,热处理、矫直、切边、分段,制成金属复合板成品。但是,该申请案的第一步粗轧是使用单向波纹辊轧制金属复合板,与先在组元板上预制波纹再轧制复合相比较,需要更大的压下量才可使波纹渗透至结合界面,对设备的要求更高,能源消耗也更大。

5.中国专利申请号为201910731720.8,申请公开日为2019年12月10日的专利申请文件公开了一种预制交叉波纹界面制备铝镁铝三层金属复合板的方法。该专利先将镁板轧制成双面为交叉波纹状,然后将两层铝板覆在镁板的上下面,三层板共同进行平扎,加工后得到上下表面为平面、中间结合面为交叉波纹的三层金属复合板。该发明提供一种预制交叉波纹界面制备铝镁铝三层金属复合板的方法,可以有效弱化镁板的基面织构,提高结合强度。但是,该申请案采用两道不同方向的波纹辊先将镁板轧制成双面为交叉波纹状再进行复合轧制,与单波纹组元板相比,对交叉波纹组元板的表面进行打磨、去氧化皮更难,增加

了生产工序的难度,成本升高,效率降低。

技术实现要素:

6.1.发明要解决的技术问题

7.本发明的目的是为了解决现有轧制技术中金属复合板结合强度低、容易翘曲、成材率低的技术问题。为此,本发明提出了一种交叉波纹界面金属复合板的制备方法。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.一种交叉波纹界面金属复合板的制备方法,步骤为:取至少一块复板,将其一个表面预轧成第一波纹面,另一个表面为平面,形成波纹复板,所述第一波纹面为单向波纹;取基板,与波纹复板的第一波纹面相接触叠装成金属复合板坯;对金属复合板坯进行粗轧,其中,将波纹复板的平面轧制成第二波纹面,形成波纹金属复合板,所述第二波纹面的波纹方向与第一波纹面的波纹方向垂直,所述波纹金属复合板的上下表面分别为第二波纹面/第二波纹面或第二波纹面/平面,所述波纹金属复合板两种金属之间的界面为交叉波纹界面,所述交叉波纹界面由第一波纹面和第二波纹面垂直交叉形成的;对波纹金属复合板进行精轧,得到界面为交叉波纹面、上下表面为平面的金属复合板,所述交叉波纹界面为两种金属板复合界面。

11.进一步地,复板的变形抗力大于基板的变形抗力,其中复板与基板的原材料为钢、铜、钛、铝等金属材料,变形抗力大小满足σ

钢

>σ

铜

>σ

钛

>σ

铝

。

12.进一步地,所述第一波纹面和第二波纹面的波纹形状任选三角锯齿波纹、圆弧形波纹、正弦形波纹、椭圆形波纹中的一种。

13.进一步地,所述第一波纹面的波纹深度为0.3~0.5mm,第一波纹面的波纹周期为0.5~1mm。

14.进一步地,所述第二波纹面的波纹深度是波纹复板厚度的1/20~1/2,第二波纹面的波纹周期是其波纹深度的1~10倍。

15.进一步地,将得到的金属复合板依次经过退火、矫直、切边,制成成品。

16.进一步地,所述复板的数目为1时,得到的金属复合板为双层金属复合板。具体双层金属复合板的制备方法如下:

17.s1、选取一块复板,将复板送入波平轧机a进行第一道次预轧制,其中,所述波平轧机的上辊采用单向波纹辊,下辊采用平辊,轧制后形成上表面为第一波纹面、下表面为平面的波纹复板;所述第一波纹面为三角锯齿波纹、圆弧形波纹、正弦形波纹、椭圆形波纹中的一种,优选三角锯齿波纹,第一波纹面的波纹深度为0.3~0.5mm,波纹周期为0.5~1mm;

18.s2、选取变形抗力相对复板较小的金属板为基板,将波纹复板和基板的表面用钢丝刷打磨机进行打磨处理,采用超声波、清洗,冷风机进行吹干;

19.s3、将表面处理好的波纹复板和基板按照波纹复板的第一波纹面和基板平面相对的方式进行叠装、固定,形成金属复合板坯;

20.s4、将波纹复板在上、基板在下的金属复合板坯送入波平轧机b进行粗轧,其中,所述粗轧的轧制方向与s1的预轧相同,波平轧机b的上辊采用单向波纹辊,下辊采用平辊,波平轧机b的波纹方向与波平轧机a的波纹方向垂直,轧制后形成结合面为交叉波纹面,上表

面为第二波纹面,下表面为平面的波纹金属复合板,所述第二波纹面的波纹深度是波纹复板厚度的1/20~1/2,第二波纹面的波纹周期是其波纹深度的1~10倍;

21.s5、将波纹金属复合板送入平辊轧机c进行精轧,其中,所述平辊轧机的上下轧辊均采用平辊,轧制后形成结合面为交叉波纹面、上下表面均为平面的金属复合板;

22.s6、将金属复合板置于真空加热炉内,抽真空,通入氩气或氮气等对其进行保护,在温度为200-1200℃,保温时间为0.5-5h的条件下对其进行退火处理;

23.s7、矫直、切边,制成双层金属复合板成品。

24.进一步地,所述复板的数目为2时,得到的金属复合板为三层金属复合板。具体三层金属复合板的制备方法如下:

25.(1)选取两块复板,将复板分别送入波平轧机a进行第一道次预轧制,其中,所述波平轧机的上辊采用单向波纹辊,下辊采用平辊,轧制后形成上表面为第一波纹面、下表面为平面的波纹复板两块;所述第一波纹面为三角锯齿波纹、圆弧形波纹、正弦形波纹、椭圆形波纹中的一种,优选三角锯齿波纹,即波平轧机a的波纹形状为三角形,第一波纹面的波纹深度为0.3~0.5mm,波纹周期为0.5~1mm;

26.(2)选取变形抗力相对复板较小的金属板为基板一块,将波纹复板和基板的表面用钢丝刷打磨机进行打磨处理,采用超声波、清洗,冷风机进行吹干;

27.(3)将表面处理好的波纹复板和基板按照波纹复板的第一波纹面和基板平面相对的方式进行叠装、固定,即将波纹复板分别堆叠放置在基板的上下方,将三块金属板固定,得到波纹复板-基板-波纹复板形成的金属复合板坯;

28.(4)将波纹复板-基板-波纹复板构成的金属复合板坯送入波平轧机b进行粗轧,其中,所述粗轧的轧制方向与步骤(1)的预轧相同,波平轧机b的上辊采用单向波纹辊,下辊采用平辊,波平轧机b的波纹方向与波平轧机a的波纹方向垂直,轧制后形成两个结合面均为交叉波纹面、上表面和下表面均为第二波纹面的波纹金属复合板,所述第二波纹面的波纹深度是波纹复板厚度的1/20~1/2,第二波纹面的波纹周期是其波纹深度的1~10倍;波平轧机b的波纹形状为圆弧形、正弦形、椭圆形中的一种;

29.(5)将波纹金属复合板送入平辊轧机c进行精轧,其中,所述平辊轧机的上下轧辊均采用平辊,轧制后形成两个结合面均为交叉波纹面、上下表面均为平面的金属复合板;

30.(6)将金属复合板置于真空加热炉内,抽真空,通入氩气或氮气等对其进行保护,在温度为200-1200℃,保温时间为0.5-5h的条件下对其进行退火处理;

31.(7)矫直、切边,制成双层金属复合板成品。

32.一种双层金属复合板,其中包含一个交叉波纹界面,所述交叉波纹界面的横向截面与纵向截面分别包含三角锯齿波纹、圆弧形波纹、正弦形波纹、椭圆形波纹中的一种。

33.一种三层金属复合板,其中包含两个交叉波纹界面,所述交叉波纹界面的横向截面与纵向截面分别包含三角锯齿波纹、圆弧形波纹、正弦形波纹、椭圆形波纹中的一种。

34.3.有益效果

35.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

36.(1)本发明的一种交叉波纹界面金属复合板的制备方法,在难变形金属复板待结合表面上轧制出较浅的单向波纹形状,如此小幅度的单向波纹不会影响复板的力学性能以及板形的变化,并且该波纹为三角形,当这种波纹受到轧制力的作用时,更容易压入易变形

金属基板内,使异种金属更快更容易产生强烈的机械啮合作用,结合效果更好。同时,相对于交叉波纹复板,对单向波纹复板进行打磨、去氧化皮更容易保证制坯工艺的简便性和稳定性,提高了效率和成材率。

37.(2)本发明的一种交叉波纹界面金属复合板的制备方法,通过相互垂直的波纹轧辊先对复板再对金属复合坯进行两道次轧制,可以得到复板侧表面为单向波纹面,基板侧表面为平面,结合面为交叉波纹的金属复合板,当对这种金属复合板进行平扎时,基板侧的单向波纹面可以使难变形金属复板与易变形金属基板之间延伸率的差异得以补偿,有利于解决板形翘曲问题,同时,凹凸的交叉网格进一步的增加了金属间的结合面积,使新鲜流动的金属更大范围暴露,提高了结合强度。

38.(3)本发明的一种交叉波纹界面金属复合板的制备方法,粗轧道次的波平轧机的波纹形状采用圆弧形、正弦形或椭圆形等平滑形状可以使得金属复合板表面的波纹更容易轧平,同时可以加快金属的局部流动,使异种金属原子扩散效果得以加强,从而提高界面的结合强度。

附图说明

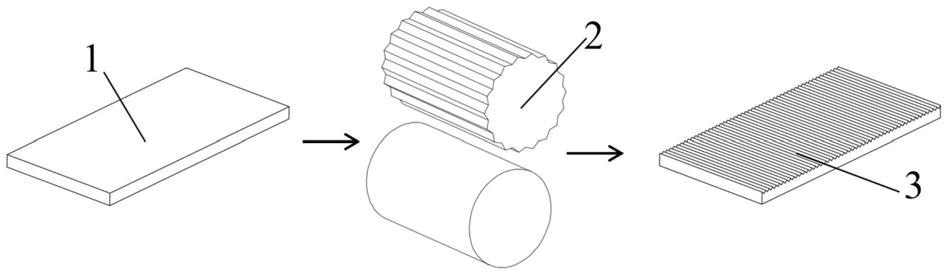

39.图1为本发明中制备波纹复板的工艺流程示意图;

40.图2为本发明中金属复合板坯示意图;

41.图3为本发明中制备金属复合板的工艺流程示意图;

42.图4为本发明中波纹复板结构示意图;

43.图5为本发明中波纹金属复合板结构示意图;

44.图6为本发明中金属复合板结构示意图。

45.示意图中的标号说明:

46.1、复板,2、波平轧机a,3、波纹复板,4、基板,5、金属复合板坯,6、波平轧机b,7、波纹金属复合板,8、平辊轧机c,9、金属复合板,10、加热炉。

具体实施方式

47.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

48.实施例1

49.根据图1-6,制备铜/铝复合板,包括以下步骤:

50.s1、如图1所示,选取变形抗力相对较大的t1铜板为复板1,尺寸为100mm

×

50mm

×

3mm,将t1铜板送入波平轧机a 2进行压下率为10%的第一道次轧制,该波平轧机的上辊为表面设有横向波纹的单向波纹辊,下辊为平辊,横向波纹的截面为三角形,其波纹深度为0.3mm,波纹周期为1mm,经轧制后得到上表面为横向波纹(第一波纹面),下表面为平面,厚度为2.70mm的波纹铜板;

51.s2、选取变形抗力相对较小的1060铝板为基板4,尺寸为100mm

×

50mm

×

3mm,用钢丝刷打磨机对波纹铜板和铝板的表面进行除锈和毛化处理;利用高频超声仪脱油脂,超声波频率设置为50~150khz,清洗液温度为20~35℃;利用冷风机对波纹铜板和铝板表面进行吹干,风温为-10~10℃;

52.s3、如图2所示,将表面处理好的波纹铜板和铝板按照波纹铜板的波纹面和铝板平

面相对的方式进行叠装,将叠装好的2块金属板用钢丝捆绑在一起,得到铜/铝复合板坯;

53.s4、将波纹铜板上铝板下的铜/铝复合板坯送入波平轧机b 6进行压下率为50%的粗轧,该波平轧机的上辊为表面设有纵向波纹的单向波纹辊,下辊为平辊,纵向波纹的截面为圆弧形,其波纹深度为0.5mm,波纹周期为2mm,经轧制后得到结合面为交叉波纹,上表面为纵向波纹(第二波纹面),下表面为平面,厚度为2.85mm的波纹铜/铝复合板;

54.s5、将波纹铜/铝复合板送入平辊轧机c 8进行压下率为45%的精轧,该平辊轧机的上下轧辊均采用平辊,轧制后得到结合面为交叉波纹,上下表面均为平面,厚度为1.57mm的铜/铝复合板;

55.s6、将铜/铝复合板置于真空加热炉10内,抽真空,通入氩气或氮气等对其进行保护,在温度为300℃,保温时间为0.5h的条件下对其进行退火处理;

56.s7、矫直、切边,制成成品。

57.实施例2

58.根据图1-6,制备钛/铝复合板,包括以下步骤:

59.s1、如图1所示,选取变形抗力相对较大的ta1钛板为复板1,尺寸为100mm

×

50mm

×

5mm,将ta1钛板送入波平轧机a 2进行压下率为10%的第一道次轧制,该波平轧机的上辊为表面设有横向波纹的单向波纹辊,下辊为平辊,横向波纹的截面为三角形,其波纹深度为0.5mm,波纹周期为1mm,经轧制后得到上表面为横向波纹(第一波纹面),下表面为平面,厚度为4.5mm的波纹钛板;

60.s2、选取变形抗力相对较小的1060铝板为基板4,尺寸为100mm

×

50mm

×

5mm,用钢丝刷打磨机对波纹钛板和铝板的表面进行除锈和毛化处理;利用高频超声仪脱油脂,超声波频率设置为50~150khz,清洗液温度为20~35℃;利用冷风机对波纹钛板和铝板表面进行吹干,风温为-10~10℃;

61.s3、如图2所示,将表面处理好的波纹钛板和铝板按照波纹钛板的波纹面和铝板平面相对的方式进行叠装,将叠装好的2块金属板用钢丝捆绑在一起,得到钛/铝复合板坯;

62.s4、将波纹钛板上铝板下的钛/铝复合板坯送入波平轧机b 6进行压下率为50%的粗轧,该波平轧机的上辊为表面设有纵向波纹的单向波纹辊,下辊为平辊,纵向波纹的截面为圆弧形,其波纹深度为1mm,波纹周期为4mm,经轧制后得到结合面为交叉波纹,上表面为纵向波纹(第二波纹面),下表面为平面,厚度为4.75mm的波纹钛/铝复合板;

63.s5、将波纹钛/铝复合板送入平辊轧机c 8进行压下率为60%的精轧,该平辊轧机的上下轧辊均采用平辊,轧制后得到结合面为交叉波纹,上下表面均为平面,厚度为1.9mm的钛/铝复合板;

64.s6、将钛/铝复合板置于真空加热炉10内,抽真空,通入氩气或氮气等对其进行保护,在温度为250℃,保温时间为1h的条件下对其进行退火处理;

65.s7、矫直、切边,制成成品。

66.实施例3

67.制备钢/铜/钢复合板,包括以下步骤:

68.s1、选取变形抗力相对较大的q235钢板为复板1,尺寸为100mm

×

50mm

×

5mm,将q235钢板送入波平轧机a 2进行压下率为10%的第一道次轧制,该波平轧机的上辊为表面设有横向波纹的单向波纹辊,下辊为平辊,横向波纹的截面为三角形,其波纹深度为0.5mm,

波纹周期为1mm,经轧制后得到上表面为横向波纹(第一波纹面),下表面为平面的,厚度为4.5mm波纹钢板;

69.s2、选取变形抗力相对较小的t2铜板为基板,尺寸为100mm

×

50mm

×

10mm,用钢丝刷打磨机对波纹钢板和铜板的表面进行除锈和毛化处理;利用高频超声仪脱油脂,超声波频率设置为50~150khz,清洗液温度为20~35℃;利用冷风机对波纹铜板和铝板表面进行吹干,风温为-10~10℃;

70.s3、将表面处理好的2块波纹钢板分别堆叠放置在铜板的上下方,且波纹钢板的波纹面和铜板平面相对,将叠装好的3块金属板用钢丝捆绑在一起,得到钢/铜/钢复合板坯;

71.s4、将波纹钢板上铜板下的钢/铜/钢复合板坯送入波平轧机b 6进行压下率为60%的粗轧,该波平轧机的上辊为表面设有纵向波纹的单向波纹辊,下辊为平辊,纵向波纹的截面为圆弧形,其波纹深度为1mm,波纹周期为4mm,经轧制后得到结合面为交叉波纹,上下表面均为纵向波纹(第二波纹面),厚度为7.6mm的波纹钢/铜/钢复合板;

72.s5、如图3所示,将波纹钢/铜/钢复合板送入平辊轧机c 8进行压下率为50%的精轧,该平辊轧机的上下轧辊均采用平辊,轧制后得到结合面为交叉波纹,上下表面均为平面,厚度为3.8mm的钢/铜/钢复合板;

73.s6、将钢/铜/钢复合板置于真空加热炉10内,抽真空,通入氩气或氮气等对其进行保护,在温度为500℃,保温时间为1h的条件下对其进行退火处理;

74.s7、矫直、切边,制成成品。

75.实施例1、2和3所制备的铜/铝、钛/铝和钢/铜/钢复合板均无明显翘曲,观察界面结合良好。对实施例1所制备的铜/铝复合板按gb/t 228-2002标准制样进行拉剪实验测试界面结合强度,其中铜/铝复合板轧向界面剪切强度为107.9mpa,横向剪切强度为113.1mpa。

76.本发明创造并不限于所述实施例,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1