一种角接结构件免拼点组合结构及角接结构件焊接方法与流程

1.本发明涉及一种角接结构件免拼点组合结构及角接结构件焊接方法,属于规则焊缝焊接技术领域。

背景技术:

2.箱型臂架是工程机械常见规则结构件之一,随着结构轻量化要求越来越高,设计人员通常选择将主承载板材的厚度加大,次承载板材的厚度减小来实现直臂箱型结构质量的整体降低。因此很多箱型臂架采用四单板角接的形式进行焊接制造。由于长直结构件在焊接过程中会存在较大的局部应力和应变,所以为了保证各单板在焊接过程中保持固定,长直角焊缝在焊前需要通过大量的点固焊缝来保证焊接过程中结构的稳定性。

3.四单板会构成四条角焊缝,这种结构的焊接量十分巨大,一般采用自动化焊接方式。由于焊接速度一般提前设定,所以焊接过程中无法向焊工那样对点固焊缝进行特殊处理。为了避免焊后在拼点处形成局部凸起、影响外观,通常需要在焊前将点固焊缝人工打磨平整,即两板仅通过焊点根部进行连接固定。

4.焊接过程一般都备受企业关注,为了提升焊接效率,各种前沿的焊接技术已逐步应用于各种规则结构件的焊接生产,包括双丝焊、激光-mag复合焊等。这些高效焊接方法一般具有大熔深、大熔覆速率的特点,因此可以显著提升焊接效率,获得引人注目的焊接效率。

5.在jit价值流图分析中,将整个产品生产周期分为增值时间和非增值时间,对于规则结构件焊接生产而言,前期拼点方式越落后、花费的人力、物力以及时间越多,其非增值时间就会越多,增值时间占的比重也就越少,这会直接影响企业的效益。因此,尽可能地缩短非增值时间是“增效益”的重要途径!各国焊接手册中都多次提及切割之于焊接的重要性。现如今,激光切割技术一直都在不断地更新,切割精度、厚度、速度以及切割面质量等关键参数都得到了很大的提升。随着多轴机械手以及以scanlab为代表的扫描激光设备的加入,激光切割更是如虎添翼,各种精细的切割路径都可以轻而易举地实现。这些新功能都为焊接技术更新提供了有力的支撑。

6.以长为10m的四单板角接直臂、单人操作为例,现有焊接前期工序如下:(1)将箱型臂架的底板放入拼点工装,之后依次放入内部支撑工装、两侧板及上盖板,调整四板之间的位置,保证两端对齐、无偏移,该过程预计15min;(2)在保证外围工装夹紧的状态下,按顺序进行点焊,点固焊缝长50mm,点焊间距为200~500mm,以400mm为例,则需要100个点固焊缝、预估40min;(3)使用角磨机将点固的焊点进行打磨处理,整个过程预估40min;(4)吊送至焊接专机进行焊接,焊接过程预估30min。。

7.上述工序在实施过程中存在以下缺点:(1)从价值流的角度来看,虽然很多高效焊接方法已经应用于该类箱型臂架长直

规则焊缝的焊接过程,但是其前期“拼点-打磨”工序耗时严重(非增值时间),既降低了整体的生产效率,也没有把应用高效焊接方法的优势完全发挥出来(增值时间)。所以“拼点-打磨”也成为了大长规则结构件焊接生产效率提升的一大痛点!(2)拼点工人的质量意识一般比较差,存在“盲焊”现象,导致点固焊缝经常出现根部熔合性差以及焊前已开裂现象;(3)虽然采用大量的点固焊缝去拼接,但是起到实质作用的只有焊缝根部(上部都被打磨掉了),因此造成大量的浪费。同时由于角焊缝不同于对接焊缝的无遮挡,很多打磨会直接伤及立板的母材,容易造成质量隐患。

8.(4)需要配置专用的拼点工装,增加了机物料消耗成本。

技术实现要素:

9.本发明的目的在于提供一种角接结构件免拼点组合结构及角接结构件焊接方法,以解决角接结构件焊接时采用点固焊缝导致的“质量差”、“成本高”以及“效率低”等问题。

10.为解决上述技术问题,本发明采用如下技术方案:一方面,一种角接结构件免拼点组合结构,包括:设置在底板边缘的连接孔、设置在立板侧面的连接头,以及楔块,所述连接头为工字型或t型,所述连接头设置为可以插入所述连接孔,使得立板的侧面能够与底板的底面完全贴合,同时连接头与底板上表面之间留有空隙,所述楔块中间设有开槽,所述楔块设置为可以插入连接头与底板上表面之间的空隙,以用于将底板和立板完全固定住,当楔块插入所述空隙后,所述连接头的竖向部分位于所述开槽内。

11.当所述连接头为工字型时,所述连接头包括固定区、配合区以及连接固定区和配合区的延伸区,所述连接头的厚度等于立板的厚度,所述配合区与底板的连接孔间隙配合,所述固定区的宽度ab不大于连接孔的长度st,所述配合区的伸出长度hi不大于底板的厚度,所述延伸区的伸出长度de满足(de+hi-h1)》pq,其中,h1为底板的厚度,pq为楔块的最小高度。

12.进一步地,所述配合区的宽度hg等于连接孔的长度st,厚度与连接孔的宽度su相同。

13.进一步地,所述楔块开槽的槽宽大于连接头中延伸区的宽度kd,同时小于连接头中kc和ld的尺寸,其中kc为延伸区的宽度kd与延伸区到固定区边缘的距离dc之和,ld为延伸区的宽度kd与延伸区到固定区另一边缘的距离lk之和。

14.进一步地,所述楔块的底面设置为能够与底板上表面相贴合,所述楔块的上表面为斜面,斜面角度为5~15

°

。

15.当所述连接头为t型时,所述连接头包括固定区和与固定区连接的延伸区,所述连接头的厚度与立板的厚度、连接孔的宽度su均相同,所述固定区的宽度ab不大于连接孔的长度st,所述延伸区的伸出长度de满足(de-h1)》pq,其中h1为底板的厚度,pq为楔块的最小高度。

16.进一步地,所述楔块的开槽槽宽大于连接头中延伸区的宽度gd,同时小于连接头中gc和hd的尺寸,其中gc为延伸区的宽度gd与延伸区到固定区边缘的距离dc之和,hd为延伸区的宽度gd与延伸区到固定区另一边缘的距离hg之和。

17.进一步地,所述连接头通过在立板侧面端部进行切割而成。

18.另一方面,一种角接结构件焊接方法,利用前述的角接结构件免拼点组合结构实现,该方法包括:在底板边缘沿长度方向切割出若干连接孔,在立板侧面端部对应位置切割出与连接孔数量相等的连接头;将底板的连接孔分别套入立板对应位置的连接头,并使立板和底板相贴合;将与连接孔数量相等的楔块分别对应插入各连接头与底板之间的空隙,使各连接头的竖向部分位于各楔块的开槽内,使用冲击楔块的方式使底板和立板之间完全贴合;将拼合完成后的底板和立板进行焊接;待焊接完成后,敲击去除各楔块,切除位于底板外侧的部分连接头,然后对连接头竖向部分两侧的空间进行补焊。

19.进一步地,当连接头为t型时,在连接孔套入连接头后,还包括:调整底板和立板的位置使得两板端部对齐,然后通过点焊对两板进行纵向固定。

20.进一步地,所述连接孔和连接头在底板和立板的长度方向上均匀分布。

21.与现有技术相比,本发明所达到的有益技术效果:(1)本发明充分发挥现有先进激光切割技术的优势,通过在角接接头两板上分别切割连接孔和连接头,并采用楔块固定的方式组合两板,直接省去了传统工艺中“拼点-打磨”等非增值工序,大大提升了长直角接结构件焊接生产中增值时间所占的比重,并获得了与高效焊接方法相辅相成的效果;(2)“拼点-打磨”等工序的省去也直接节省了人力、物力成本;同时在免拼点条件下,还能够保证获得质量可靠的焊接结构件;(3)本发明提供了两种连接头形式,可以适用于不同加工能力,因此具有较高的工艺完整性。

附图说明

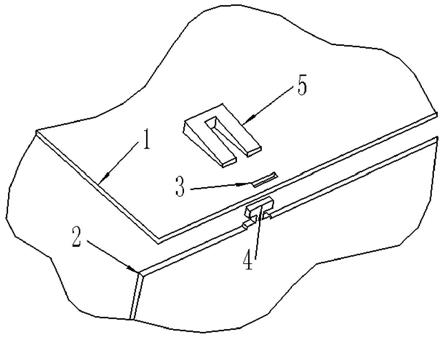

22.图1是底板、立板位置对准示意图;图2是“工字型”连接头的结构示意图;图3是“t型”连接头的结构示意图;图4是连接孔的结构示意图;图5(a)是楔块的纵向截面示意图,图5(b)是楔块的横向截面示意图;图6是连接孔与连接头结合示意图;图7是楔块固定底板和立板的示意图;图8是底板和立板角接组合结构示意图;图9是箱型结构角接组合结构示意图。

23.其中,1-底板;2-立板;3-连接孔;4-连接头;5-楔块;41,41

’‑

固定区;42,42

’‑

延伸区;43-配合区。

具体实施方式

24.下面结合具体实施例对本发明作进一步描述。以下实施例仅用于更加清楚地说明

本发明的技术方案,而不能以此来限制本发明的保护范围。

25.如图1所示,一种角接结构件免拼点组合结构,包括:连接孔3、连接头4和楔块5,其中连接孔3位于底板1的边缘,连接头4位于立板2的侧面端部。

26.其中,连接孔3可以采用切割方式直接在底板1边缘处进行切割得到,连接头4也可以通过在立板2侧面端部进行切割得到。

27.底板1的连接孔3可以采用矩形孔,如图4所示,通过在底板1边缘适当位置切割出需要尺寸的孔即可。在其他实施方式中,连接孔也可以采用其它形状,例如圆角矩形。

28.在一个实施例中,连接头4采用“工字型”连接头,其可以通过在立板2的侧面端部通过切割的方式得到。

29.如图2所示,“工字型”连接头4,包括固定区41、配合区43以及连接固定区41和配合区43的延伸区42。

30.连接头4可以插入底板1的连接孔3,使得立板2的侧面能够与底板1的底面完全贴合,同时连接头4中固定区41的下表面与底板1上表面之间留有空隙,如图6所示,该空隙可用于插入楔块5。

31.当通过直接在立板2侧面端部切割形成连接头4时,连接头4的厚度等于立板的厚度h2。

32.如图2、4所示,连接头4的配合区43与底板1的连接孔3间隙配合。采用间隙配合,不仅能够保证连接头和连接孔组合过程中的稳定性,而且通过与楔块的相互配合,保证了在焊接过程中结构的稳定性。

33.在一个实施方式中,当底板1的连接孔3为矩形孔时,连接头4中配合区43的宽度hg等于连接孔3的长度st,配合区43的厚度等于连接孔3的宽度su。

34.在该实施方式中,连接头4中固定区41的宽度ab应不大于连接孔3的长度st,固定区41的厚度等于连接孔3的宽度su。

35.连接头4中配合区43的伸出长度hi应不大于底板1的厚度h1,以便于在连接头插入连接孔后,楔块可以顺利插入连接头与底板上表面之间的空隙。

36.如图1所示,楔块5中间设有开槽,楔块5的底面设置为能够与底板1上表面相贴合,楔块5的上表面为斜面。在将楔块插入连接头与底板上表面之间的空隙时,楔块的底面与底板上表面完全接触,能够进一步保证楔块对连接头和连接孔的固定。

37.如图5所示,楔块5斜面的角度а设置为5~15

°

,便于楔块5插入连接头与底板之间的空隙中。楔块5的最小高度为pq。

38.如图2、5所示,为了保证楔块5可以插入连接头4与底板1上表面之间的空隙,连接头4中延伸区42的伸出长度de应满足(de+hi-h1)》pq,其中,hi为连接头4中配合区43的伸出长度,h1为底板1的厚度,pq为楔块5的最小高度。

39.如图2、5所示,楔块5中开槽的槽宽mn应大于连接头4中延伸区42的宽度kd,同时小于连接头4中kc和ld的尺寸。通过该设置,一方面在将楔块插入连接头与底板的空隙时,能够使连接头的延伸区位于楔块的开槽内,另一方面可以避免开槽太宽,楔块无法与连接头中固定区的下表面接触,致使楔块起不到固定连接头和连接孔的作用。

40.在其它实施方式中,例如,底板1的连接孔3为圆角矩形,此时,配合区43的形状设置为与底板1的连接孔3形状相同,尺寸设置为能够保证与底板1的连接孔3间隙配合即可。

相应的,连接头4固定区的形状和尺寸也要做调整,以保证连接头可以插入连接孔中。

41.使用时,将底板1的连接孔3套入连接头4,使立板2和底板1尽量贴合,将楔块5插入连接头4与底板1之间的空隙,使连接头4的延伸区位于楔块5的开槽内,组合好的结构如图7所示。然后,通过冲击楔块5的方式使将底板1和立板2完全固定住。

42.当工厂能力偏弱,无法保证间隙配合时,连接头也可以采用t型或者燕尾型。

43.在另一个实施例中,如图3所示,“t型”连接头4包括固定区41’和与固定区41’连接的延伸区42’。

44.如图3至5所示,连接头4的厚度等于立板2的厚度,同时等于连接孔3的宽度su。

45.连接头4中固定区的宽度ab应不大于连接孔3的长度st。

46.连接头4中延伸区42’的伸出长度de满足(de-h1)》pq,其中h1为底板1的厚度,pq为楔块5的最小高度。

47.楔块5的开槽槽宽mn大于连接头4中延伸区42’的宽度gd,同时小于连接头4中gc和hd的尺寸。

48.使用“t型”连接头时,由于没有配合区,在焊前组合过程中以及焊接过程中,底板和立板之间在应力作用下容易发生纵向滑动。为了避免两板之间的滑动,可以在组合后通过端部点焊来固定。

49.在另一实施例中,一种角接结构件焊接方法,包括:a. 根据结构件实际尺寸要求进行切割,即在底板1边缘适当位置切割出适当尺寸的连接孔3,在立板2侧面端部对应位置切割出适当尺寸的工字型连接头4;优选的,连接孔3和连接头4在长直底板1和立板2的长度方向上均匀分布。

50.b. 将立板2放置于平台上,立板2端部的连接头4置于平台的边缘之外,然后将底板1的连接孔3在对准位置后套入连接头4,并使立板2和底板1尽量贴合;c. 将楔块5插入连接头4与底板1之间的空隙,使连接头4的延伸区位于楔块5的开槽内,然后使用锤击楔块5的方式来保证底板1和立板2之间的完全贴合;d. 重复上一步,将两板之间的所有免拼点结构组合起来,如图8所示;如果是箱型结构,则重复上述步骤,完成四条角焊缝的焊前板材结构组合,拼合完成的箱型结构角接组合结构如图9所示。

51.e. 将拼合完成后的组合结构置于平台上进行焊接;f. 待焊接完成后,敲击去除各组合结构上的楔块,然后采用切割的方式去除底板外侧连接头的固定区和部分延伸区,然后采用人工补焊的形式将接头延伸区两侧的空间焊满。

52.在另一实施例中,一种角接结构件焊接方法,包括:a. 根据结构件实际尺寸要求进行切割,即在底板1边缘适当位置切割出适当尺寸的连接孔3,在立板2侧面端部对应位置切割出适当尺寸的t型连接头4;b. 将立板2放置于平台上,立板2端部的连接头置于平台的边缘之外,然后将底板1的连接孔3在对准位置后套入连接头4,并使立板2和底板1尽量贴合;c. 调整底板1和立板2的位置,保证两板端部对齐,然后通过点焊进行纵向固定;d. 将楔块5插入连接头4与底板1之间的空隙,并使连接头4的延伸区位于楔块5的开槽内,然后使用锤击楔块5的方式来保证底板1和立板2之间的完全贴合;

e. 重复上一步,将两板之间的所有免拼点结构组合起来;如果是箱型结构,则重复上述步骤,完成四条角焊缝的焊前板材结构组合。

53.f. 将拼合完成后的组合结构置于平台上进行焊接;g. 待焊接完成后,敲击去除各组合结构上的楔块,然后采用切割的方式去除底板外侧连接头的固定区和部分延伸区,然后采用人工补焊的形式将连接头延伸区两侧的空间焊满。

54.本发明充分发挥现有先进激光切割技术的优势,通过在角接接头两板上分别切割连接孔和连接头,并采用楔块固定的方式组合两板,直接省去了传统工艺中“拼点-打磨”等非增值工序,在焊接工位上直接组合固定相应结构后便可以开始正式的焊接工序,大大提升了长直角接结构件焊接生产中增值时间所占的比重,并获得了与高效焊接方法相辅相成的效果,“拼点-打磨”等工序的省去也直接节省了人力、物力成本。

55.本发明还提供了两种连接头形式,可以适用于不同加工能力,因此具有较高的工艺完整性。

56.以上已以较佳实施例公布了本发明,然其并非用以限制本发明,凡采取等同替换或等效变换的方案所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1