新能源汽车减速器和对主减速齿轮磨齿的差速器装配方法与流程

1.本发明涉及新能源汽车减速器,尤其涉及一种对主减速齿轮磨齿的差速器装配方法。

背景技术:

2.新能源纯电动汽车单速减速器采用二级齿轮副进行减速增扭,最后一级齿轮一般为差速器总成,差速器壳体与主减速齿轮采用螺栓或者铆钉固连,如图2所示。

3.传统汽车因为发动机噪音掩盖,变速箱噪音对整车nvh贡献度不大。新能源汽车因为采用电动机代替发动机,电机噪音小,减速器总成噪音严重影响整车nvh性能。

4.行业普遍采用热后磨齿代替传统的剃齿,而且齿面会进行一定量的修形(修形量一般只有几十微米),加工精度由之前的7级提高为6级。

5.常规差速器总成装配顺序是:先将行星齿轮、半轴齿轮、行星齿轮轴及垫圈等零部件装入差速壳体内,然后将磨齿后的主减速齿轮装配在差速器壳体上,最后将螺栓打紧或铆钉压并。

6.这样因为主减速齿轮与差速器壳体有配合误差,主减速齿轮工作时,会丧失部分齿轮精度,在整车nvh测试时会体现出来主减速齿轮副阶次。

技术实现要素:

7.本发明的目的在于提供一种对主减速齿轮磨齿的差速器装配方法,以消除因与差速器壳体配合误差产生的主减速齿轮精度丧失,提高整车nvh性能。

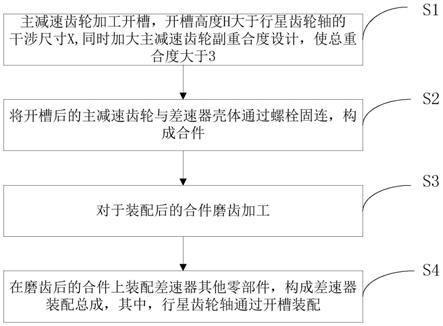

8.为此,本发明提出了一种对主减速器齿轮磨齿的差速器装配方法,包括:s1、主减速齿轮加工开槽,开槽高度大于行星齿轮轴的干涉尺寸,同时加大主减速齿轮副重合度设计,使总重合度大于3;s2、将开槽后的主减速齿轮与差速器壳体用螺栓固连,构成合件;s3、对装配后的合件磨齿加工;以及s4、在磨齿后的合件上装配差速器其他零部件,以构成差速器装配总成,其中,所述行星齿轮轴通过开槽装配。

9.本发明还提供了一种新能源汽车减速器,包括差速器,该差速器根据上面所描述的方法获得。

10.在本装配方法中,主减速齿轮磨齿顺序改变,由磨齿后装配或装配后磨齿,改为装配中间环节磨齿;针对后期装配行星齿轮轴干涉,将主减速齿轮端面加工圆弧槽,满足装配需求;设计时提高该对齿轮副的重合度,避免开槽带来的啮合冲击。本发明保证了主减速齿轮副工作精度,提高减速器总成整车nvh性能。

11.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

12.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示

意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

13.图1是本发明的对主减速齿轮磨齿的差速器装配方法的结构示意图。

14.图2是本发明的新能源汽车减速器的差速器的结构示意图;

15.图3是本发明的主减速器齿轮的端视图;

16.图4是图3所示主减速器齿轮的a向视图;

17.图5是本发明的主减速器齿轮上的开槽位置示意图。

18.图6是本发明的主减速器齿轮的立体结构示意图;

19.图7是本发明的主减速齿轮与差速器壳体装配所构成的合件的示意图;

20.图8示出了a状态和b状态二者的半油门的车内噪声colormap图;

21.图9示出了a状态和b状态二者的全油门的车内噪声colormap图;

22.图10示出了a状态和b状态二者的低档滑行的车内噪声colormap图。

具体实施方式

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

24.为消除因与差速器壳体配合误差产生的主减速齿轮精度丧失,本发明提出了改进方案:在差速器装配中间环节对主减速齿轮进行磨齿。即先组装差速器壳体和主减速齿轮用螺栓固连,磨齿后再装配其它内部零部件。

25.结合参照图1和图2,本发明提出了一种对主减速齿轮磨齿的差速器装配方法,包括以下步骤:

26.s1、主减速齿轮8加工开槽8c,开槽高度h大于行星齿轮轴的干涉尺寸x,同时加大主减速齿轮副重合度设计,使总重合度大于3;

27.s2、将开槽后的主减速齿轮8与差速器壳体9用螺栓固连,构成合件1;

28.s3、对装配后的合件1磨齿加工;

29.s4、在磨齿后的合件1上装配差速器其他零部件,构成差速器总成,其中,行星齿轮轴3通过开槽8c装配。

30.在磨齿后的合件1上装配的其他零部件包括弹性圆柱销2、行星齿轮轴3、行星齿轮止推圈4、行星齿轮5、半轴齿轮6和半轴齿轮止推圈7。

31.为满足合件磨齿加工的强度要求,我们对合件的构造加以调优:

32.结合参照图2,合件1的主减速齿轮8由轮圈部8a和腹板部8b构成,所述腹板部8b安装在差速器壳体9的法兰盘9a的内侧端面,所述轮圈部8a在法兰盘9a外周呈筒状左右延伸。

33.与主减速齿轮8的腹板部8b固连在法兰盘9a外侧端面的现有方案相比,本发明合件1的主减速器齿轮8沿轴向更加靠近行星齿轮轴的中心。

34.该调优后的合件结构同时也带来了其他问题:因为行星齿轮轴低于齿轮端面,如图2所示,存在干涉尺寸x,这样导致后期行星齿轮轴无法装配。

35.在步骤s1中,我们将主减速齿轮上沿径向加工出圆弧槽,保证尺寸“h”大于尺寸“x”,这样行星齿轮轴3通过卡槽8c能够插入轴孔9c中,实现合件磨齿后也能够装配的要求。

36.开槽时务必以齿槽或齿厚中心为中心,这样可以减小开槽破坏的齿数,详见下图3、图4、图5。

37.同时加大主减速齿轮副的重合度设计(总重合度大于3),以降低齿轮因开槽产生的啮合冲击。

38.以我厂某款新能源减速器总成为例,装配两种状态减速器总成:

39.a状态:常规装配,主减速齿轮磨齿后与差速器壳体进行装配;

40.b状态:主减速齿轮开槽,与差速器壳体装配后合件磨齿,然后在装配其它零部件。

41.开槽参数如下:行星齿轮轴直径为干涉尺寸x为5.4mm,设计开槽高度h为5.7mm;开槽半径r为10mm。

42.图6为主减速齿轮开槽示意图;图7为主减速齿轮与差速器壳体装配构成合件的示意图。

43.本款减速器总成部分参数如下:

[0044][0045]

两种状态减速器总成零部件加工精度完全一致,先后进行整车nvh验证,试验车为同一台。采用simcenter test lab软件分析,分别进行半油门、全油门及低档滑行三种状态测试,选取车内噪声colormap图进行对比,其中,图8为半油门的车内噪声colormap图,图9为全油门的车内噪声colormap图,图10为低档滑行的车内噪声colormap图。

[0046]

通过三种工况对比,a状态主减速齿轮副阶次10.88明显,b状态没有,b状态明显优于a状态,齿轮副nvh性能改善明显,无啮合冲击现象。

[0047]

对比方案:将行星齿轮及半轴齿轮等零部件和差速器壳装配后再一起磨齿,即装配后磨齿。

[0048]

该对比方案虽然可消除丧失部分齿轮精度的问题。但是此法在磨齿时,容易污染差速器壳体内部其它零部件,即使通过做保护套,不但成本较高,而且不能完全保证可靠。

[0049]

与装配前磨齿和装配后磨齿的常规方案相比,本发明打破常规,将磨齿放在装配的中间环节,不仅能够达到通过磨齿降低减速器总成噪音、提高整车nvh性能的目的,而且能够避免装配后磨齿造成污染差速器壳体内部的问题。

[0050]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1