一种麻花钻的制备方法及麻花钻与流程

1.本技术涉及合金制备领域,更具体地涉及一种麻花钻的制备方法及麻花钻。

背景技术:

2.麻花钻是从实体材料上加工出孔的刀具,又是孔加工刀具中应用最广的刀具之一。麻花钻由切削部分、导向部分和夹持部分组成。切削部分担负着主要切削工作,需要较好的耐磨性;导向部分的作用是当切削部分切入工作孔后起导向作用,也是切削部分的备磨部分。夹持部分是用来传递扭矩,起到支撑的作用,需要较好的冲击韧性。

3.目前,麻花钻大约可分为三类:第一类为普通类,此类麻花钻需要经过铸造、加工和热处理后获得,此类麻花钻具有价格便宜、工艺简单等优点,但是此类麻花钻耐磨性不足,使用寿命较低。第二类为镀层类,镀层类麻花钻需要在切削部分和导向部分增加一层镀层(钛、钴等),能够增加麻花钻表面的耐磨性,随着使用时间的延长,镀层逐渐被消磨,直接导致麻花钻的报废。第三类为硬质合金类,此类麻花钻在切削部分与工件接触部位镶嵌硬质合金块,能够增加麻花钻的耐磨性;但是硬质合金价格较为昂贵,且硬质合金冲击韧性差。当硬质合金类麻花钻使用时,容易造成硬质合金的破碎,进而使麻花钻失效。

4.本技术在普通类麻花钻的基础上改进麻花钻的制备方法,能够增加麻花钻的硬度、耐磨性及冲击韧性,从而延长麻花钻的使用寿命,以避免材料的浪费。

技术实现要素:

5.为了提高麻花钻的硬度和冲击韧性,本技术提供一种麻花钻的制备方法及麻花钻。

6.第一方面,本技术提供了一种麻花钻的制备方法,包括以下步骤,s1:浇铸,将合金原料进行熔炼,浇注,制得合金铸锭;s2:锻造,将所述合金铸锭进行锻造,制得棒材;s3:轧制,将所述棒材进行一次轧制和二次轧制,分别获得一次制坯和二次制坯,其中所述一次轧制和所述二次轧制的加热温度为900-1020℃,所述一次轧制和所述二次轧制的变形量为33-50%;s4:加工成型,将所述二次制坯进行加工,制得麻花钻半成品,所述麻花钻半成品包括切削部分、导向部分和夹持部分;s5:热处理,将所述麻花钻半成品加热到910-950℃后保温0.5-1.5h,然后将切削部分和导向部分置于280-300℃的盐浴炉内保温1-2h,制得麻花钻。

7.在本技术中,麻花钻的制备需要经过浇铸、锻造、轧制、加工成型和热处理等五个步骤,能够提高麻花钻的硬度和冲击韧性,进而提高麻花钻的耐磨性,延长麻花钻的使用时间,减少材料的浪费,达到节能环保的目的。本技术制备的麻花钻主要用于使用环境较为恶劣的条件下,比如,用于混凝土、红砖墙体和金属的钻孔中。

8.在浇铸过程中,采用“高温出炉,低温浇注”的方法。首先将合金原料加入感应电炉

中熔炼,熔化成铁水,当熔炼的温度达到1570-1600℃时,检测铁水的化学成分;当铁水的化学成分合格后出炉,当温度降至1430-1470℃时,将所述铁水浇注在模具中,冷却至室温后制得合金铸锭。

9.当熔炼的温度低于1570℃时,高熔点的合金原料不能完全熔化;当熔炼的温度高于1600℃时,低熔点的合金原料烧损严重,造成材料的浪费。当浇注温度高于1470℃时,会存在“卷气”问题的发生,使合金铸锭内存在大量的缩孔和缩松,进而影响麻花钻的冲击韧性;当浇注温度低于1430℃时,会影响铁水的流动性。

10.在一个具体的实施方案中,所述熔炼的温度为1590℃,所述浇注的温度为1450℃。

11.优选地,所述合金铸锭按重量百分比计,包括c:0.50-0.60%,cr:1.86-2.01%,mn:2.1-2.4%,mo:0.2-0.27%,cu:0.2-0.3%,ni:0.2-0.25%,si:1.1-1.25%,al:1.0-1.3%,p≤0.03%,s≤0.002%。

12.在浇铸过程中,合金原料按照c:0.50-0.60%,cr:1.86-2.01%,mn:2.1-2.4%,mo:0.2-0.27%,cu:0.2-0.3%,ni:0.2-0.25%,si:1.1-1.25%,al:1.0-1.3%,p≤0.03%,s≤0.002%等重量百分比的元素进行配料,经过熔炼和浇注后,得到合金铸锭。合金铸锭内的含碳量为0.50-0.60%,属于中碳钢范围内,通过其他元素的加入,能够提高麻花钻的淬透性,进而提高麻花钻的硬度和冲击韧性。

13.在锻造过程中,先将合金铸锭加热到950-1000℃,然后在锻机上进行自由锻造,制得棒材。合金铸锭经过锻造后,能够改变合金铸锭的尺寸,细化合金铸锭内的晶粒组织,减小缩孔和缩松的数量,进而提高麻花钻的硬度和冲击韧性。所述合金铸锭的变形量为45-65%,在此变形量范围内,合金铸锭的开裂性较小,且合金铸锭心部组织得到细化。

14.本技术中,合金铸锭经过锻造后得到棒材,再将棒材进行轧制处理,进一步细化棒材内部的组织,提高棒材的冲击韧性和硬度。在轧制过程中包括一次轧制和二次轧制。随着轧制次数的增多,棒材内部的组织逐渐被细化,机械性能也逐渐提高;但是轧制次数的增多必然导致工作效率的下降,棒材的性能与成本得不到相应的匹配。因此,在本技术中,轧制优选为两次轧制。

15.本技术所述一次轧制和所述二次轧制的加热温度为900-1020℃;当加热温度高于1020℃时,棒材内部的组织逐渐长大,导致棒材机械性能的下降;当加热温度低于900℃时,棒材的温度低,不利于棒材的变形,增加棒材开裂的风险。

16.优选地,所述一次轧制和所述二次轧制的加热温度为940-1000℃。

17.进一步优选地,所述一次轧制的加热温度为950℃,所述二次轧制的加热温度为980℃。棒材经过一次轧制后,棒材的直径变小,降温速率提高。因此,二次轧制的加热温度高于一次轧制的加热温度,利于二次轧制过程中,棒材的变形和组织细化。

18.在轧制过程中,所述一次轧制和所述二次轧制的变形量也是一个重要因素;当变形量高于50%时,能够提高生产效率,细化棒材内部的组织,但是,随着变形量从50%逐渐提高时,增加棒材的开裂性,造成不可挽回的损伤,直接导致棒材的报废。当变形量低于33%时,虽然能够降低棒材的开裂性,但是,降低了轧制的速度,导致生产效率的低下;随着变形量从33%逐渐下降时,从棒材表面到心部的变形距离逐渐减小,也就是说,棒材轧制后,只能细化棒材表面的组织,使棒材的硬度和冲击韧性无法有效地提高。

19.优选地,所述一次轧制和所述二次轧制的变形量为35-45%。

20.进一步优选地,所述一次轧制的变形量为45%,所述二次轧制的变形量为40%。在本技术中,一次轧制的变形量大于二次轧制的变形量。在一次轧制时,变形量较大,能够细化棒材心部的组织,在二次轧制时,变形量较小,能够细化棒材表面的组织。棒材经过一次轧制和二次轧制后,棒材的硬度和冲击韧性得以提高,增加棒材的耐磨性。

21.合金原料经过浇铸、锻造和轧制后,获得二次制坯。根据不同产品的型号,将二次制坯进行加工成型,获得麻花钻半成品。所述麻花钻半成品包括切削部分、导向部分和夹持部分。切削部分主要的作用是切削钻孔的作用,需要较高的耐磨性。导向部分是开设在切削部分上的螺旋导向槽,能够将孔内的废料导出。夹持部分主要起到连接作用,夹持部分的一端固接在切削部分上,夹持部分的另一端夹持在机器装备上,通过机器装备的高速旋转,带动夹持部分转动,进而使切削部分和导向部分不断旋转,从而达到切削钻空的目的。

22.在本技术中,经过加工成型后制备成不同型号的麻花钻半成品,再经过热处理后,制得麻花钻。首先将麻花钻半成品在加热炉内进行加热,加热到910-950℃,在此温度下保温0.5-1.5h。再将加热后的麻花钻半成品中的切削部分和导向部分置于280-300℃的盐浴炉内,在此温度下保温1-2h;麻花钻半成品中的夹持部分在空气中自然冷却;最后将盐浴炉内的切削部分和导向部分也置于空气中自然冷却,麻花钻半成品整体冷却后,制得麻花钻。

23.麻花钻半成品经过热处理后制得麻花钻,能够直接使用。麻花钻中切削部分和导向部分内部的组织包括大量的下贝氏体,还有部分残余奥氏体和马氏体。切削部分和导向部分具有较高的硬度与冲击韧性。

24.在一个具体的实施方案中,所述热处理步骤中的加热温度为930℃,所述保温的时间为1.0h;所述盐浴炉内的温度为290℃,所述保温的时间为1.5h。

25.第二方面,本技术提供了一种麻花钻。所述麻花钻通过本技术所述麻花钻的制备方法制备而成。

26.优选地,所述麻花钻的切削部分硬度在50hrc以上,冲击韧性在120-140j/cm2以上;所述麻花钻的夹持部硬度为30-40hrc,冲击韧性在180j/cm2以上。

27.在本技术中,将合金原料按照预定的化学成分进行配料,在1570-1600℃的熔炼温度下熔化成铁水,当温度下降至1430-1470℃时进行浇注,冷却后获得合金铸锭;再将合金铸锭在锻机上进行自由锻造,主要细化合金铸锭心部的组织,制得棒材;再将棒材在轧机上进行两次轧制,棒材经过一次轧制后,获得一次制坯,一次轧制的加热温度为900-1020℃,一次轧制的变形量为33-50%;随后将一次制坯进行二次轧制,获得二次制坯,二次轧制的加热温度为900-1020℃,二次轧制的变形量为33-50%;棒材经过轧制后,棒材的心部与表面的组织均得到细化,提高棒材的硬度与冲击韧性,也就是提高麻花钻的硬度与冲击韧性。

28.将二次制坯按照不同的型号进行加工成型,制备成麻花钻半成品。最后,将所述麻花钻半成品加热到910-950℃后保温0.5-1.5h,然后将切削部分和导向部分在280-300℃的盐浴炉内保温1-2h;将夹持部分在空气中自然冷却制得麻花钻。所述麻花钻的切削部分硬度在50hrc以上,冲击韧性在120-140j/cm2以上;所述麻花钻的夹持部硬度为30-40hrc,冲击韧性在180j/cm2以上。

29.综上所述,本技术具有以下有益效果:1、本技术采用浇铸、锻造、轧制、加工成型和热处理相结合的制备,能够提高麻花钻的硬度和冲击韧性,进而提高麻花钻的耐磨性,延长麻花钻的使用时间,从而减少材料的

浪费,符合节能环保要求;2、本技术中的制备方法具有操作简单,易于控制,能够实现批量化的生产;3、所述麻花钻中切削部分的硬度在50hrc以上,冲击韧性为120-140j/cm2;4、所述麻花钻中夹持部分的硬度为30-40hrc,冲击韧性在180j/cm2以上。

附图说明

30.图1为麻花钻结构示意图;图2为麻花钻在盐浴炉内示意图;图中,1、切削部分;2、导向部分;3、夹持部分;4、盐浴炉。

具体实施方式

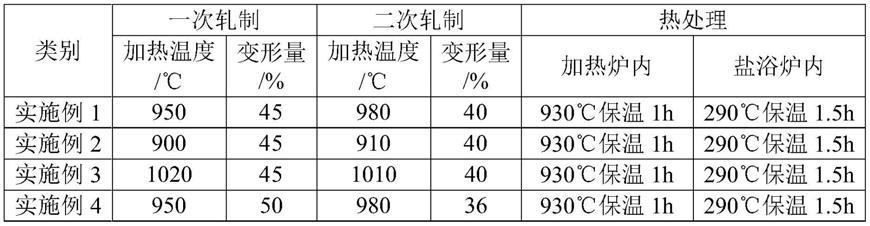

31.以下结合附图和实施例对本技术作进一步详细说明。实施例

32.实施例1s1:浇铸,按照化学元素为c:0.55wt%,cr:1.9wt%,mn:2.2wt%,mo:0.2wt%,cu:0.25wt%,ni:0.22wt%,si:1.1wt%,al:1.2wt%,p≤0.03wt%,s≤0.002wt%进行配料计算,准备合金原料;将合金原料加入感应电炉中熔炼成铁水,当熔炼的温度达到1590℃后,停止加热;温度逐渐降至1450℃时,将铁水浇注在模具中,冷却至室温后获得直径为φ200mm的合金铸锭。

33.s2:锻造,将合金铸锭放入加热炉中加热至980℃,然后置于锻机上进行自由锻造,制得直径为φ100mm的棒材(变形量为50%);再将直径为φ100mm的棒材放入加热炉中加热至990℃,然后置于锻机上进行再次自由锻造,制得直径为φ50mm的棒材(变形量为50%)。

34.s3:轧制,将直径为φ50mm的棒材放入加热炉中加热至950℃,然后置于轧机中进行一次轧制,一次轧制后获得直径为φ27.5mm的一次制坯(变形量为45%),再将所述直径为φ27.5mm的一次制坯放入加热炉中加热至980℃,然后置于轧机中进行二次轧制,二次轧制后获得直径为φ16.5mm的二次制坯(变形量为40%)。

35.s4:加工成型,将二次制坯进行机械加工,制备成直径为φ14mm的麻花钻半成品。如图1所示,麻花钻半成品由切削部分1、导向部分2和夹持部分3组成。

36.s5,热处理,将麻花钻半成品放入加热炉中加热至930℃,在此温度下保温1.0h;取出后,将麻花钻半成品中的切削部分1和导向部分2置于盐浴炉4中(如图2所示),所述盐浴炉4中的温度为290℃,在此温度下保温1.5h;麻花钻半成品中的夹持部分3置于空气中自然冷却,制得麻花钻。

37.实施例2-12与实施例1的区别参数如表1所示。

38.表1实施例2-12与实施例1的区别参数

含量1.0941.2020.010.001余量 *实施例1-7及对比例1-10为同一炉铁水浇铸成型的合金铸锭。

44.二、力学性能测试将实施例1-7与对比例1-10制备的麻花钻进行硬度和冲击韧性的检测,硬度和冲击韧性均检测5次,取平均值。检测结果如表4所示。

45.表4检测结果结合实施例1-7并结合表4可以看出,麻花钻中切削部分的硬度在50hrc以上,冲击韧性为120-140j/cm2;麻花钻中夹持部分的硬度为30-40hrc,冲击韧性在180j/cm2以上。尤其是实施例1制备的麻花钻,切削部分的硬度为62.2hrc,冲击韧性为139.7j/cm2;麻花钻中夹持部分的硬度为35.1hrc,冲击韧性为192.9j/cm2。

46.结合实施例1和对比例8并结合表4可以看出,对比例8未采用锻造进行制备麻花钻,所述麻花钻的硬度与冲击韧性较差。

47.结合实施例1和对比例9并结合表4可以看出,对比例9未采用轧制进行制备麻花钻,所述麻花钻的硬度与冲击韧性较差。

48.结合实施例1和对比例10并结合表4可以看出,对比例10中将加热后的麻花钻半成品直接放入水中进行淬火,制得麻花钻,所述麻花钻中切削部分的硬度虽然满足要求,但是切削部分的冲击韧性较差;此外,麻花钻中夹持部分的冲击韧性也比较差。

49.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1