一种激光增益介质与热沉的低温焊接方法与流程

1.本发明涉及固体激光器技术领域,具体涉及一种激光增益介质与热沉的低温焊接方法。

背景技术:

2.随着全固态激光器在军事、工业、科研、医疗等领域得到越来越广泛的应用,进一步提高全固态激光器的性能、研究和发展具有更高效率、更高功率、更好光束质量、以及高可靠、紧凑型的全固态激光器,成为当今激光技术发展的一个重要方向。在实际应用中,随着激光器输出功率的提高,往往伴随着光束质量的下降,同时激光器的可靠性也会降低,而光束质量和可靠性在诸如材料焊接、切割、表面处理等众多应用中是非常重要的参数,因此,如何保证在激光器高功率输出的同时进一步提高激光器的光束质量和可靠性已成为目前激光器激光器产业化和拓展应用市场的亟需解决的重要问题。

3.传统固体激光器受限于高功率运转下激光增益介质内部强烈的热效应,光束质量往往相对较差,这是因为在高功率运行时,增益介质只能通过表面进行散热,高功率抽运条件下增益介质内部会形成较大的温度梯度,从而在轴向产生热透镜效应,增益介质内不均匀的温度场进一步导致热畸变和热应力的产生,不仅大大限制了光束质量和功率水平等参数的提升,甚至可能导致增益介质的断裂损伤。因此,有效提高激光器在高功率运行下的散热能力、控制热负载,减小增益介质的应力变形,从而降低光束的波前畸变,改善激光器光束质量,提高激光器效率,是目前发展高性能全固态激光器要解决的核心问题之一。

4.目前,全固态激光器较为成熟的散热装配工艺方案主要有两种:一种是机械压接方法,即采用百微米量级厚度的铟箔紧密包裹激光增益介质,然后将包裹好的增益介质紧密固定在热沉上,利用铟箔柔软易形变的特性实现增益介质、铟箔、以及热沉之间的紧密接触,从而实现对增益介质的散热;另一种散热方案是采用焊接方法,即利用焊料通过加热将激光增益介质与热沉焊接到一起,实现高效的散热,从而降低增益介质的热效应,解决其引起的光光转化效率降低和光束质量降低等问题。与机械压接方法相比,采用焊接方法能够使激光增益介质与热沉实现更紧密可靠的接触,不会产生装配缝隙等问题造成的热阻效应,因此具有更好的散热能力,此外,焊接方案省去了机械压接方法中热沉装配所需要的空间和重量,有利于减小激光器的重量和体积,实现激光器的小型化。在全固态激光器的热沉焊接工艺中,一些焊料在高温条件下很容易氧化,进而容易导致器件热阻增加,所需连接温度升高,从而降低器件焊接的可靠性,这不仅会导致焊接后的散热效果不理想,同时,还对焊接条件提出了更高的要求,在幅度的增加了焊接工艺的成本。

技术实现要素:

5.针对上述现有技术存在的问题,本发明提供一种激光增益介质与热沉的低温焊接方法,该方法工艺简单,焊接可靠性高,结合效果理想,所产生的应力小,所需要的工艺成本低,其可显著提高增益介质的散热效果,有助于降低光束的波前畸变,并能改善激光器光束

质量,提高激光器效率,有利于进一步提高全固态激光器的性能。

6.本发明提供一种激光增益介质与热沉的低温焊接方法,包括以下步骤:

7.步骤一:对激光增益介质和热沉焊接面进行光学精密抛光及清洁处理;

8.步骤二:将处理好的增益介质、热沉以及焊片置于等离子清洗机内,利用等离子体处理设定时间,清洗并活化焊接面和焊料;

9.步骤三:在真空条件或者惰性气体保护气氛下将等离子体处理后的铟焊片置于增益介质和热沉的焊接面之间,并保留增益介质的通光面,然后利用夹具施加一定压力夹紧,使增益介质、铟焊片和热沉紧密贴合在一起;

10.步骤四:在真空环境下静置1~2小时后从夹具中取出,完成激光增益介质与热沉的可靠低温焊接。

11.作为一种优选,在步骤二中所述的焊片材料为铟或者铟合金。

12.进一步,为了确保焊接过程中具有良好的结合效果,步骤一中,激光增益介质和热沉焊接面经过光学加工后的粗糙度均优于10nm。

13.进一步,为了有效确保清洗和活化效果,在步骤三中,所述等离子体为氩等离子体,且处理时间为三分钟。

14.进一步,为了确保具有良好的夹紧效果,以便于能在后续焊接过程中保证良好的结合效果,在步骤三中,所述夹具对增益介质和热沉施加压力方向垂直于焊接合面。

15.进一步,为了提高清洗效果,在步骤一中,对激光增益介质采用酒精和去离子水进行清洁处理。

16.进一步,为了保证清洗效果,在步二中,在清洗过程中,持续向等离子体清洗机内通入氩气,且调节氩气流量使等离子体清洗机内部压力维持在0.2~0.4mbar,清洗功率设置为30w。

17.作为一种优选,在步三中的惰性气体为氩气。

18.本发明中,先通过等离子体低温处理焊料、增益介质以及热沉,能够对待焊接表面进行活化,在焊接面引入极性基团和活性点,使焊接面之间具备了很强的粘附能力,进而能在无需加热融化的情况下实现低温焊接。由于采用低温焊接的方式,因此在焊接过程不需要对器件加热到较高的温度,解决了目前增益介质与热沉的焊接工艺中由于不同材料间热膨胀系数失配问题引起的应力问题,这样便不会在不同热膨胀系数的激光增益介质和热沉之间形成不可忽视的内部应力,确保了增益介质消光比不会降低,进一步保证了激光器的光束质量和可靠性,进一步提高了固体激光器的性能。同时,本发明有效解决了一些焊料容易在高温条件下容易氧化,且在氧化后易导致器件热阻增加,所需连接温度升高的问题,有效确保了器件焊接结合的可靠性,同时,降低了焊接条件要求,减少了焊接工艺的成本。

19.该方法制备工艺简单,有利于实现大规模批量化生产,同时,其焊接结合效果好,确保了激光增益介质除通光面外均能与热沉具有很好的接触,更有利于增益介质的散热,显著提高了增益介质的散热能力,消除了增益介质内部会形成较大温度梯度的问题,从而有效避免了激光增益介质在受热过程中因热应力造成变形的情况,将热应力对光学元件的危害降至了最低。

附图说明

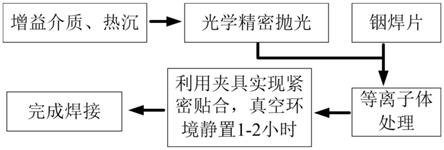

20.图1是本发明的键合方法的一种工艺流程图。

具体实施方式

21.下面结合附图对本发明作进一步说明。

22.如图1所示,一种激光增益介质与热沉的低温焊接方法,包括以下步骤:

23.步骤一:对激光增益介质和热沉焊接面进行光学精密抛光及清洁处理;

24.步骤二:将处理好的增益介质、热沉以及焊片置于等离子清洗机内,利用等离子体处理设定时间,清洗并活化焊接面和焊料;

25.步骤三:在真空条件或者惰性气体保护气氛下将等离子体处理后的铟焊片置于增益介质和热沉的焊接面之间,并保留增益介质的通光面,然后利用夹具施加一定压力夹紧,使增益介质、铟焊片和热沉紧密贴合在一起;

26.步骤四:在真空环境下静置1~2小时后从夹具中取出,完成激光增益介质与热沉的可靠低温焊接。

27.作为一种优选,在步骤二中所述的焊片材料为铟或者铟合金。

28.为了确保焊接过程中具有良好的结合效果,步骤一中,激光增益介质和热沉焊接面经过光学加工后的粗糙度均优于10nm。

29.为了有效确保清洗和活化效果,在步骤三中,所述等离子体为氩等离子体,且处理时间为三分钟。

30.为了确保具有良好的夹紧效果,以便于能在后续焊接过程中保证良好的结合效果,在步骤三中,所述夹具对增益介质和热沉施加压力方向垂直于焊接合面。

31.为了提高清洗效果,在步骤一中,对激光增益介质采用酒精和去离子水进行清洁处理。

32.为了保证清洗效果,在步二中,在清洗过程中,持续向等离子体清洗机内通入氩气,且调节氩气流量使等离子体清洗机内部压力维持在0.2~0.4mbar,清洗功率设置为30w。

33.作为一种优选,在步三中的惰性气体为氩气。

34.下面结合实施例和附图对本发明作进一步说明:

35.首先,将yb

3+

掺杂浓度为3%,尺寸为10*6*1mm3的yb:yag晶体板条的10mm*6mm面抛光并用酒精和去离子水清洗,除去抛光面粘附的杂质;同样,将紫铜热沉的焊接面也做抛光清洁处理;将处理好的yb:yag晶体板条、紫铜热沉以及长宽分别为10mm和6mm、厚度50μm铟焊片一同置于等离子清洗机内,利用氩等离子体处理三分钟,清洗并活化焊接面和焊料。其中,调节氩气流量使等离子体清洗机内部压力维持在0.2-0.4mbar,清洗功率设置为30w。但不限于此,本领域的技术人员,可以根据待焊接的材料和热沉材料的种类、焊接面积等条件的不同,对等离子体清洗机的等离子体功率、真空压力和处理时间进行调整。此时,经过氩等离子体处理后,焊接面以及铟焊料表面引入了极性基团和活性点,使焊接面之间具备了很强的粘附能力,在氩气惰性气体保护气氛下将等离子体处理后的铟焊片置于yb:yag增益介质和铜热沉的焊接面之间并利用夹具施加100n压力夹紧,使他们紧密贴合;随后将夹具整体置于在真空环境下静置1-2小时后将样品从夹具中取出,完成yb:yag增益介质与铜热

沉的可靠低温焊接。通过试验进行测定,其焊接后的结合效果好,稳定性优异,且装配后的散热效果理想,可以满足激光增益介质的散热需求。但不限于此,本领域的技术人员,可以根据待焊接的材料的种类和焊接面积等不同条件,对施加的压力的大小进行合理地调整,避免待焊接的材料因压力过大发生非预期的形变。

36.本发明中,先通过等离子体低温处理焊料、增益介质以及热沉,能够对待焊接表面进行活化,在焊接面引入极性基团和活性点,使焊接面之间具备了很强的粘附能力,进而能在无需加热融化的情况下实现低温焊接。由于采用低温焊接的方式,因此在焊接过程不需要对器件加热到较高的温度,解决了目前增益介质与热沉的焊接工艺中由于不同材料间热膨胀系数失配问题引起的应力问题,这样便不会在不同热膨胀系数的激光增益介质和热沉之间形成不可忽视的内部应力,确保了增益介质消光比不会降低,进一步保证了激光器的光束质量和可靠性,进一步提高了固体激光器的性能。同时,本发明有效解决了一些焊料容易在高温条件下容易氧化,且在氧化后易导致器件热阻增加,所需连接温度升高的问题,有效确保了器件焊接结合的可靠性,同时,降低了焊接条件要求,减少了焊接工艺的成本。

37.该方法制备工艺简单,有利于实现大规模批量化生产,同时,其焊接结合效果好,确保了激光增益介质除通光面外均能与热沉具有很好的接触,更有利于增益介质的散热,显著提高了增益介质的散热能力,消除了增益介质内部会形成较大温度梯度的问题,从而有效避免了激光增益介质在受热过程中因热应力造成变形的情况,将热应力对光学元件的危害降至了最低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1