一种用于改善钛合金焊接接头热影响区冲击韧性的方法

1.本发明属于钛合金焊接技术领域,具体的说,是涉及一种改善和提升高强度钛合金焊接接头热影响区韧性的方法。

背景技术:

2.钛合金具有熔点高、导热性差、高温下易氧化和吸收有害气体等特点,因此钛合金焊接性不高。目前国内外学者对于钛合金中厚板的焊接方法主要针对在等离子弧焊、电子束焊、窄间隙焊等。针对上述常用的钛合金焊接方法而言,学者们发现其焊接接头的冲击韧性普遍偏低,极大地限制了钛合金的应用场景,针对其冲击韧性差的特点,学者们展开了一系列的研究。

3.王金雪等人

1.对tc18钛合金材料分别使用tig(钨极氩弧焊)手工焊与电子束焊接的研究,结果发现,采用手工tig焊接方法可以大大的提高焊接接头的冲击韧性。该方法解决了目前钛合金冲击韧性低的问题,但同时手工tig焊热输入低,对于钛合金中厚板需要使用多层多道焊技术,大大的提高了钛合金的焊接周期,难以满足钛合金焊接领域的应用需求。

4.刘强等人

2.对ti-6a1-4v-0.5ni-0.05ru的钛合金石油管材采用热处理的方式发现,采用单级退火的方式,可以使钛合金以降低其自身强度的方式提高冲击韧性,且随着温度的升高,韧性提升也更加明显,即可以通过对于焊接接头进行焊后热处理的工艺实现冲击韧性的提升。但是对于大多数焊接场景,中厚尺寸的钛合金构件难以满足焊后热处理的条件,其操作复杂成本高。因此该方法的应用范围较窄,不具有通用性。

5.王青峰等人

3.通过原料熔炼-两相锻造-保温处理-轧制冷却的工艺过程开发了一种高冲击韧性的钛合金板材,其-10℃的冲击韧性可达50j以上。但是该工艺仅针对于特殊的海绵钛板材,且工艺过程极其严苛与复杂,不能应用于焊接接头领域。

6.至此,对于大部分学者的研究成果可以看出,大多数学者虽然通过一些方式解决了钛合金焊接接头冲击韧性的问题,但目前这些解决方法均不具有普适性与经济性,难以广泛应用于钛合金焊接领域。

7.钛合金在航空航天、船舶、医疗、汽车等领域有着广泛应用,这些领域对于钛合金的需求越来越大,并且都需要具有较强的在冲击载荷作用下吸收塑性变形功和断裂功的能力,所以,提高钛合金焊缝及热影响区的冲击韧性对于材料的应用场景非常重要。目前传统手工tig焊的焊接接头冲击性能高,但该焊接方法根本满足不了上述如此庞大的应用需求。因此,设计一种既保留原有高效率的焊接方式,又解决该方式下钛合金焊缝及热影响区的冲击韧性变差的问题的焊接方法,对于未来钛合金的发展是十分重要的。

8.[1]王金雪,袁鸿,余槐.tc18钛合金手工tig焊与电子束焊焊接接头的组织与性能对比[j].焊接,2010(03):33-35+69.

[0009]

[2]刘强,赵密锋,祝国川,李宁,谢俊峰,汪蓬勃,于洋,宋生印,尹成先.热处理对石油管材用ti-6al-4v-0.5ni-0.05ru钛合金组织和性能的影响[j].稀有金属材料与工程,

2021,50(07):2557-2567.

[0010]

[3]王青峰,姚川,郭凯,孟康,缪顿,张传友,王天生.一种高冲击韧性的钛合金板材及其加工工艺[p].河北省:cn109468492b,2020-07-07.

技术实现要素:

[0011]

本发明要解决的是钛合金高效焊接过程中焊接接头热影响区存在的冲击韧性与效率难以兼容的技术问题,提供了一种用于改善钛合金焊接接头热影响区冲击韧性的方法,在保留原有高效率焊接方式的基础上,能够提升钛合金焊接接头热影响区的冲击韧性。

[0012]

为了解决上述技术问题,本发明通过以下的技术方案予以实现:

[0013]

本发明提供了一种用于改善钛合金焊接接头热影响区冲击韧性的方法,包括:

[0014]

(1)对待焊钛合金工件的坡口及其附近区域进行清理;

[0015]

(2)对坡口表面使用手工tig电弧进行摆动预热处理,使坡口表面温度为963℃~1668℃;

[0016]

(3)坡口表面温度随空气中冷却至室温后,进行常规焊接作业。

[0017]

进一步地,所述摆动预热处理为焊枪头沿坡口走向移动的同时在坡口表面连续摆动。

[0018]

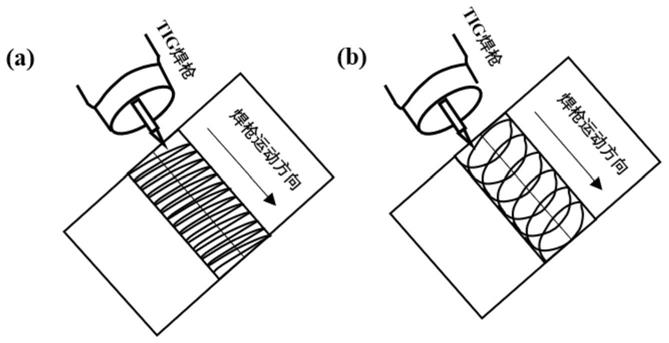

更进一步地,所述摆动预热处理的连续摆动路径为锯齿形连续摆动路径或圆弧形连续摆动路径。

[0019]

更进一步地,所述锯齿形连续摆动路径的摆动预热处理适用于厚度大于等于10mm的钛合金工件,tig电流为55~70a,电压为15~20v,摆速为5~12mm/s。

[0020]

更进一步地,所述圆弧形连续摆动路径的摆动预热处理适用于厚度小于10mm的钛合金工件,tig电流为55~65a,电压为16~20v,摆速为10~15mm/s。

[0021]

进一步地,所述常规焊接作业为电子束焊、等离子焊、激光焊、窄间隙熔化极焊中的一种。

[0022]

本发明的有益效果是:

[0023]

本发明提供了一种用于改善钛合金焊接接头热影响区冲击韧性的方法,在坡口表面先采用摆动预热处理,即通过摆动的手工tig电弧将坡口加热到钛合金相变温度以上后再进行冷却,使焊接接头热影响区形成一层相互交错互锁的显微组织;接着再进行正常的等离子弧焊、激光焊、电子束焊、窄间隙tig等高效焊接作业,该方法下形成的组织与原预热形成的交错互锁的组织实现缠结,保留下来部分手工tig摆动预热的组织特征,该组织特征实现了焊接接头热影响区位置冲击韧性的提升,有效解决了传统单一电子束焊、等离子焊、激光焊、窄间隙熔化极焊等焊接方法下,钛合金热影响区冲击韧性差的问题,使得高强度钛合金的焊接生产效率与热影响区冲击韧性得以兼顾。同时,本发明的技术方案操作简单方便,可以兼容多种现有焊接方法,因而具有很强的普适性。

附图说明

[0024]

图1为钛合金板材坡口摆动预热处理的连续摆动路径示意图;

[0025]

其中,(a)为锯齿形连续摆动路径,(b)为圆弧形连续摆动路径;

[0026]

图2为钛合金厚板i型坡口表面韧化处理示意图。

具体实施方式

[0027]

为能进一步了解本发明的发明内容、特点及效果,以下将结合实施例与附图来详细说明。

[0028]

传统的等离子弧焊、电子束焊、窄间隙tig等单层单道或多层多道焊接方法,获得的钛合金接头冲击韧性都比较差,其具体原因为:等离子弧焊、窄间隙焊、电子束焊过程中焊缝大多一次快速成形,焊接过程中受热均匀而稳定,组织中所形成的片层状α及针状α'组织带有明显的方向性,这种组织特点导致裂纹会沿着平行于这些组织的方向很容易发生扩展,导致其冲击韧性非常低。

[0029]

本发明针对多种传统高效率钛合金中厚板焊接方法,如传统单一的等离子弧焊、电子束焊、窄间隙tig焊接等接头热影响区冲击韧性差的问题,设计了用于改善钛合金焊接接头热影响区冲击韧性的方法,在焊前对坡口进行摆动预热处理,在手工摆动的热输入作用下,钛合金热影响区域冷却后会形成一种纵横交错,内部互锁的组织形态,可以是片层状α或针状α'组织,以此来提升钛合金热影响区的韧性。其具体步骤如下:

[0030]

步骤一,将待焊钛合金工件放置在工作台上,对待焊钛合金工件的坡口及其附近20mm内的母材区域进行清理,确保焊接区域的氧化物和油污等被清理干净。

[0031]

步骤二,对坡口表面使用手工tig电弧进行摆动预热处理,即焊枪头沿坡口走向移动的同时在坡口表面连续摆动,使坡口表面温度控制在963℃~1668℃之间。

[0032]

摆动预热处理的连续摆动路径可以参照现有技术的摆动焊接操作,一般为由多个运动路径单元重复排列而成,每个运动路径单元包括由坡口的a侧至b侧再回到a侧的坡口表面移动过程;其中,a侧和b侧分别为坡口的两侧边缘。

[0033]

下面以两种常用的连续摆动路径举例说明:

[0034]

如图1(a)所示,摆动预热处理可以采用锯齿形连续摆动路径,即焊枪头在坡口表面沿折线移动,其运动路径单元是由坡口的a侧移动至b侧后,通过手的扭力使焊枪轴线产生15

°

~30

°

的角度,再回到a侧通过手的扭力使焊枪产生15

°

~30

°

的角度,向b侧移动,如此往复实现连续摆动。对于厚度大于等10mm的钛合金工件优选采用锯齿形连续摆动路径,tig电流控制在55~70a之间,电压控制在15~20v之间,摆速在5~12mm/s范围内,以保证坡口表面温度控制在963℃~1668℃之间。

[0035]

如图1(b)所示,摆动预热处理可以采用圆弧形连续摆动路径,即焊枪头在坡口表面呈弧线移动,其运动路径单元是由坡口的a侧移动至b侧后,通过手的扭力使焊枪产生40

°

~60

°

的角度,再回到a侧通过手的扭力使焊枪产生40

°

~60

°

的角度,向b侧移动,如此往复实现连续摆动。对于10mm以下厚度的钛合金工件优选采用圆弧形连续摆动路径,tig电流控制在55~65a之间,电压控制在16~20v之间,摆速在10~15mm/s范围内,以保证坡口表面温度控制在963℃~1668℃之间。

[0036]

3.坡口表面摆动预热处理完成后,坡口表面温度随空气中冷却至室温,坡口表面则形成韧化处理层,如图2所示。至此,完成对焊接坡口附近材料的韧化处理,可以进行后续的正常焊接作业,包括电子束焊、等离子焊、激光焊、窄间隙熔化极焊等。

[0037]

实施例1:

[0038]

本实施例针对一种壁厚为8mm的近α型高强钛合金管材的i型坡口焊接,具体包括:

[0039]

1.将待焊的钛合金工件放置在工作台上,对待焊钛合金工件的i型坡口区域进行

表面清理,确保焊接区域的氧化物和油污等被清理干净。

[0040]

2.对步骤1表面清理干净的钛合金管材直接使用电子束焊接的方法进行焊接,电子束焊接参数为加速电压120kv,电子束流30ma,聚焦电流2090ma,焊接速度800mm/min,将焊接好的钛合金管材按照gb/t229-2020标准截取冲击试样后,冲击试验显示电子束焊接钛合金管材的常温冲击性能范围在40~50j。

[0041]

3.对步骤1表面清理干净的钛合金i型坡口先使用手工tig电弧进行摆动预热处理,摆动预热处理采用圆弧形连续摆动路径。tig电流为50~65a之间,电压控制在16~20v之间,摆速10~15mm/s,坡口表面温度控制在963℃~1668℃之间,随后在空气中冷却至室温,至此,完成对于坡口表面的韧化处理。

[0042]

4.对步骤3韧化处理后的钛合金管材采用与步骤2相同的电子束焊工艺焊接,并按照gb/t229-2020标准截取冲击试样后,冲击试验显示韧化后电子束焊接钛合金管材的冲击性能范围在55~65j,相比于步骤2得到的钛合金管材冲击性能提升大约37.5%。

[0043]

实施例2:

[0044]

本实施例针对一种壁厚为20mm的近α型高强钛合金中厚板的i型坡口焊接,具体包括:

[0045]

1.将待焊的钛合金工件放置在工作台上,对待焊钛合金工件的i型坡口区域进行表面清理,确保焊接区域的氧化物和油污等被清理干净。

[0046]

2.对步骤1表面清理干净的钛合金管材直接使用电子束焊接的方法进行焊接,电子束焊接参数为加速电压130kv,电子束流100ma,聚焦电流2050ma,焊接速度1000mm/min,将焊接好的钛合金管材按照gb/t229-2020标准截取冲击试样后,冲击试验显示电子束焊接钛合金管材的常温冲击性能范围在10~20j。

[0047]

3.对步骤1上述表面清理干净的钛合金坡口先使用手工tig电弧进行摆动预热处理,摆动采用锯齿形摆动路径。tig电流为55~70a之间,电压控制在15~20v之间,摆速5~12mm/s,坡口表面温度控制在963℃~1668℃之间,随后在空气中冷却至室温,至此,完成对于坡口表面的韧化处理,如图2所示。

[0048]

4.对步骤3韧化处理后的钛合金管材采用与步骤2相同的电子束焊工艺焊接,并按照gb/t229-2020标准截取冲击试样后,冲击试验显示电子束焊接钛合金管材的冲击性能范围在35~45j,相比于步骤2得到的钛合金管材冲击性能提升大约133.3%。

[0049]

根据以上两个实施例可知,钛合金韧化处理后,进行电子束焊时热影响区冲击性能可以大幅提升;该韧化效果同样适用于其他焊接工艺,如等离子焊、激光焊、窄间隙熔化极焊。

[0050]

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1