高精度铝型材折弯机构的制作方法

1.本实用新型涉及高精度铝型材折弯机构。

背景技术:

2.铝型材折弯机中的折弯机构,包括:机架,在机架上设置有主轴,在主轴上设置有轮模,在轮模上设置有能够容纳铝型材内壁的轮槽,在机架的外侧设置有与主轴相连的弯管臂,在弯管臂上设置有与轮模相对齐的滑板模,在滑板模上设置有能够容纳铝型材外壁的凹槽,在主轴上设置有第一链轮,在机架上设置有减速机,在减速机上设置有第二链轮,第一链轮与第二链轮之间通过链条相连,减速机驱动第二链轮转动就能通过链条带动第一链轮及主轴一起转动,从而使与主轴相连的轮模及夹模座一起转动。在弯管过程中,当轮模与弯管臂上的滑板模夹持住铝型材后,启动减速机,使第二链轮和第一链轮往弯折方向转动,主轴带动轮模与夹模往弯折方向转动,从而使轮模与滑板模之间的铝型材被弯曲成型。在铝型材被弯曲成型后,滑板模与轮模不再夹持铝型材,工作人员在将弯曲成型的铝型材取走后,启动减速机,使第二链轮和第一链轮往复位方向转动,使弯管臂与轮模旋转至初始位置。上述折弯机构存在以下缺点:1、在弯折过程中,链条与第一、第二链轮之间存在较大的摩擦力,链轮容易磨损链条,这就容易使链条的节距变大,从而容易出现与链轮脱节以及影响弯折精度的情况,甚至会出现链条断裂的情况,这样不仅容易出现生产事故,而且还大大降低了折弯机构的使用期限;2、在弯折完成后,铝型材会紧紧得卡在轮模的轮槽中,不能很好得进行脱模工作,在强行脱模的过程中容易损伤铝型材;3、轮模的轮槽和滑模板的凹槽只能夹紧铝型材的上下两端,铝型材的内壁凸筋无法进行夹紧,折弯过程中容易出现内壁凸筋翘料的情况。

技术实现要素:

3.本实用新型的目的是提供一种弯折质量高、方便脱模的高精度铝型材折弯机构。

4.为实现上述目的,本实用新型所采用的技术方案是:高精度铝型材折弯机构,包括:机架,在机架上设置有能够在机架中转动的主轴管,在主轴管的下端设置有第一齿轮,在位于主轴管右侧的机架上设置有伺服电机,在伺服电机的输出轴上连接有第二齿轮,在位于第二齿轮上方的机架中滑动设置有齿条板,在齿条板的底部设置有第一齿条,在齿条板的左端前侧部设置有第二齿条,齿条板上的第一齿条与第二齿轮相啮合,齿条板上的第二齿条与第一齿轮相啮合;在机架上设置有夹模座,在夹模座上设置有动夹模,在动夹模的顶夹面上设置有能够容纳铝型材外壁凸筋的若干第一凹槽,在机架的外侧设置有与主轴管相连的弯管臂,在弯管臂上设置有滑板模,在滑板模的顶夹面上设置有能够容纳铝型材外壁凸筋的若干第二凹槽,动夹模上的第一凹槽分别与滑板模上的第二凹槽一一对齐;在机架上设置有安装座,在安装座上设置有t型轴承孔,在t型轴承孔中设置有轴承,主轴管的顶端与轴承的内环紧配合,在主轴管中穿设有一根不干涉主轴管转动的转轴,转轴的上端穿过轴承后向上伸出于安装座,转轴的下端向下伸出于主轴管,在机架的底部设置有升降机

构,升降机构与转轴的下端相连,在转轴的上端套装有由若干相互独立的轮模组成的轮模组,在各相邻的轮模之间留有能够与铝型材内壁凸筋相适配的环形间隙,在安装座上设置有与动夹模相对应的定夹模,在定夹模的顶夹面上设置有若干能够容纳铝型材内壁凸筋的第三凹槽,各第三凹槽分别与各轮模之间的环形间隙一一对齐,在转轴的顶部设置有能够限制轮模组的压挡机构。

5.进一步的,前述的高精度铝型材折弯机构,其中,齿条板与机架之间的连接结构为:在齿条板的右端设置有导向孔,在机架的左端设置有滑槽腔,齿条板的左端伸入到滑槽腔中、并能在滑槽腔中左右滑动,齿条板左端的第二齿条伸入到滑槽腔中后与主轴管上的第一齿轮相啮合,在机架的右端设置有螺纹通孔,在螺纹通孔上螺纹连接有导柱座,在导柱座上设置有导向柱,导向柱滑动穿设在导向孔中。

6.进一步的,前述的高精度铝型材折弯机构,其中,在机架的右端连接有护挡板,在护挡板上设置有通孔,护挡板与机架相连时,导柱座位于通孔中。

7.进一步的,前述的高精度铝型材折弯机构,其中,在位于齿条板上方的机架上设置有螺纹通孔,在螺纹通孔中螺纹连接有齿条压盖,齿条压盖的底端与齿条板相靠近,齿条压盖与齿条板之间的间隙为3~6mm。

8.进一步的,前述的高精度铝型材折弯机构,其中,在齿条压盖上开设有注油孔。

9.进一步的,前述的高精度铝型材折弯机构,其中,所述升降机构为升降油缸,升降油缸与转轴之间的连接结构为:在转轴的底部开设有螺纹孔,在升降油缸的输出轴上设置有螺纹柱,螺纹柱与螺纹孔螺纹连接。

10.进一步的,前述的高精度铝型材折弯机构,其中,所述压挡机构为并帽,在转轴的顶端设置有外螺纹,并帽与转轴上的外螺纹螺纹连接。

11.进一步的,前述的高精度铝型材折弯机构,其中,所述滑板模的长度为0.8~1m。

12.进一步的,前述的高精度铝型材折弯机构,其中,第一齿轮与主轴管之间通过键连接,第二齿轮与伺服电机的输出轴之间也通过键连接。

13.本实用新型的优点在于:第二齿轮通过与第一齿条之间的齿轮传动带动齿条板运动,再通过齿条板上的第二齿条与第一齿轮之间的齿轮传动进行弯管、复位的工作,大大提高了传动平稳性及传动精度,由于齿轮传动能够保证准确的传动比以及实现恒定的瞬时传动比,这样就能保证弯折精度。而且第一齿轮、第二齿轮分别与齿条板上的第二齿条、第一齿条之间的啮合结构具有较高的耐磨性,这样就能提高弯折机构的使用寿命;在折弯铝型材的过程中,轮模组中的各轮模能够夹紧铝型材本体及内壁凸筋,这样就不会出现内壁凸筋翘料的情况,大大提高了折弯质量;在进行脱模时,只需通过升降油缸驱动转轴带动并帽向上不再压着轮模组中的各轮模,各轮模之间就不会再夹紧铝型材的内壁凸筋,这样就方便铝型材从轮模组上进行脱模工作。

附图说明

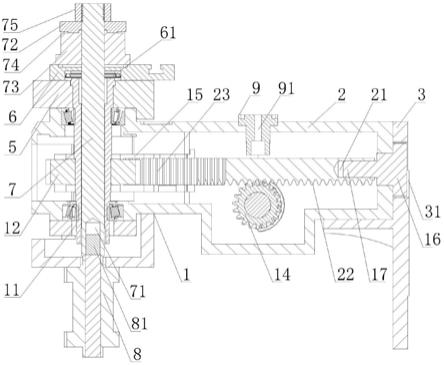

14.图1是本实用新型所述的高精度铝型材折弯机构的立体结构示意图。

15.图2是本实用新型所述的高精度铝型材折弯机构的俯视结构示意图。

16.图3是图2中a

‑

a方向的剖视结构示意图。

具体实施方式

17.下面结合附图及优选实施例对本实用新型所述的技术方案作进一步说明。

18.如图1、图2、图3所示,本实用新型所述的高精度铝型材折弯机构,包括:机架1,在机架1上设置有能够在机架1中转动的主轴管11,在主轴管11的下端键连接有第一齿轮12,在位于主轴管12右侧的机架1上设置有伺服电机13,在伺服电机13的输出轴上键连接有第二齿轮14,在位于第二齿轮14上方的机架1中滑动设置有齿条板2,齿条板2与机架1之间的连接结构为:在机架1的左端设置有滑槽腔15,齿条板2的左端伸入到滑槽腔15中、并能在滑槽腔15中左右滑动,在机架1的右端设置有螺纹通孔,在螺纹通孔上螺纹连接有导柱座16,在导柱座16上设置有导向柱17,在齿条板2的右端设置有导向孔21,导柱座16上的导向柱17滑动穿设在齿条板2的导向孔21中,在机架1的右端连接有护挡板3,在护挡板3上设置有通孔31,护挡板3与机架1相连时,导柱座16位于通孔31中。导柱座16位于护挡板3上的通孔31中就不容易被碰触而发生位移,导柱座16上的导向柱17就能与齿条板2上的导向孔21形成良好的导向作用。在齿条板2的底部设置有第一齿条22,在齿条板2的左端前侧部设置有第二齿条23,齿条板2上的第一齿条22与伺服电机13上的第二齿轮14相啮合,齿条板2上的第二齿条23伸入到滑槽腔15中后与主轴管11上的第一齿轮12相啮合。

19.在机架1上设置有夹模座4,在夹模座4上设置有动夹模41,在动夹模41的顶夹面上设置有能够容纳铝型材外壁凸筋的若干第一凹槽42,在机架1的外侧设置有与主轴管11相连的弯管臂5,在弯管臂5上设置有长度为0.8m~1m的滑板模51,在滑板模51的顶夹面上设置有能够容纳铝型材外壁凸筋的若干第二凹槽,动夹模41上的第一凹槽42分别与滑板模51上的第二凹槽一一对齐;在机架1上设置有安装座6,在安装座6上设置有t型轴承孔,在t型轴承孔中设置有轴承61,主轴管11的顶端与轴承61的内环紧配合,在主轴管11中穿设有一根不干涉主轴管11转动的转轴7,转轴7的上端穿过轴承61后向上伸出于安装座6,转轴7的下端向下伸出于主轴管11,在机架1的底部设置有升降油缸8作为升降机构,在升降油缸8的输出轴上设置有螺纹柱81,在转轴7的底部开设有螺纹孔71,升降油缸8上的螺纹柱81与转轴7上的螺纹孔71螺纹连接,从而将转轴7与升降油缸8固定连接。在转轴7的上端套装有由若干相互独立的轮模组成的轮模组,在各相邻的轮模之间留有能够与铝型材内壁凸筋相适配的环形间隙。本实施例中,轮模组由第一轮模72和第二轮模73组成,在第一轮模72和第二轮模73之间留有能够容纳铝型材内壁凸筋的环形间隙74。在安装座6上设置有与动夹模41相对应的定夹模62,在定夹模62的顶夹面上设置有若干能够容纳铝型材内壁凸筋的第三凹槽,各第三凹槽分别与各轮模之间的环形间隙一一对齐。本实施例中,在定夹模62的顶夹面上设置有一条能够容纳铝型材内壁凸筋的第三凹模63,第三凹槽63与第一轮模72、第二轮模73之间的环形间隙74相对齐。在转轴7的顶部设置有外螺纹,在外螺纹上螺纹连接有并帽75作为限制轮模组中第一轮模72和第二轮模73的压挡机构。

20.本实施例中,在位于齿条板2上方的机架1上设置有螺纹通孔,在螺纹通孔中螺纹连接有齿条压盖9,齿条压盖9的底端与齿条板2相靠近,齿条压盖9与齿条板2之间的间隙为3~6mm,在齿条压盖9上开设有注油孔91,工作人员能够往注油孔91中注入润滑油对齿条板2上的第一齿条22和第二齿条23进行润滑,从而减少第一齿条22与第二齿轮14、第二齿条23与第一齿轮12之间的摩擦力。

21.本实用新型的工作原理如下:先将铝型材送往动夹模41和定夹模62之间,然后动

夹模41和定夹模62对合后将铝型材固定住,此时,铝型材的外壁凸筋卡入到动夹模41上的第一凹槽42内,铝型材的内壁凸筋卡入到定夹模62上的第三凹槽63内及第一轮模72与第二轮模73之间的环形间隙74内。然后启动升降油缸8,升降油缸8向下拉动转轴7,转轴7上的并帽75向下压挡在第一轮模72上,使第一轮模72向下施加作用力与第二轮模73一起夹住铝型材的内壁凸筋,从而进一步固定住铝型材。然后滑板模51贴靠在铝型材的外壁上,铝型材的外壁凸筋卡入到滑板模51上的第二凹槽中,然后启动伺服电机13,伺服电机13驱动第二齿轮14逆时针转动,第二齿轮14通过与第一齿条22之间的齿轮传动带动齿条板2向左运动,齿条板2通过第二齿条23与第一齿轮12之间的齿轮传动带动主轴管11及弯管臂5往弯折方向转动,弯管臂5上的滑板模51绕着第一轮模72、第二轮模73将铝型材进行折弯,本实施例中,采用0.8m~1m长的滑板模51在折弯过程中能够让铝型材受到的推力分散开来,防止铝型材受到过大的推力后出现变形。折弯完成后,伺服电机13驱动第二齿轮14顺时针转动,第二齿轮14通过与第一齿条22之间的齿轮传动带动齿条板2向右运动,齿条板2通过第二齿条23与第一齿轮12之间的齿轮传动带动主轴管11及弯管臂5往复位方向转动,再松开动夹模41和定夹模62,然后启动升降油缸8,升降油缸8向上顶推转轴7,转轴7上的并帽75向上远离第一轮模72,使第一轮模72和第二轮模73不再夹紧铝型材的内壁凸筋,这样就能轻松地将铝型材从第一轮模72与第二轮模73之间取出。

22.本实用新型的优点在于:第二齿轮通过与第一齿条之间的齿轮传动带动齿条板运动,再通过齿条板上的第二齿条与第一齿轮之间的齿轮传动进行弯管、复位的工作,大大提高了传动平稳性及传动精度,由于齿轮传动能够保证准确的传动比以及实现恒定的瞬时传动比,这样就能保证弯折精度。而且第一齿轮、第二齿轮分别与齿条板上的第二齿条、第一齿条之间的啮合结构具有较高的耐磨性,这样就能提高弯折机构的使用寿命;在折弯铝型材的过程中,轮模组中的各轮模能够夹紧铝型材本体及内壁凸筋,这样就不会出现内壁凸筋翘料的情况,大大提高了折弯质量;在进行脱模时,只需通过升降油缸驱动转轴带动并帽向上不再压着轮模组中的各轮模,各轮模之间就不会再夹紧铝型材的内壁凸筋,这样就方便铝型材从轮模组上进行脱模工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1