一种发光器件的压装机的制作方法

1.本实用新型属于装配设备技术领域,具体涉及一种发光器件的压装机。

背景技术:

2.发光器件通常包括光源和用于保护光源的透光壳体,其中光源通常是焊接于pcb基板上,该发光器件组装时,需要先在整版基板上插电源线和电阻丝,然后将整板分成一个个单独的基板,再将壳体倒置式地放入载具中,将基板放入壳体正上方,再用压模将基板压入壳体内,然后将壳体翻转过来再人工弯线。这种组装方式耗费的工时多,并且装配精度依赖工人的熟练度,无法得到可靠的保证。

3.此外,现有的压合装置通常只能用于一个规格的壳体和基板组装,换型困难,操作不灵活,通用性差,难以推广。

技术实现要素:

4.本实用新型的目的是提供一种发光器件的压装机,以解决装配效率低、精度和品质难以保证、以及通用性差的问题。

5.本实用新型提供了如下的技术方案:

6.一种发光器件的压装机,包括壳体上料机构、循环输送机构和顶压机构;

7.所述壳体上料机构包括壳体弹仓和壳体上料装置,所述壳体弹仓包括用于平铺式存放复数个壳体的托盘;所述壳体上料装置包括预上料装置、缓存线和终上料装置,所述预上料装置的机械手可从所述托盘上抓取一排壳体至所述缓存线;所述终上料装置的机械手可从所述缓存线吸附一排壳体至所述循环输送机构;

8.所述循环输送机构包括输送线、驱动装置和载具,所述输送线的运行轨迹为水平的环形,所述输送线由所述驱动装置驱动而循环运转,所述输送线上设有基板上料工位、壳体上料工位和压合工位,所述载具可拆卸地安装于所述输送线上,所述载具设有用于支撑所述基板的凸缘和用于支撑所述壳体的环形的限位槽,所述凸缘位于所述限位槽的内侧,在压合动作之前,所述基板预置于所述壳体底部的敞口部内;

9.所述顶压机构位于所述压合工位上,所述顶压机构包括相对安装的压合限位装置和压合装置,所述输送线可间歇性地将所述载具输送至所述压合限位装置与所述压合装置之间;所述压合限位装置和所述压合装置的输出端分别安装第一压紧件和第二压紧件,所述第一压紧件可下行直至抵接壳体的顶部,所述载具的底部设有供所述第二压紧件插入的插孔,所述第二压紧件可上行而伸入所述插孔内直至将基板顶入所述壳体内与所述壳体过盈配合。

10.优选的,所述输送线包括架体,所述架体上设有环形的输送轨道,所述输送轨道内滑动式安装复数个由所述驱动装置移动的输送板,所述载具固定安装于所述输送板上;复数个所述输送板均安装于一根皮带上;所述驱动装置包括驱动电机和安装于所述驱动电机的输出轴上的皮带轮,所述皮带轮啮合所述皮带而带动所述皮带运转。

11.进一步的,所述循环输送机构还包括用于对载具精定位的二次定位装置,所述二次定位装置安装于所述输送线的压合工位处;所述二次定位装置包括翻转驱动件、转轴、第一传动臂、连杆、压板和定位销,所述翻转驱动件安装于所述架体上,所述翻转驱动件传动式连接所述转轴以旋转所述转轴,所述第一传动臂的根部固接于所述转轴上,所述第一传动臂的自由端铰接所述连杆,所述连杆的另一端铰接所述压板,所述压板的底部固接所述定位销,所述输送板上设有与所述定位销的直径配合的销孔,所述翻转驱动件可改变所述定位销的高度,使定位销插入最接近该定位销的销孔内。

12.优选的,所述翻转驱动件为摆杆气缸,所述摆杆气缸的输出杆上铰接有第二传动臂,所述摆杆气缸可驱动所述第二传动臂正转或者反转,所述第二传动臂的根部也固接所述转轴。

13.优选的,所述架体的底部安装支撑架,所述翻转驱动件固定于所述支撑架上;所述支撑架上相对地安装两个油压缓冲器,所述第二传动臂的自由端位于两个所述油压缓冲器之间,所述第二传动臂正转、反转到位时交替地抵接两个油压缓冲器。

14.优选的,所述架体上沿竖直方向安装至少两根导向管,所述压板上安装与所述导向管的内孔适配的导向柱,所述导向柱插入所述导向管中,所述导向柱在所述压板升降过程中对所述压板导向。

15.优选的,所述载具内于同一水平圆周上间隔地设置复数个所述凸缘,所述第二压紧件的顶部于同一水平圆周上间隔地设置复数个顶块,所述顶块可穿过相邻两个所述凸缘之间的空隙后顶起基板。

16.优选的,所述预上料装置的机械手安装于第一xy轴模组上,所述预上料装置的机械手包括支撑板和安装于该支撑板上的壳体抓取组件和托盘吸取组件,所述壳体抓取组件包括第一气缸和由所述第一气缸驱动张合的夹板,所述夹板上设有一排用于夹持壳体的夹槽;所述托盘吸取组件包括第二气缸和安装于所述第二气缸的输出端上的吸盘,所述第二气缸可升降所述吸盘,所述吸盘连接负压发生器,所述第一xy轴模组可将吸附有空托盘的吸盘移栽至空托盘弹仓正上方。

17.进一步的,所述缓存线位于所述输送轨道围合的环形空间内,所述第一xy轴模组可将所述抓取有壳体的夹板移栽至所述缓存线的正上方;所述缓存线上设有用于将壳体向终上料装置的一侧输送的传送带。

18.优选的,所述终上料装置包括第二xy轴模组和安装于所述第二xy轴模组上的变距抓取组件,所述变距抓取组件用于将所述传送带上间隔分布的一排壳体抓取至所述输送线的壳体上料工位上,且将所抓取的壳体变距为适配壳体上料工位上的载具间距;所述第二xy轴模组用于将所述变距抓取组件移栽至所述缓存线的正上方。

19.进一步的,所述变距抓取组件包括升降丝杠、连接板、变距驱动件、连杆组件和手指气缸,所述升降丝杠安装于所述第二xy轴模组的x轴模组上,所述连接板竖直地安装于所述升降丝杠的滑块上,所述升降丝杠用于改变所述手指气缸的高度;所述变距驱动件沿x轴方向安装于所述连接板上,所述连杆组件包括多个滑座,其中最端部的一个滑座为相对于所述连接板固定的定滑座,其他滑座均为可水平滑动的动滑座,且一个所述动滑座固定连接所述变距驱动件的滑块;每个所述滑座上均呈交叉状地铰接两根传动杆,相邻的所述传动杆端部也互相铰接;每个所述滑座上均安装一个用于夹取壳体的手指气缸。

20.优选的,所述连接板上设有沿x轴方向延伸的导轨撑条,所述导轨撑条上安装直线导轨;各个动滑座适配性地安装于所述直线导轨上,所述直线导轨用于对所述动滑座的平移进行导向。

21.本实用新型的有益效果是:

22.本实用新型整体布局有壳体上料机构、循环输送机构和顶压机构,各个机构之间协作配合有序,实现对工件的上料、输送和压合等一系列的自动化作业,提高了组装效率和精度,保证了稳定的装配品质。

23.本实用新型对壳体上料,先通过预上料装置将壳体抓取至缓存线,在缓存线将壳体排列整齐后,再利用终上料装置将壳体吸附至输送线上,其中终上料装置采用变距上料,使壳体的间距能灵活地与输送线上的载具间距适配,提高了设置的通用性。

24.本实用新型的压合机构可以通过更换不同高度的载具,来匹配不同规格的壳体,使不同壳体的顶部均能与第一压紧件的压腔贴合,实现压合基准面保持统一,保证了压合动作的准确性,且进一步提高了设备的通用性。

附图说明

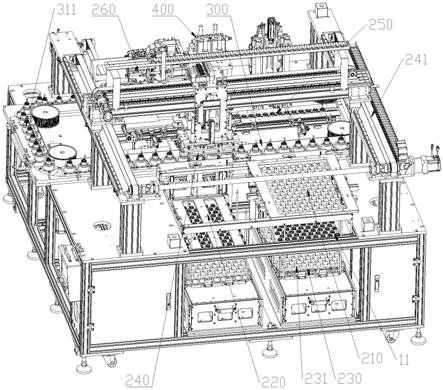

25.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

26.图1是本实用新型的壳体和基板位于载具上的结构示意图;

27.图2是本实用新型的俯视结构示意图;

28.图3是本实用新型的立体结构示意图;

29.图4是本实用新型的预上料装置结构示意图;

30.图5是本实用新型的终上料装置结构示意图;

31.图6是本实用新型的终上料装置的变距抓取组件的结构示意图;

32.图7是本实用新型的循环输送机构的立体结构示意图;

33.图8是本实用新型的循环输送机构的另一视角的立体结构示意图;

34.图9是图8中a部分的放大示意图;

35.图10是图8中b部分的放大示意图;

36.图11是本实用新型的载具与第二压紧件的位置关系示意图;

37.图12是本实用新型的第一压紧件的结构示意图。

38.图中标记为:

39.11.壳体;12.基板;

40.200.壳体上料机构;210.工作弹仓;211.x轴基准;212.y轴基准;220.空托盘弹仓;230.托盘;231.定位块;240.预上料装置;241.第一xy轴模组;242.支撑板;243.第一气缸;244.夹板;245.夹槽;246.第三气缸;247.第二气缸;248.吸盘;250.缓存线;260.终上料装置;261.第二xy轴模组;262.变距抓取组件;2621.升降丝杠;2622.连接板;2623.变距驱动件;2624.手指气缸;2625.导轨撑条;2626.直线导轨;2627.定滑座;2628.动滑座;2629.传动杆;

41.300.循环输送机构;310.输送线;311.基板上料工位;312.壳体上料工位;313.压合工位;314.架体;315.输送板;316.限位边;317.销孔;320.驱动装置;321.皮带;322.驱动

电机;323.皮带轮;324.传动轮;330.载具;331.凸缘;332.限位槽;333.插孔;

42.400.顶压机构;410.压合限位装置;411.第一压紧件;412.压腔;413.线腔;420.压合装置;421.第二压紧件;422.顶块;

43.500.二次定位装置;510.翻转驱动件;511.转轴;512.第一传动臂;513.第二传动臂;514.连杆;515.压板;516.定位销;517.支撑架;518.油压缓冲器;519.导向管;520.导向柱。

具体实施方式

44.实施例1

45.一种发光器件的压装机,用于将发光器件的壳体11与基板12压合成一个整体部件,如图1所示,壳体11为上窄下宽的喇叭形结构。如图2和图3所示,本压装机主要包括壳体上料机构200、基板上料机构、循环输送机构300和顶压机构400。

46.壳体上料机构200包括壳体弹仓和壳体上料装置,其中,壳体弹仓包括两组并列设置的工作弹仓210和空托盘弹仓220,工作弹仓210和空托盘弹仓220均设有多层用于平铺式存放复数个壳体的托盘230,托盘230上阵列有用于定位壳体的定位块231,上料时将壳体11扣于定位块231上;托盘230由升降模组间歇性地提升至设定的高度,便于机械手抓取壳体11;当托盘230上的壳体全部被取走后,再由机械手将空托盘吸附至空托盘弹仓220中,由空托盘弹仓的升降模组将该空托盘降下,便于存放下一个空托盘。

47.其中,如图2所示,工作弹仓210设置x轴基准211和y轴基准212,x轴基准211和y轴基准212的交点位于托盘的左上角,将托盘230上料于工作弹仓210上时,对于不同尺寸规格的托盘而言,都要使托盘的左上角对齐x轴基准211和y轴基准212的交点,便于预上料装置240精确定位抓取点的原始坐标。

48.壳体上料装置包括预上料装置240、缓存线250和终上料装置260,预上料装置240的机械手可从工作弹仓210的托盘上抓取一排壳体至缓存线250;终上料装置260的机械手可从缓存线250吸附一排壳体至循环输送机构300。

49.其中,预上料装置240的机械手安装于第一xy轴模组241上,第一xy轴模组241可在xy平面内移动预上料装置的机械手,预上料装置的机械手包括支撑板242和安装于该支撑板242上的壳体抓取组件和托盘吸取组件。

50.如图4所示,支撑板242安装于第一xy轴模组241的y轴模组滑块上,壳体抓取组件包括第一气缸243和一对由第一气缸243驱动张合的夹板244,夹板244上设有一排用于夹持壳体的夹槽245,本实施例中夹槽245的数量为七个,也可以选用其他数量,取料时第一气缸243驱动一对夹板244相向移动直至将壳体11夹紧于夹槽245内。可在支撑板242上安装起升降功能的第三气缸246,第一气缸243安装于第三气缸246上,便于夹板244夹取壳体后略升起夹板,防止夹板244在移动过程与其下方的托盘干涉。

51.托盘吸取组件包括第二气缸247和安装于第二气缸247的输出端上的吸盘248,第二气缸247安装于支撑板242上,吸盘数量优选有两组,每组至少两个吸盘,两组吸盘分别位于夹板244的前后两侧。第二气缸247可升降吸盘248,吸盘248连接负压发生器,当需要移走工作弹仓210上的空托盘时,第一xy轴模组241将吸盘248移动至该空托盘的上方,第二气缸247先降下吸盘248,使吸盘靠近空托盘,然后开启连接吸盘气管的电磁阀,使吸盘248牢固

地吸附托盘上的定位块231,将托盘吸起,第二气缸247再升起吸盘248,然后第一xy轴模组241移动吸盘248至空托盘弹仓220正上方,再吸盘破真空,卸下空托盘。

52.本设备将壳体抓取组件和托盘吸取组件集成在预上料装置上,二者之间的动作互不干涉,且占用空间小,提高了设备的紧凑性。

53.如图7和图8所示,循环输送机构300包括输送线310、驱动装置320和载具330,输送线310的运行轨迹为水平的环形,输送线310由驱动装置320驱动而循环运转,输送线310上设有基板上料工位311、壳体上料工位312和压合工位313,工作时,先将基板12移栽至基板上料工位311,再将壳体11上料于壳体上料工位312,并且壳体11放置于基板12上方,然后再在压合工位313将基板12压合于壳体11内。

54.具体地,输送线310包括架体314,架体314上设有环形的输送轨道,输送轨道内滑动式安装复数个由驱动装置320移动的输送板315,输送轨道的外侧壁设有条形的限位槽,限位槽的开口水平地朝向输送轨道的内侧,输送板315的外侧设有可水平地插入限位槽的限位边316,输送板315的限位边316可沿着该限位槽滑动;输送板315的另一侧均由螺栓安装于一根皮带321上,由该皮带321带动各个输送板315在输送轨道内移动。驱动装置320包括驱动电机322和安装于驱动电机322的输出轴上的皮带轮323,皮带轮323啮合皮带321而带动皮带运转,在输送轨道的两个对角处均安装皮带轮323,另外两个对角处均安装与皮带321啮合的传动轮324,通过传动轮324与皮带轮323配合同时驱动皮带321循环运转。

55.复数个载具330通过螺栓可拆卸地固定安装于各个输送板315上。如图1和图11所示,载具330设有用于支撑基板12的凸缘331和用于支撑壳体11的环形的限位槽332,凸缘331位于限位槽332的内侧,在进行压合动作之前,基板12预置于壳体11底部的敞口部内,二者之间为非固定连接。

56.如图7所示,顶压机构400位于压合工位313上,顶压机构400包括相对安装的压合限位装置410和压合装置420,输送线310可间歇性地将载具330输送至压合限位装置410与压合装置420之间。压合限位装置410和压合装置420的驱动件均为气缸,压合限位装置410和压合装置420的气缸活塞杆上分别安装第一压紧件411和第二压紧件421,第一压紧件411可下行直至抵接壳体11的顶部,对壳体在高度方向上限位,为压合装置420压合基板12做好准备,其中,如图12所示,第一压紧件411的底部具有与壳体11的顶部仿形的压腔412和用于插入导线的线腔413,压腔412可稳定地压紧壳体的顶部而对壳体进行限位,线腔413可避开基板12上插装的导线,防止压合时与导线之间发生干涉。

57.载具330的底部设有供第二压紧件421插入的插孔333,第二压紧件421可上行而伸入插孔333内,直至将基板12顶入壳体11内,使其与壳体11过盈配合,将二者固定连接。其中,可更换不同高度的载具330,使不同规格的壳体顶部均位于同一水平的压合基准面上,以补偿壳体11自身的高度差,使压合装置420能与压合限位装置410可靠地配合,提高顶压机构的通用性。

58.优选载具330内于同一水平圆周上间隔地设置复数个凸缘331,第二压紧件421的顶部于同一水平圆周上间隔地设置复数个顶块422,顶块422与凸缘331的位置互相错开,因此顶块422受到第二压紧件421驱动可穿过相邻两个凸缘331之间的空隙后顶起基板12。凸缘331与顶块422的配合,既可靠地支撑了基板,又能顶起基板,两个动作互不干涉。

59.进一步的,缓存线250上设有壳体缓存工位,壳体缓存工位位于输送轨道围合的环

形空间内,第一xy轴模组241可将抓取有壳体的夹板244移栽至壳体缓存工位的正上方,第一气缸243松开夹板244,将壳体降落至壳体缓存工位的传送带上,然后将传送带上的壳体按统一的方向排序后,由传送带向终上料装置260的一侧输送壳体。壳体缓存工位的传送带沿x轴方向安装。

60.如图5和图6所示,终上料装置260包括第二xy轴模组261和安装于第二xy轴模组261上的变距抓取组件262,第二xy轴模组261可在xy平面内移动变距抓取组件262,将壳体缓存工位上的传送带上间隔分布的一排壳体抓取至壳体上料工位312的正上方。同时,变距抓取组件262将所抓取的壳体变距为适配壳体上料工位312上的载具间距,实现对壳体精确上料。

61.具体地,如图6所示,变距抓取组件262包括升降丝杠2621、连接板2622、变距驱动件2623、连杆组件和手指气缸2624,升降丝杠2621安装于第二xy轴模组261的x轴模组上,连接板2622竖直地安装于升降丝杠2621的滑块上,升降丝杠2621可改变手指气缸2624的高度,使其能从传送带上夹取壳体。变距驱动件2623沿x轴方向安装于连接板2622上,变距驱动件2623为电动丝杠;连接板2622上设有沿x轴方向延伸的导轨撑条2625,导轨撑条2625上安装直线导轨2626。连杆组件包括多个适配性地安装于直线导轨2626上的滑座,其中最端部的一个滑座为定滑座2627,是固定安装于直线导轨2626上的,其他滑座均为可沿直线导轨2626滑动的动滑座2628,且其中一动滑座2628固定连接变距驱动件2623的滑块;每个滑座上均呈交叉状地铰接两根传动杆2629,相邻的传动杆2629端部也互相铰接。每个滑座上均安装一个手指气缸2624,用于夹取传送带上的壳体。变距驱动件2623可平移与其连接的动滑座2628,从而带动其他动滑座沿着直线导轨2626平移,以自动改变传动杆2629之间的交叉角度,实现对手指气缸2624的变距控制,使手指气缸2624的间距先后适应传送带上的壳体间距和输送线上的载具间距。

62.本实施例的工作过程为:

63.将载满壳体11的托盘230置于工作弹仓210上,使托盘230的左上角对齐x轴基准211和y轴基准212的交点;

64.启动第一xy轴模组241,驱动预上料装置的夹板244移动至设定的坐标点,第一气缸243驱动夹板244夹住一排壳体,然后第三气缸246升起夹板244,第一xy轴模组241将夹板244移栽至缓存线250的传送带上;在该传送带上整理壳体,将壳体顶部的凸起排序为统一朝向;传送带将壳体输送至终上料装置260的手指气缸下方;

65.与此同时,另一机械手将一排基板12上料于基板上料工位311的载具上,输送线310将装有基板12的载具向壳体上料工位312输送;

66.手指气缸2624受升降丝杠2621的驱动下行而从传动带上抓取壳体,启动第二xy轴模组261,将手指气缸2624移动至输送线的壳体上料工位312,在此过程中,变距抓取组件262的变距驱动件驱动手指气缸2624平移而改变它们的间距,使其与输送线上载具330的间距匹配;然后升降丝杠2621驱动手指气缸2624下行,将一排壳体放置于壳体上料工位312的载具上;

67.输送线310将壳体输送至压合工位313上后暂停运转,压合限位装置410的气缸驱动第一压紧件411下行直至抵接壳体的顶部,对壳体11在高度方向上限位,为压合装置420压合基板12做好准备;压合装置420的气缸驱动第二压紧件421上行而插入载具的插孔333

内,直至其顶块422穿过载具的凸缘331间隙而将基板12顶入壳体11内,使基板12与壳体11之间过盈配合,完成产品的压合装配;

68.输送线310将装配的半成品输送至下一工序:将基板12上的导线向壳体外部弯折,使其折弯部紧贴壳体的顶部外缘,再从输送线310上取走产品。

69.实施例2

70.本实施例在实施例1的基础上增加了用于对载具精定位的二次定位装置500,以保证对工件的压合精度。如图8至图10所示,二次定位装置500安装于输送线的基板上料工位311以及压合工位312处,其包括支撑架517、翻转驱动件510、转轴511、第一传动臂512、第二传动臂513、连杆514、压板515和定位销516,输送线的架体314的底部安装支撑架517,翻转驱动件510固定于支撑架517上,翻转驱动件510为摆杆气缸,其输出杆上铰接有第二传动臂513,第二传动臂513的根部由螺栓锁紧固接转轴511,摆杆气缸可驱动第二传动臂513正转或者反转,从而带动转轴511旋转。第一传动臂512的根部也固接于转轴511上,第一传动臂512的自由端铰接连杆514,连杆514的另一端铰接压板515,初始状态下,第一传动臂512与连杆514之间有一夹角。压板515的底部固接定位销516,输送板315上设有与定位销516的直径配合的销孔317,定位销516可插入最接近该定位销的销孔317内,从而轻微地校正输送板315的位置,以保证压合精度。

71.在输送板315移动之前,翻转驱动件510驱动转轴511顺时针旋转,转轴511带动第一传动臂512相对于连杆514旋转,从而加大了第一传动臂512与连杆514之间的夹角,进而提升了压板515,使定位销516从压板的销孔317内脱离,便于输送板顺畅地移动;待载有基板12和壳体11的输送板315移动至压合工位313而暂停移动后,翻转驱动件510驱动转轴511反向旋转,相应地,第一传动臂512与连杆514之间的夹角减小,定位销516下降而插入相应的销孔317内,对输送板315进行二次精定位,防止载具偏离目标坐标。

72.如图10所示,支撑架517上相对地安装两个油压缓冲器518,第二传动臂513的自由端位于两个油压缓冲器518之间,当第二传动臂513正转、反转到位时交替地柔性抵接两个油压缓冲器518,减小第二传动臂513的抖动。

73.架体314上沿竖直方向安装至少两根导向管519,压板515上安装与导向管519的内孔适配的导向柱520,在压板515上下移动的过程中,导向柱520始终插入导向管519中,对压板515的移动导向。

74.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1