一种汽车零件定位冲压模具的制作方法

1.本实用新型涉及冲压模具,具体涉及一种汽车零件定位冲压模具。

背景技术:

2.汽车零件冲压模具是通过装配至冲压机上,随冲压机工作而冲拆物料实现汽车零件加工成型的模具。

3.现有的汽车零件冲压模具通常包括上模具与下模具,且上模具与下模具分别通过螺栓固定安装于冲压机的上模座与下模座上,因此,现有的汽车零件冲压模具存在的问题在于:当汽车零件冲压模具安装至冲压机后,由于螺栓的限位作用而无法对位置进行调整,从而出现由于上模座与下模座之间的相对误差致使上模具与下模具产生配位误差,从而导致生产的汽车零件精度不足甚至出现冲压模具的冲击损坏。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种可将上冲压座以及下冲压座进行水平双向调整,从而实现高精度定位而保证冲压质量的一种汽车零件定位冲压模具。

5.为实现上述目的,本实用新型提供了如下技术方案:包括上模具与下模具,所述上模具包括上安装座、上滑移座以及上冲压座,所述上安装座设置有供上滑移座沿水平方向滑移的上滑轨,所述上冲压座固定安装于上滑移座,所述下模具包括下安装座、下滑移座以及下冲压座,所述下安装座设置有供下滑移座沿水平方向滑移的下滑轨,所述下冲压座固定安装于下滑移座,所述上滑轨的轨道方向与下滑轨的轨道方向相互垂直,所述上安装座贯穿开设有上锁紧孔,所述上锁紧孔内螺纹连接有上锁紧螺栓,所述上锁紧螺栓设置有朝向上滑移座的上挤压端以及背离上滑移座的上螺栓头,所述上锁紧孔的轴向与上滑轨的轨道方向相互垂直,所述下安装座贯穿开设有下锁紧孔,所述下锁紧孔内螺纹连接有下锁紧螺栓,所述下锁紧螺栓设置有朝向下滑移座的下挤压端以及背离下滑移座的下螺栓头,所述下锁紧孔的轴向与下滑轨的轨道方向相互垂直。

6.通过采用上述技术方案,1.上安装座与下安装座的设置,实现可通过将上安装座采用螺栓的方式固定安装于上模座、下安装座采用螺栓的方式固定安装于下模座而安装于冲压机;2.上冲压座采用随上滑移座在上滑轨上的滑移而实现沿上滑轨方向滑移调整与下冲压座的位置,下冲压座采用随下滑移座在下滑轨上的滑移而实现沿下滑轨方向滑移调整与上冲压座的位置,在两个方向的调整下,可消除上模座与下模座之间的相对误差,保证上冲压座与下冲压座的定位精准性;3.在调整完毕后,通过上锁紧螺栓与下锁紧螺栓的驱动而实现上挤压端挤压固定上滑移座、下挤压端挤压固定下滑移座,保证固定的有效性而实现冲压的稳定性。

7.本实用新型进一步设置为:所述上滑移座以及上冲压座之间设置有用于固定连接上滑移座以及上冲压座的上安装螺栓,所述下滑移座以及下冲压座之间设置有用于固定连

接下滑移座以及下冲压座的下安装螺栓。

8.通过采用上述技术方案,上滑移座与上冲压座之间采用上安装螺栓的方式实现可拆卸固定安装、下滑移座与下冲压座之间采用下安装螺栓的方式实现可拆卸固定安装,因此,上滑移座与下滑移座可装载不同的上冲压座、下冲压座而生产不同的汽车零件。

9.本实用新型进一步设置为:所述上锁紧螺栓的数量为若干件,各所述上锁紧螺栓沿上滑轨的轨道方向排列设置,所述下锁紧螺栓的数量为若干件,各所述下锁紧螺栓沿下滑轨的轨道方向排列设置。

10.通过采用上述技术方案,采用多件上锁紧螺栓沿上滑轨的方向实现对上滑移座多位置进行挤压固定,提高固定的稳定性,同理,采用多件下锁紧螺栓沿下滑轨的方向实现对下滑移座多位置进行挤压固定,提高固定的稳定性。

11.本实用新型进一步设置为:所述上安装座上设置有上丝杆,所述上丝杆的轴向与上滑轨的轨道方向相互平行,所述上丝杆沿周向转动安装于上安装座,所述上滑移座设置有与上丝杆螺纹连接的上连接块,所述上丝杆设置有用于驱动上丝杆转动的上驱动端,所述下安装座上设置有下丝杆,所述下丝杆的轴向与下滑轨的轨道方向相互平行,所述下丝杆沿周向转动安装于下安装座,所述下滑移座设置有与下丝杆螺纹连接的下连接块,所述下丝杆设置有用于驱动下丝杆转动的下驱动端。

12.通过采用上述技术方案,1.上安装座与上滑移座之间采用上丝杆的转动而实现驱动上滑移座上的上连接块沿上丝杆的轴向滑移来带动上滑移座滑移,使得滑移调整精度更高,同理,下安装座与下滑移座之间采用下丝杆的转动而实现驱动下滑移座上的下连接块沿下丝杆的轴向滑移来带动下滑移座滑移,使得滑移调整精度更高;2.上驱动端的设置,使得操控者可通过工具人工进行调整,增强可控性,同理,下驱动端的设置,使得操控者可通过工具人工进行调整,增强可控性。

13.本实用新型进一步设置为:所述上安装座位于上滑移座下方设置有用于竖向支撑上滑移座的上支撑面,所述上安装座位于上支撑面上开设有呈长条形的上珠槽,且上珠槽的长度方向沿上滑轨的轨道方向延伸设置,所述上珠槽内沿长度方向排列设置有若干的上滚珠,所述下安装座位于下滑移座下方设置有用于竖向支撑下滑移座的下支撑面,所述下安装座位于下支撑面上开设有呈长条形的下珠槽,且下珠槽的长度方向沿下滑轨的轨道方向延伸设置,所述下珠槽内沿长度方向排列设置有若干的下滚珠。

14.通过采用上述技术方案,上安装座采用在上滑移座下方设置上支撑面而实现竖向支撑,且通过在上支撑面上设置上珠槽,并在上珠槽内设置上滚珠而实现上安装座与上滑移座之间通过滚珠滚动连接,使得滑移更加的顺畅,同理,下安装座采用在下滑移座下方设置下支撑面而实现竖向支撑,且通过在下支撑面上设置下珠槽,并在下珠槽内设置下滚珠而实现下安装座与下滑移座之间通过滚珠滚动连接,使得滑移更加的顺畅。

15.本实用新型进一步设置为:各所述上滚珠位于上支撑面上方设置有上凸出部,所述上滑移座位于各上滚珠上方设置有沿上滑轨的轨道方向延伸的上珠轨,各所述上凸出部置于上珠轨内,各所述下滚珠位于下支撑面上方设置有下凸出部,所述下滑移座位于各下滚珠上方设置有沿下滑轨的轨道方向延伸的下珠轨,各所述下凸出部置于下珠轨内。

16.通过采用上述技术方案,上滚珠通过凸出的上凸出部与上滑移座进行接触而防止上滑移座重力压置于上支撑面,此外,上滑移座开设上珠轨而实现上凸出部置于上珠轨内

实现导向作用,提高滑移的顺畅性,同理,下滚珠通过凸出的下凸出部与下滑移座进行接触而防止下滑移座重力压置于下支撑面,此外,下滑移座开设下珠轨而实现下凸出部置于下珠轨内实现导向作用,提高滑移的顺畅性。

17.本实用新型进一步设置为:所述上珠轨呈开口朝下的弧面设置,且上珠轨沿垂直轨道方向的截面形状大小与各上凸出部相适配,所述下珠轨呈开口朝下的弧面设置,且下珠轨沿垂直轨道方向的截面形状大小与各下凸出部相适配。

18.通过采用上述技术方案,上珠轨呈弧面的设置,使得上凸出部与上珠轨采用线接触的方式增强滑移导向的稳定性,同理,下珠轨呈弧面的设置,使得下凸出部与下珠轨采用线接触的方式增强滑移导向的稳定性。

19.下面结合附图和具体实施方式对本实用新型作进一步描述。

附图说明

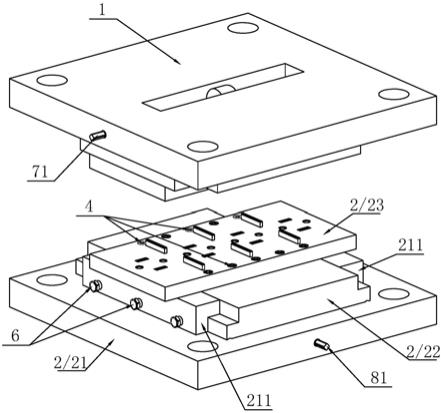

20.图1为本实用新型具体实施方式的装配图;

21.图2为本实用新型具体实施方式的剖视图;

22.图3为本实用新型具体实施方式的剖视图;

23.图4为本实用新型具体实施方式中上模具的装配图;

24.图5为本实用新型具体实施方式中上模具的爆炸图;

25.图6为本实用新型具体实施方式中上安装座与上滚珠的装配图;

26.图7为本实用新型具体实施方式中下模具的爆炸图;

27.图8为图2中a的放大图;

28.图9为图3中b的放大图;

29.图10为图6中c的放大图。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

31.如图1

‑

图10所示,本实用新型公开了一种汽车零件定位冲压模具,包括上模具1与下模具2,上模具1从上至下依次包括呈方形板状的上安装座11、上滑移座12以及上冲压座13,上安装座11的四个角端开设有通孔而实现上模具1通过螺栓穿设通孔的方式而安装于冲压机的上模座上进行安装,上安装座11下端的前后两侧通过一体成型呈l形的上轨道板111而在各上轨道板111与上安装座11之间形成沿左右方向延伸的上滑轨112,从而实现上滑移座12的前后两端分别卡接于各上滑轨112内而实现沿左右方向的滑移,此外,上冲压座与上滑移座12之间通过采用设置上安装螺栓3的方式而实现可拆卸相互安装,且上冲压座的下端根据所需加工的汽车零件的形状进行对应设置,实现可通过朝下冲压而进行成型,此外,各上轨道板111背离上滑移座12侧通过贯穿开设若干的上锁紧孔113的方式,并在各上锁紧孔113内螺纹设置上锁紧螺栓5,且各上锁紧螺栓5朝向上滑移座12端作为上挤压端51而背离上滑移座12端作为上螺栓头52,使得上滑移座12沿上滑轨112滑移调整完毕后,可使用工具驱动上螺栓头52的转动而实现上挤压端51朝上滑移座12挤压而将上滑移座12与上安装座11固定连接,从而进行左右方向的位置调整,对应的,下模具2从下至上依次包括

呈方形板状的下安装座21、下滑移座22以及下冲压座23,下安装座21的四个角端开设有通孔而实现下模具2通过螺栓穿设通孔的方式而安装于冲压机的下模座上进行安装,下安装座21上端的左右两侧通过一体成型呈l形的下轨道板211而在各下轨道板211与下安装座21之间形成沿前后方向延伸的下滑轨212,从而实现下滑移座22的左右两端分别卡接于各下滑轨212内而实现沿前后方向的滑移,此外,下冲压座与下滑移座22之间通过采用设置下安装螺栓4的方式而实现可拆卸相互安装,且下冲压座的上端根据所需加工的汽车零件的形状进行对应设置,实现可通过与上冲压座配合冲压进行汽车零件成型,此外,各下轨道板211背离下滑移座22侧通过贯穿开设若干的下锁紧孔213的方式,并在各下锁紧孔213内螺纹设置下锁紧螺栓6,且各下锁紧螺栓6朝向下滑移座22端作为下挤压端61而背离下滑移座22端作为下螺栓头62,使得下滑移座22沿下滑轨212滑移调整完毕后,可使用工具驱动下螺栓头62的转动而实现下挤压端61朝下滑移座22挤压而将下滑移座22与下安装座21固定连接,从而进行前后方向的位置调整。

32.优选的,本实施例中的各上轨道板111上的各上锁紧螺栓5沿上滑轨112的轨道方向等间距排列设置,各下轨道板211上的各下锁紧螺栓6沿下滑轨212的轨道方向等间距排列设置,而实现各上锁紧螺栓5可更加均匀的挤压上滑移座12实现有效固定安装、各下锁紧螺栓6可更加均匀的挤压下滑移座22实现有效固定安装。

33.另外,本实施例中的上安装座11内通过开槽并设置有上丝杆7,且上丝杆7的轴向沿左右方向,以及上丝杆7的轴向两端通过插设上安装座11的方式而实现沿周向转动安装于上安装座11,此外,上滑移座12朝上一体成型凸出设置有上连接块121,上连接块121通过沿左右方向开孔的方式而受上丝杆7穿设,并通过螺纹的方式而实现上连接块121与上丝杆7螺纹连接,此外,上丝杆7的左端设置有呈四棱柱形的上驱动端71,使得可通过使用工具作用上驱动端71,并使得带动上丝杆7转动,从而通过上丝杆7驱动上连接块121带动上滑移座12沿左右方向滑移而进行控制调整,对应的,下安装座21内通过开槽并设置有下丝杆8,且下丝杆8的轴向沿前后方向,以及下丝杆8的轴向两端通过插设下安装座21的方式而实现沿周向转动安装于下安装座21,此外,下滑移座22朝下一体成型凸出设置有下连接块221,下连接块221通过沿前后方向开孔的方式而受下丝杆8穿设,并通过螺纹的方式而实现下连接块221与下丝杆8螺纹连接,此外,下丝杆8的前端设置有呈四棱柱形的下驱动端81,使得可通过使用工具作用下驱动端81,并使得带动下丝杆8转动,从而通过下丝杆8驱动下连接块221带动下滑移座22沿左右方向滑移而进行控制调整。

34.此外,本实施例中的各上轨道板111位于上滑移座12下方设置有上支撑面114,使得通过两侧的上支撑面114而竖向支撑上滑移座12,此外,各上支撑面114上开设有呈长条形的上珠槽115,且各上珠槽115的长度方向左右方向延伸设置,此外,各上珠槽115内沿左右方向排列设置有若干的上滚珠91,使得通过上滚珠91介于上滑移座12与上安装座11之间而实现通过滚动摩擦代替滑动摩擦提高上滑移座12相对上安装座11滑移的顺畅性,对应的,下安装座21位于下滑移座22下方设置有下支撑面214,使得通过下支撑面214而竖向支撑下滑移座22,此外,下支撑面214在下滑移座22的左右两侧均开设有呈长条形的下珠槽215,且各下珠槽215的长度方向前后方向延伸设置,此外,各下珠槽215内沿前后方向排列设置有若干的下滚珠92,使得通过下滚珠92介于下滑移座22与下安装座21之间而实现通过滚动摩擦代替滑动摩擦提高下滑移座22相对下安装座21滑移的顺畅性。

35.优选的,本实施例中的各上滚珠91位于上支撑面114上方凸出设置有上凸出部911,上滑移座12位于各上滚珠91上方开设有左右方向延伸的上珠轨122,且各上凸出部911置于对应的上珠轨122内,使得通过上凸出部911与上珠轨122的配合对上滑移座12起到导向作用,提高滑移的顺畅性,对应的,各下滚珠92位于下支撑面214上方凸出设置有下凸出部921,下滑移座22位于各下滚珠92上方开设有前后方向延伸的下珠轨222,且各下凸出部921置于对应的下珠轨222内,使得通过下凸出部921与下珠轨222的配合对下滑移座22起到导向作用,提高滑移的顺畅性。

36.优选的,本实施例中的上珠轨122呈开口朝下的弧面设置,且上珠轨122沿垂直左右方向的截面形状大小与各上凸出部911相适配,使得上凸出部911与上珠轨122采用线接触的方式防止出现点接触形成应力集中现象,使得滑移导向更加稳定,对应的,下珠轨222呈开口朝下的弧面设置,且下珠轨222沿垂直前后方向的截面形状大小与各下凸出部921相适配,使得下凸出部921与下珠轨222采用线接触的方式防止出现点接触形成应力集中现象,使得滑移导向更加稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1