一种管夹、快装式抽渣机构及激光切割机的制作方法

1.本发明涉及激光切割相关技术领域,特别涉及一种专用的管夹、应用所述管夹的快装式抽渣机构以及激光切割机。

背景技术:

2.因激光切割加工的精度高切割效率快正逐渐取代传统的锯片切割加工,尤其是在不锈钢管材切割方面的优势更为突出。但激光切割加工时也难免会产生大量烟尘及高温焊渣,切割管材时,高温熔化金属管产生的火花焊渣会落入到被切割管内,冷却后会形成焊渣从而导致被切管材质量瑕疵或不合格,严重影响工件的后续加工和使用。

3.为了解决激光切割的焊渣的问题,本技术人在早前申请的公开号为cn210818001u,名称为“除渣机构及所应用的管材激光切割机”的中国实用新型专利中公开了一种除渣机构,所述除渣机构包括中空的外吸管,外吸管的其中一段管段的管侧壁上设置有侧壁豁口,外吸管用于在开始当次切割任务时插入到被切管材中,外吸管的侧壁豁口用于在开始当次切割任务时,不仅朝向激光头而且位于激光束所照射方向的正前方;外吸管内设置有吸气通道,吸气通道用于抽吸外吸管内的空气;外吸管内不仅设置有吸气通道还配置有能够相对外吸管移动的内铲,这样可以利用内铲及时、有效地铲除粘结在内吸管内的冷凝金属渣。这种除渣机构虽然能够有效清除焊渣,但结构相对复杂成本也相对较高。为了满足不同市场的需求,需要一个更为简易有效的除渣机构。

4.而最为常见的激光切割机除渣机构一般包括有吸管、与所述吸管相连接的抽风装置以及用于固定所述吸管的固定装置,所述吸管前端管壁上设置的侧壁豁口,所述固定装置用于连接所述吸管;而所述吸管一般使用铜管制作以利于散热,为了防止所述吸管被所述固定装置夹变形,在所述吸管的后端部还焊接有固定套,所述固定装置夹持在所述固定套上从而实现与所述吸管的连接。但实际上由于所述抽风装置的抽吸力有限,焊渣无法完全抽吸走,故此会在所述吸管的前端管体内不断堆积焊渣,在使用一段时间后需要更换所述吸管与固定套。

技术实现要素:

5.由于现有技术中的所述外吸管与固定套是焊接在一起,故此需要一起更换,但更换出来的所述外吸管与固定套通常是无法被重复利用的,这造成一定的浪费。为了提高所述外吸管与固定套的利用率减少生产浪费,以及进一步简化所述外吸管与固定套的安装连接结构,本发明提出了一种激光切割用快装式抽渣机构的专用管夹,其特征在于,所述管夹呈柱状并具有轴向的安装通孔,所述管夹包括前后衔接在一起的前夹部与后连接部,所述前夹部沿轴向开有至少2个长条裂口,所述长条裂口贯通所述安装通孔并穿破所述前夹部前端从而当沿径向收紧所述前夹部时能够起到收紧夹持作用;所述后连接部的内侧壁上设置用于放置环形密封圈的环槽。

6.其中,所述安装通孔,是由所述管夹壁体所界定的沿轴向布置的通道空间,所述安

装通孔贯通所述管夹的前夹部与后连接部,所述安装通孔用于容纳用作抽吸烟尘与焊渣的抽渣管。

7.其中,所述前夹部,是位于所述管夹前部的起夹持作用的结构部位,所述前夹部的后端与所述后连接部相衔接,所述前夹部的前端悬空,至少2个所述长条裂口贯通所述安装通孔并穿破所述前夹部前端,使所述前夹部形成至少2个能够摆动的悬臂,这样,所述前夹部在自然状态下允许所述抽渣管插接到所述安装通孔中或从所述安装通孔中拨出,而当沿径向收紧所述前夹部时所述前夹部的悬臂能够向所述安装通孔内摆动从而让所述前夹部夹持插入到所述安装通孔的抽渣管。另外,由于所述安装通孔与抽渣管的形状是相匹配的,通过所述前夹部夹持所述抽渣管能够增加所述前夹部与抽渣管的接触面积,不仅能够分散夹持力,而且又能增加所述抽渣管与前夹部之间的轴向接触摩擦力,在提高所述管夹夹持效果的同时还能够减小所述抽渣管被夹变形的程度。

8.其中,所述后连接部,既是所述前夹部悬臂的支撑基础连接部也是连接外部抽气机构的结构,所述外部抽气机构的抽吸管连接到所述后连接部,进而连通所述抽渣管从而实现抽取焊渣的效果。

9.根据上述技术方案,与现有技术相比,本发明的有益技术效果在于: 第一,只需压紧所述管夹的前夹部就能够对插入所述安装通孔的抽渣管进行夹紧从而实现所述管夹与抽渣管的快速连接,而无需像现有技术那样通过焊接固定,大大提高了抽渣机构的安装效率;第二,松开所述管夹的前夹部能够解除夹紧状态从而实现取出所述抽渣管,所述管夹能够重复利用,大大提高所述管夹的使用效率;第三,所述后连接部的环槽用于放置环形密封圈,这样能够借助于所述环形密封圈实现对所述抽渣管与管夹之间的连接密封效果,从而当所述外部抽气机构抽吸气体时,能够防止外部气体从所述抽渣管与管夹之间的间隙进入到所述抽渣管中而降低了所述抽渣管的抽气性能。

10.为了适应加工环境,所述管夹一般使用刚度较大的材料制作例如金属,呈悬臂状的所述前夹部较难实现摆动,为了提高所述前夹部的摆动能力,进一步的技术方案还可以是,在轴向方向上所述前夹部的轴向长度大于所述后连接部的轴向长度,这样较长的所述前夹部就能够较为容易地实现摆动从而有利于提高所述前夹部的夹持效果。

11.影响所述前夹部弹性变形的因素除了臂体的长度,还有臂体的宽度,进一步的技术方案还可以是,所述前夹部的靠近所述后连接部的靠近区域设置有局部扩大裂口,一个所述局部扩大裂口衔接一个所述长条裂口,所述局部扩大裂口的周向宽度大于所述长条裂口的周向宽度。所述局部扩大裂口使所述前夹部的各个悬臂根部的周向宽度小于悬臂其它部位的周向宽度,这样既有利于提高所述前夹部的弹性变形能力,同时也保证了所述前夹部与抽渣管的连接面积从而提高了所述管夹的夹持能力。

12.影响所述前夹部弹性变形的因素还有臂体的厚度,进一步的技术方案还可以是,所述靠近区域呈凹陷状布置。其中,凹陷状的布置方式是多样的,可以是布置在所述前夹部的外部表面从而让所述靠近区域的外径小于所述前夹部其它区域的外径与所述后连接部的外径,也可以是布置在所述前夹部的内表面也即面向所述安装通孔的一面从而让所述靠近区域的内径大于所述前夹部其它区域的内径,还也可以是同时布置在所述前夹部的内外表面。这样,通过减薄所述前夹部悬臂根部的厚度有利于提高所述管夹的夹持能力。

13.另一方面,所述管夹除了用于夹持抽渣管,还是用于连接外部抽气机构的结构的

构件,为了增强所述管夹的连接能力,进一步的技术方案还可以是,所述后连接部的外侧壁呈宝塔状。其中,宝塔状是指所述后连接部的外侧壁上形成的2层或多层连续锥形结构,锥形直径较小的一端朝向所述后连接部的后端,锥形直径较大的一端朝向所述前夹部,这种结构一方面有利于所述管夹与插接到其它连接管中,另一方面宝塔状的壁体形成类似倒刺结构,有利于增强所述后连接部与其它连接管的连接强度。

14.由于所述管夹具有以上优点,故此可以应用于快装式抽渣机构中,所述快装式抽渣机构包括抽渣管以及所述管夹,所述抽渣管的前端管壁上设置有侧壁豁口,所述抽渣管的后端部用于插接在所述安装通孔中;还包括设置在所述环槽内的环形密封圈,当所述抽渣管插接在所述安装通孔中时,所述环形密封圈封套在所述抽渣管的外周从而能够密封所述抽渣管与所述管夹之间的安装间隙,当沿径向收紧所述前夹部时所述前夹部能够夹持住所述抽渣管。

15.其中,所述侧壁豁口,是指设置于所述抽渣管的前端管壁上的开口,所述侧壁豁口能够让烟尘或焊渣通过并进入到所述抽渣管内,所述侧壁豁口既可以是在所述抽渣管前端管壁上的通孔,这个通孔与所述抽渣管的前端端口留有一定的距离;所述侧壁豁口也可以是呈长条状的缺口并连通所述抽渣管前端端口;但所述侧壁豁口不会妨碍下面提及的封堵盖与所述抽渣管前端端口的安装连接。

16.其中,所述环形密封圈,是设置在所述环槽内的起密封作用的构件,所述环形密封圈具有与所述环槽相匹配的形状,放置在所述环槽内并不容易掉落;另外,所述环形密封圈能够封套在所述抽渣管的外周意味着所述抽渣管的后端不但插接在所述管夹的前夹部中,还能够继续插入到所述后连接部中,或者进一步的穿过所述安装通孔伸出到所述管夹的后方,这样使所述抽渣管具有较长的长度,在所述抽渣管的前端因积累过多焊渣时,可以切除部分的所述抽渣管的前端并重新加工出所述侧壁豁口,所述抽渣管在插接到所述管夹后仍然能够继续使用。进一步的,在所述抽渣管的后端端部处设置有倒角,这不但让所述抽渣管能够顺利地插接到所述环形密封圈中而且能够减少尖角刮伤所述环形密封圈。

17.这样设置的所述快装式抽渣机构优点在于,所述抽渣管与管夹为分体设置,所述抽渣管能够轻松地与所述管夹进行插接,所述管夹的前夹部能够夹紧所述抽渣管,所述抽渣管与管夹的安装更换十分便捷,重要的是所述抽渣管或管夹都可以单独进行更换,提高构件的利用率;另外,通过在所述抽渣管外周壁与所述后管夹内周壁之间设置所述环形密封圈填补了所述抽渣管与管夹之间的安装间隙,有利于改善所述管夹与抽渣管的气密封性,进一步提高所述抽渣机构的抽吸能力。

18.所述侧壁豁口是用于吸取烟尘与焊渣的开口,但其设置的位置可能会与所述抽渣管的前端端口相靠近或相连通,所述抽渣管的前端端口虽然也能够与所述侧壁豁口一同实现抽吸的目的,但由于抽吸口面积较大反而影响所述快装式抽渣机构的抽吸效果,为此进一步的技术方案还可以是,所述抽渣管的前端端部设置有用于封堵所述抽渣管前端端口的封堵盖,所述封堵盖盖封在所述抽渣管的前端端口上,但不会完全遮挡住所述侧壁豁口从而使所述侧壁豁口作为主要的抽吸口,这大大提高了所述快装式抽渣机构的侧壁豁口处的抽吸力。进一步的,所述封堵盖能够拆卸地连接在所述抽渣管上,这样,在修整或更换所述抽渣管时能够让所述封堵盖重复利用。

19.由于所述快装式抽渣机构具有以上优点,故此可以应用于激光切割机上,所述激

光切割机包括主机架以及激光头,所述激光头用于发射激光束而切割管材;其特征在于,还包括设置在所述主机架上的滑轨、滑动设置在所述滑轨上的固定夹以及所述快装式抽渣机构,所述固定夹用于夹持所述快装式抽渣机构的管夹从而让所述管夹的前夹部夹紧所述抽渣管,所述固定夹能够带着所述抽渣管相对于所述激光头前后移动从而能够让所述抽渣管的侧壁豁口移动到正对于所述激光头的位置。

20.其中所述主机架是支撑所述滑轨、固定夹及所述快装式抽渣机构的基础部件,还可以支撑激光发生器,所述激光头安装在所述激光发生器上产生高温激光束。

21.所述激光切割机还包括外部抽气机构,所述外部抽气机构包括抽吸管与风机,所述抽吸管一端连接所述管夹的后连接部另一端连接所述风机,让所述快装式抽渣机构能够尽可能地靠近切割位置以更好地抽吸切割时产生的烟尘与焊渣。

22.在使用激光切割机时被切管材被送到所述激光头的前方位置并不断旋转,所述抽渣管在所述固定夹的带动下插入到被切管材中,让所述抽渣管的侧壁豁口也移动到正对于所述激光头的位置,所述激光头发出激光切割管材所产生的焊渣火花被吸入到所述抽渣管中,最后进一步被所述外部抽气机构吸走。

23.所述激光头在对管材进行激光切割时产生的火花温度极高,如果裸露切割极易发生意外,进一步的技术方案还可以是,所述激光切割机还包括设置在所述主机架上的机壳,所述机壳包括左立板、右立板、前立板、后立板及顶板,所述左立板、右立板、前立板、后立板及顶板相连接并形成机壳腔,所述激光头及快装式抽渣机构设置在所述机壳腔中;其中所述前立板上还设置有操作窗口及能够盖合在所述操作窗口上的活动门。通过所述机壳能够有效隔挡切割所产生的火花与烟尘,大大提高了所述激光切割机的使用安全性。

24.由于本发明具有上述特点和优点,为此可以应用到具有管夹的快装式抽渣机构以及激光切割机中。

附图说明

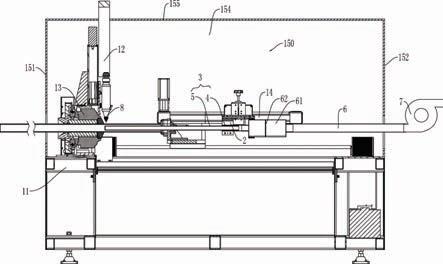

25.图1是应用本发明技术方案的激光切割机的轴侧方向结构示意图;

26.图2是应用本发明技术方案的激光切割机的正视方向剖面结构示意图;

27.图3是所述快装式抽渣机构的剖面结构示意图;

28.图4是所述管夹的轴侧方向结构示意图;

29.图5是所述管夹的剖面结构示意图。

具体实施方式

30.下面结合附图对应用本发明技术方案的具有管夹的快装式抽渣机构以及激光切割机的结构作进一步的说明。

31.如图1与图2所示,所述激光切割机包括主机架11、激光发生器12以及送管装置13,其中所述激光发生器12、送管装置13安装在所述主机架11上,所述送管装置13用于夹持待切割的管材并能够带动管材进行转动,在所述激光发生器12上安装有激光头8,所述激光头8用于发射高温激光束切割管材;在切割时,所述激光头8所射出的高温激光束照射到管材上通过高温快速熔化管材壁体,所述送管装置13同时带动管材旋转从而实现切割不同形状的管材。所述激光切割机还包括设置在所述主机架11上并沿轴向布置的滑轨14、固定夹2和

快装式抽渣机构3。其中, 所述固定夹2能够在所述滑轨14的引导下来回滑动,所述快装式抽渣机构3包括管夹4与抽渣管5,所述抽渣管5的前端部设置用于抽吸烟尘与火花焊渣的侧壁豁口51,所述固定夹2用于夹持所述快装式抽渣机构3的管夹4,所述管夹4能够夹持所述抽渣管5。

32.所述激光头8在对管材进行激光切割时产生的火花温度极高,如果管材裸露切割极易发生意外,进一步的技术方案还可以是,所述激光切割机还包括设置在所述主机架上的机壳15,所述机壳包括左立板151、右立板152、前立板153、后立板154及顶板155,所述左立板151、右立板152、前立板153、后立板154及顶板155相连接并形成机壳腔150,所述激光头8及快装式抽渣机构3设置在所述机壳腔150中;这样,通过所述机壳15能够有效隔挡切割所产生的火花与烟尘,大大提高了所述激光切割机的使用安全性。其中在所述前立板153上还设置有操作窗口及能够盖合在所述操作窗口上的活动门157,这大大提高了所述激光头8及快装式抽渣机构3安装或调整的便利性;进一步的,为了能够便于观察所述激光头8及快装式抽渣机构3的工作状态,在所述活动门157上还可以设置观察窗以及透明隔挡片158。

33.由于在切割时会产生大量的烟尘与焊渣,为了减少焊渣扩散或掉落到被切管材中影响管材的加工质量,所述固定夹2能够带着所述抽渣管5相对于所述激光头8前后移动从而能够让所述抽渣管5的侧壁豁口51移动到正对于所述激光头8的位置,在实施切割时,所述抽渣管5能够伸入到被切管材中并让所述抽渣管5的侧壁豁口51移动到正对于所述激光头8的位置。进一步的,所述激光切割机还包括外部抽气机构,所述外部抽气机构包括抽吸管6与风机7,所述抽吸管6一端连接所述管夹4另一端连接所述风机7,这样,所述风机7抽取所述抽吸管6与抽渣管5内的空气从而在所述抽渣管5的侧壁豁口51形成较大抽吸力,切割时产生的烟尘与焊渣在抽吸力的作用下从所述侧壁豁口51进入到所述抽渣管5并通过所述抽渣管5排走。进一步的,为了保护所述风机7以及便于清理焊渣,在所述管夹4与风机7之间还可以设置有过滤装置61,所述过滤装置61中设置有过滤网62,通过所述过滤网62能够过滤通过所述过滤装置的焊渣。

34.由于现有技术中的所述管夹4与抽渣管5是焊接在一起,故此在更换时需要一起更换,但更换出来的所述外吸管与固定套通常是无法被重复利用的,这造成一定的资源浪费。为了提高所述管夹4与抽渣管5的利用率减少生产浪费,以及进一步简化所述管夹4与抽渣管5的安装连接结构,如图2~图5所示,本发明技术方案的所述抽渣管5既能够插接到所述管夹4中也能够从所述管夹4中抽出分离。所述管夹4呈柱状并具有沿轴向布置的安装通孔40,所述管夹4包括前后衔接在一起的前夹部41与后连接部42。其中,所述安装通孔40是由所述管夹4的壁体所界定的沿轴向布置的通道空间,所述安装通孔40贯通所述管夹的前夹部41与后连接部42,所述安装通孔40能够容纳用于抽吸烟尘与焊渣的抽渣管5。所述前夹部41沿轴向开有至少2个长条裂口410,所述长条裂口410贯通所述安装通孔40并穿破所述前夹部41前端;所述前夹部41的后端与所述后连接部42相衔接,所述前夹部41的前端悬空,如图4所示,所述前夹部41上开有4个所述长条裂口410,使所述前夹部41形成至少4个能够摆动的悬臂,这样,所述前夹部41在自然状态下允许所述抽渣管5插接到所述安装通孔40中或从所述安装通孔40中拨出,而当所述固定夹2沿径向收紧所述前夹部41时所述前夹部41的悬臂能够向所述安装通孔40内摆动从而让所述前夹部41夹持住插入到所述安装通孔40的抽渣管5起到收紧夹持作用。

35.为了适应加工环境,所述管夹4一般使用刚度较大的材料制作,例如铁、铝或铜等,这使呈悬臂状的所述前夹部41较难实现摆动,为了提高所述前夹部41的摆动夹持能力,进一步的技术方案还可以是,在轴向方向上所述前夹部41的轴向长度大于所述后连接部42的轴向长度,这样较长的所述前夹部41就能够较为容易地实现摆动从而有利于提高所述前夹部41的夹持效果。

36.影响所述前夹部41弹性变形的因素除了臂体的长度,还有臂体的宽度,例如可以增大所述长条裂口410的周向宽度从而缩小所述前夹部41的各个臂体周向宽度,但整体缩小所述前夹部41的各个臂体周向宽度同时也会缩小所述前夹部41与抽渣管5的接触面积;进一步的技术方案还可以是,所述前夹部41靠近所述后连接部42的靠近区域设置有局部扩大裂口411,一个所述局部扩大裂口411衔接一个所述长条裂口410,所述局部扩大裂口411的周向宽度大于所述长条裂口410的周向宽度。所述局部扩大裂口411使所述前夹部41的各个臂体根部的周向宽度小于臂体前端部的周向宽度,这样既有利于提高所述前夹部41的弹性变形能力,同时也保证了所述前夹部41与抽渣管5的连接面积从而提高了所述管夹4的夹持能力。

37.影响所述前夹部41弹性变形的因素还有臂体的厚度,进一步的技术方案还可以是,所述靠近区域呈凹陷状布置。如图3与图4所示,凹陷是同时布置在所述前夹部41的外部表面,与所述前夹部41的内表面。这样,通过减薄所述前夹部41悬臂根部的厚度提高所述前夹部41的弹性变形能力,从而进一步提高了所述管夹4的夹持能力。

38.另一方面,所述管夹4除了用于夹持所述抽渣管5,还是连接外部抽气机构的构件,为了增强所述管夹4的连接能力,进一步的技术方案还可以是,所述后连接部42的外侧壁呈宝塔状。宝塔状是指所述后连接部42的外侧壁上形成的2层或多层连续锥形结构,锥形直径较小的一端朝向所述后连接部42的后端,锥形直径较大的一端朝向所述前夹部41,这种结构一方面有利于所述管夹4与插接到所述抽吸管6中,另一方面宝塔状的壁体形成类似倒刺结构,有利于增强所述后连接部42与抽吸管6的连接强度。

39.所述管夹4与抽渣管5虽然形状相匹配,但为了能够便于装配,所述管夹4与抽渣管5之间留有一定的间隙,在所述抽吸管6进行抽气时,如果外部气体从所述抽渣管5与管夹4之间的间隙进入到所述抽渣管5中,这会减弱所述抽渣管5的侧壁豁口51的抽吸力。为了改善所述抽渣管5的侧壁豁口51的抽吸力,如图2~图5所示,进一步的技术方案还可以是,在所述后连接部42的内侧壁上设置有环槽420,所述环槽420用于放置环形密封圈9,所述环形密封圈9具有与所述环槽420、抽渣管5相匹配的形状,放置在所述环槽420内并不容易掉落;当所述抽渣管5插接在所述安装通孔40中时,所述环形密封圈9封套在所述抽渣管5的外周从而能够密封所述抽渣管5外壁与所述管夹4的内侧壁之间的安装间隙。这样,通过在所述抽渣管5外周壁与所述后管夹4内周壁之间设置所述环形密封圈9改善所述管夹4抽渣管5的气密封性,大大提高了所述抽渣机构3的抽吸能力。

40.如图3所示,进一步的技术方案还可以是,在所述抽渣管5的后端端部处设置有倒角52,这不但让所述抽渣管5能够顺利地插接到所述环形密封圈9中而且能够减少尖角刮伤所述环形密封圈9。所述抽渣管5的后端不但插接在所述管夹4的前夹部41中,还继续插入到所述后连接部42中,甚至能够进一步的穿过所述安装通孔40伸出到所述管夹4的后方,其中,所述抽渣管5穿过所述安装通孔40使所述抽渣管5具有较长的长度,在所述抽渣管5的前

端因积累过多焊渣时,可以切除部分的所述抽渣管5的前端并重新加工出所述侧壁豁口51,所述抽渣管5在插接到所述管夹4后仍然能够继续使用。

41.其中所述侧壁豁口51是用于吸取烟尘、焊渣的开口,所述侧壁豁口51既可以是在所述抽渣管5前端管壁上的通孔,这个通孔与所述抽渣管5的前端端口留有一定的距离;如图2与图3所示,所述侧壁豁口51也可以是呈长条状的缺口并连通所述抽渣管5前端端口;但这样的设置可能会让所述侧壁豁口51与所述抽渣管5的前端端口相靠太近,所述抽渣管5的前端端口虽然也能够与所述侧壁豁口51一同实现抽吸的目的,但由于抽吸口面积较大反而影响所述快装式抽渣机构3的抽吸效果,为此进一步的技术方案还可以是,所述抽渣管5的前端端部设置有用于封堵所述抽渣管5前端端口的封堵盖53,所述封堵盖53盖封在所述抽渣管5的前端端口上,但不会完全遮挡住所述侧壁豁口51从而使所述侧壁豁口51作为主要的抽吸口,这大大提高了所述快装式抽渣机构3的侧壁豁口51处的抽吸力。进一步的,所述封堵盖53能够可拆卸地连接在所述抽渣管5上,这样,在修整或更换所述抽渣管5时能够让所述封堵盖53重复利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1