一种方形体一次性倒角用刀具的制作方法

1.本实用新型涉及一种倒角机加工,尤其是涉及一种使用于对方形体部件或工件产品的12条边或多条边进行倒角加工处理的方形体一次性倒角用刀具。

背景技术:

2.通常对于一些机加工产品或零部件在其机加工过程中,会有涉及到需要对方形体的12条边或多条边进行倒角机加工处理需求,以便达到更好的满足产品使用性能和/或使用安全等要求;而现有对方形体的12条边进行倒角机加工方式多为采用人工对每条边进行逐步倒角机加工处理,存在着在倒角加工处理期间,每次倒角完一条边后,需要进行对该工件产品或零部件进行翻转动作操作后再进行对另一条边的倒角加工处理,存在着加工操作费时费力,加工效率低下,产品加工质量控制一致性较差等缺陷问题;特别是对于一些大重量大尺寸大规格的方形体部件需要进行对其12条边的倒角机加工处理的话,通常一个单件待倒角处理加工的方形体部件或工件产品本身重量可重达几公斤到几十公斤,每执行一次的依靠人力进行的翻转动作则尤为显得更加费时费力,特别是在进行翻转方形体时的翻转动作费时费力,加工效率低等缺陷问题,一不小心可能还会造成意外砸伤等安全隐患问题;虽然也有一些专门用来进行倒角加工处理的工装或设备,然而这些工装或设备虽然能够较大程度上的提高倒角加工处理生产效率,却也还存在着不能一次性对方形体部件的12条边进行一次性连续倒角机加工处理完成,仍还存在着需要多次装夹操作后再继续倒角加工操作等缺陷问题,仍还存在着加工效率不够完善不够高效,不利用最大程度上的提高生产加工效率,不利用更大程度上发挥倒角机加工技术改进有效性,导致生产用工成本难以有效提高,倒角生产加工人员或加工设备投入成本居高不下。

3.公告日为2020年12月29日的授权专利号zl202021707818.4公开了一种激光倒角机,包括工装平台;所述工装平台后侧与设备总成相连接;所述设备总成右侧固定连接有总控制柜;所述总控制柜通过数据控制线与可移动操作台相连;所述总控制柜上固定安装有触摸屏;所述设备总成后侧顶部活动安装有x轴;所述工装平台右侧前端固定安装有辅助工装;所述设备总成前端固定安装有定位气缸;所述工装平台顶部前端固定设置有滚珠托盘。虽然该激光倒角机通过总控制柜控制伺服电机带动x轴、y轴、z轴和c轴进行位置移动,实现激光定高切割,能有效避免在传统激光切割技术中常见的诸如切割碰板故障、穿孔飞溅、爆孔等问题,大大提高了设备运行的稳定性,减少了产品的不良率。然而该倒角机仍还存在着不能一次性对方形体部件的12条边进行一次性连续倒角机加工处理,仍还存在着需要多长装夹后再继续倒角加工操作等问题,仍还存在着加工效率不够完善不够高效,不利用最大程度上的提高生产加工效率,不利用更大程度上发挥倒角机加工技术改进有效性,导致生产用工成本难以有效提高,倒角生产加工人员或加工设备投入成本居高不下缺陷。

技术实现要素:

4.本实用新型为解决现有方形体产品或零部件的12条边或多条边进行倒角加工处

理存在着不能一次性对方形体部件的12条边或多条边进行一次性连续倒角机加工处理完成,存在着需要多次装夹翻转后再继续相应条边倒角加工操作等缺陷问题,存在着加工效率不够完善不够高效,不能最大程度上的提高生产加工效率,不能更大程度上发挥倒角机加工技术改进有效性,导致生产用工成本难以有效降低,倒角生产加工人员或加工设备投入成本居高不下,存在较大生产加工安全隐患问题等现状而提供的一种可以对方形体产品或零部件的12条边或多条边进行一次性连续倒角加工处理,提高生产加工效率,更大程度上发挥倒角机加工技术,有效降低生产加工工时成本,提升产品竞争力的方形体一次性倒角用刀具。

5.本实用新型为解决上述技术问题所采用的具体技术方案为:一种方形体一次性倒角用刀具,包括刀具主体,其特征在于:在同一刀具主体上设有水平倒角刀组和竖向倒角刀,其中水平倒角刀组用于同时对待倒角加工方形体上单侧水平方向的上下两横向边条进行倒角加工处理,竖向倒角刀用于对待倒角加工方形体上单侧竖向的前后两条竖向边条进行倒角加工处理。采用在同一刀具上的水平倒角刀组和竖向倒角刀实现对方形体的12条边或多条边进行在不更换装夹固定待倒角加工产品的情况下连续性的一次性倒角加工处理,可以对方形体产品或零部件的12条边或多条边进行一次性连续倒角加工处理,避免需要多次装夹产品后再进行倒角加工而造成的效率低下,提高生产加工效率,更大程度上发挥倒角机加工技术,倒角加工处理省时省力,轻松快捷,有效降低生产加工工时成本,提升产品竞争力。

6.作为优选,所述的水平倒角刀组在同一刀具主体上采用1~4组成上下分布排列的倒角刀,各组倒角刀在同一刀具主体上成沿刀具主体径向均匀分布设置。提高倒角刀在倒角加工时的加工效率,提高倒角刀在加工时的整体强度及受力均衡性,提高倒角刀具的使用寿命。

7.作为优选,所述的水平倒角刀组在同一刀具主体上采用二组成上下分布排列的倒角刀,二组倒角刀在同一刀具主体上相互成沿刀具主体径向180度的均匀分布结构。提高倒角刀在倒角加工时的加工效率,提高倒角刀在加工时的整体强度及受力均衡性,提高倒角刀具的使用寿命。

8.作为优选,所述的水平倒角刀组在同一刀具主体上采用三组成上下分布排列的倒角刀,三组倒角刀在同一刀具主体上成沿刀具主体径向相邻120度的均匀分布结构。提高倒角刀在倒角加工时的加工效率,提高倒角刀在加工时的整体强度及受力均衡性,提高倒角刀具的使用寿命。

9.作为优选,所述的水平倒角刀组包括上倒角刀和下倒角刀,上倒角刀和下倒角刀相互间的高度间隔距离尺寸对应匹配于待倒角加工处理的方形体高度尺寸。提高水平倒角刀组同时对方形体的同侧边上下两横向边条进行倒角加工处理效率。

10.作为优选,所述的在同一刀具主体上设有水平倒角刀组限位固定槽和竖向倒角刀限位固定槽,各水平倒角刀组分别通过紧固螺丝限位固定连接于水平倒角刀组限位固定槽上,各竖向倒角刀分别通过紧固螺丝限位固定连接于竖向倒角刀组限位固定槽上。提高水平倒角刀组和竖向倒角刀的安装限位固定使用可靠有效性与维护便捷性。

11.作为优选,所述的水平倒角刀组采用上倒角刀和下倒角刀相互朝向的刀刃作为对待倒角加工方形体上单侧水平方向的的上下两横向边条倒角加工位。提高水平倒角刀组同

时对方形体的同侧边上下两横向边条进行倒角加工处理效率。

12.作为优选,所述的竖向倒角刀采用向下方向设置的刀尖作为待倒角加工方形体上单侧竖向前后的两边竖向边条倒角加工位。提高竖向倒角对待倒角加工方形体上单侧竖向的前后两条竖向边条进行倒角加工处理有效性及加工处理效率。

13.作为优选,所述的竖向倒角刀设于同一刀具主体最低端位置处,水平倒角刀组在高度空间上设于竖向倒角刀上方位置处。提高水平倒角刀组和竖向倒角刀在同一刀具主体上的倒角加工处理空间分布合理有效性与倒角加工稳定可靠有效性。

14.作为优选,所述的水平倒角刀组和竖向倒角刀在刀具主体径向空间分布上相互为交错的径向分布结构,也即竖向倒角刀与水平倒角刀组彼此不在同一径向分布面上。提高倒角刀在倒角加工时的加工效率,提高倒角刀在加工时的整体强度及受力均衡性,提高倒角刀具的使用寿命。

15.本实用新型的有益效果是:采用在同一刀具上的水平倒角刀组和竖向倒角刀共同实现对方形体的12条边进行在不更换装夹固定待倒角加工产品的情况下连续性的一次性倒角加工处理,可以对方形体产品或零部件的12条边或多条边进行一次性连续倒角加工处理,避免需要多次装夹产品后再进行倒角加工而造成的效率低下,提高生产加工效率,更大程度上发挥倒角机加工技术,倒角加工处理省时省力,轻松快捷,有效降低生产加工工时成本,提升产品竞争力。

16.附图说明:

17.下面结合附图和具体实施方式对本实用新型做进一步的详细说明。

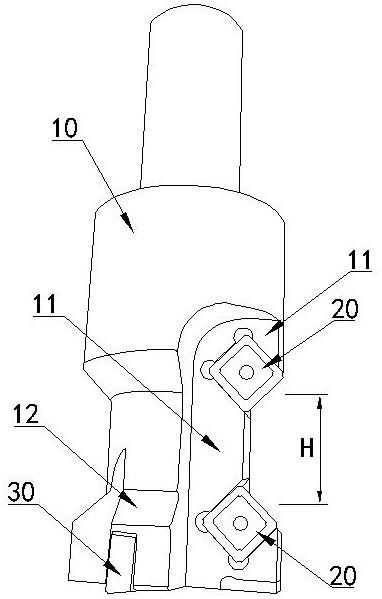

18.图1是本实用新型一种方形体一次性倒角用刀具的结构示意图。

19.图2是本实用新型一种方形体一次性倒角用刀具的仰视结构示意图。

20.图3是本实用新型一种方形体一次性倒角用刀具另一种从底部向上观察的结构示意图。

21.图4是用本实用新型一种方形体一次性倒角用刀具进行一次性倒角加工处理的方形体结构示意图。

22.图5是用本实用新型一种方形体一次性倒角用刀具进行一次性连续倒角加工处理的方形体第一次倒角加工后的倒角效果示意图。

具体实施方式

23.图1、图2、图3所示的实施例中,一种方形体一次性倒角用刀具,包括刀具主体10,在同一刀具主体10上安装固定连接设有水平倒角刀组20和竖向倒角刀30,其中水平倒角刀组20用于同时对待倒角加工方形体s(见图4、图5)上单侧水平方向的上下两横向边条进行倒角加工处理,在进行上下两横向边条进行倒角加工处理时,可以是从定位固定后的方形体前端开始向方形体后端进行水平方向移动倒角加工,也可以是从定位固定后的方形体后端开始向方形体前端进行水平方向移动倒角加工(参考视图4所示方形体的前后端位置方向);竖向倒角刀用于对待倒角加工方形体上单侧竖向的前后两条竖向边条进行倒角加工处理,在进行单侧竖向的前后两条竖向条边倒角加工处理时,可以是从定位固定后的方形体前端竖向条边进行从下向上的竖向移动倒角加工,也可以是从定位固定后的方形体前端竖向条边进行从上向下的竖向移动倒角加工;也可以是从定位固定后的方形体后端竖向条

边进行从下向上的竖向移动倒角加工,也可以是从定位固定后的方形体后端竖向条边进行从上向下的竖向移动倒角加工。水平倒角刀组20在同一刀具主体上采用1~4组成上下分布排列的倒角刀,各组倒角刀在同一刀具主体上成沿刀具主体径向均匀分布设置。具体的水平倒角刀组20在同一刀具主体上采用二组成上下分布排列的倒角刀,二组倒角刀在同一刀具主体上相互成沿刀具主体径向180度(见图2)的均匀分布结构。或者具体的采用水平倒角刀组在同一刀具主体上采用三组成上下分布排列的倒角刀,三组倒角刀在同一刀具主体上成沿刀具主体径向相邻120度(见图3)的均匀分布结构。水平倒角刀组20包括上倒角刀和下倒角刀(见图1),上倒角刀和下倒角刀相互间的高度间隔距离尺寸h对应匹配于待倒角加工处理的方形体高度尺寸。

24.在同一刀具主体10上开设有水平倒角刀组限位固定槽和竖向倒角刀限位固定槽,各水平倒角刀组分别通过紧固螺丝限位固定连接于水平倒角刀组限位固定槽上,各竖向倒角刀分别通过紧固螺丝限位固定连接于竖向倒角刀组限位固定槽上。水平倒角刀组20采用上倒角刀和下倒角刀相互朝向的刀刃作为对待倒角加工方形体上单侧水平方向的上下两横向边条倒角加工位。例如可以采用上倒角刀和下倒角刀相互朝向的刀刃中部高度间隔距离作为待倒角加工方形体单侧水平方向的上下两横向边条间的高度间隔距离(也即方形体待倒角加工侧的厚度尺寸)。上倒角刀和下倒角刀相互间的刀刃中部高度间隔距离尺寸h对应匹配于待倒角加工处理的方形体高度尺寸。竖向倒角刀30采用向下方向设置的刀尖作为待倒角加工方形体上单侧竖向前后的两边竖向边条倒角加工位。竖向倒角刀30安装固定连接设于同一刀具主体10最低端位置处,水平倒角刀组20在高度空间上设于竖向倒角刀上方位置处。水平倒角刀组20和竖向倒角刀30在刀具主体径向空间分布上相互为交错的径向分布结构,也即竖向倒角刀与水平倒角刀组彼此不在同一径向分布面上。也即水平倒角刀组20安装固定连接在水平倒角刀安装分体11上,竖向倒角刀30安装固定连接在竖向倒角刀安装分体12上,水平倒角刀安装分体11和竖向倒角刀分体12相互之间属于刀具主体10上的不同倒角刀安装分体,各安装分体间具有倒角刀安装操作空间。

25.使用时,将待倒角加工的方形体s安装固定在倒角加工转台上后,在进行对方形体s需要各条边倒角加工时,通过本技术的方形体一次性倒角用刀具,可以进行第一次多边倒角加工后,例如使用同一把本实用新型方形体一次性倒角用刀具中的水平倒角刀组20可实现对方形体各条边中编号为s2和s6(见图4,也即上述技术方案中所述的对方形体s(见图4、图5)上单侧水平方向的上下两横向边条进行倒角加工处理进行同步加工,同理也可对方形体另一单侧水平方向的上下两横向边条s4、s8倒角加工处理),倒角加工成第一次的方形体上单侧水平方向的上下两横向边条进行倒角加工形成第一次的对应倒角边s13和s14(见图5)后,再通过同一把本实用新型方形体一次性倒角用刀具中的竖向倒角刀30可实现对方形体各条边中编号为s10进行倒角加工后,再次通过同一把本实用新型方形体一次性倒角用刀具中的竖向倒角刀30可实现对方形体各条边中编号为s9进行倒角加工;同样在经过方形体s与方形体一次性倒角用刀具之间的相对移动完成对形体各条边中编号为s4和s8进行同步加工形成再一次的对应倒角边s16和s15后,再通过同一把本实用新型方形体一次性倒角用刀具中的竖向倒角刀30可实现对方形体各条边中编号为s11进行倒角加工后,再次通过同一把本实用新型方形体一次性倒角用刀具中的竖向倒角刀30可实现对方形体各条边中编号为s12进行倒角加工;或者是通过另一把方形体一次性倒角用刀具实现上述各条边的

倒角加工;在整个方形体一次性倒角用刀具对待倒角加工方形体进行倒角加工过程中,不需要对方形体进行多次装卸操作,仅需通过对已经安装固定后的方形体进行跟随固定工装的转动便可实现方形体与方形体一次性倒角用刀具之间的相互相对移动最终完成对方形体一次性连续性倒角加工;一个方形体部件只需进行装夹一次固定后便可进行一次性连续倒角加工处理,而无需经过多次装夹固定方形体与多次分时倒角加工模式,有效的快速提高了方形体各边的倒角加工效率,降低生产加工工时成本,提升产品竞争力。

26.本实用新型不限于上述具体实施方式,还可以具有其他结构的实施方式,例如:在同一刀具主体上设有其他数量水平倒角刀组和其他数量竖向倒角刀,倒角加工条数不完全为12条边数量等,只要是满足本技术实用新型上述技术方案思路及技术效果的,均属于本实用新型的保护范围内。

27.在本实用新型位置关系描述中,出现诸如术语“内”、“外”、“上”、“下”、“左”、“右”、“前”、“后”等指示方位或者位置关系的为基于附图所示的方位或位置关系,仅是为了方便描述实施例和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.以上内容和结构描述了本实用新型产品的基本原理、主要特征和本实用新型的优点,本行业的技术人员应该了解。上述实例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都属于要求保护的本实用新型范围之内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1