一种管体下料设备的制作方法

1.本技术涉及自动化生产技术领域,尤其是涉及一种管体下料设备。

背景技术:

2.钻具基体的一种原材料是管材,生产过程中,需要将定长的管材进行切割,生产过程中,如何进行长度的精确确定是一个亟待解决的问题。

技术实现要素:

3.本技术实施例提供一种管体下料设备,通过调整量尺的方式来确定切割长度。

4.本技术实施例的上述目的是通过以下技术方案得以实现的:

5.本技术实施例提供了一种管体下料设备,包括:

6.主体;

7.导向孔,设在主体上;

8.固定装置,设在主体上,其工作端能够穿过导向孔的内壁后伸入到导向孔内;

9.导向架,设在主体上,其轴线与导向孔的轴线平行;

10.驱动装置,设在主体上,用于驱动导向架上的管材进入到导向孔内;

11.量尺,与主体滑动连接,其滑动方向平行于导向孔的轴线方向;

12.传感器和反射器,分别设在主体和量尺上;以及

13.复位弹簧,其两端分别与主体和量尺连接。

14.在本技术实施例的一种可能的实现方式中,所述固定装置包括设在主体上的气缸和设在气缸的活塞上的压块;

15.压块能够穿过导向孔的内壁后伸入到导向孔内。

16.在本技术实施例的一种可能的实现方式中,所述导向架上均匀设置有滚轮。

17.在本技术实施例的一种可能的实现方式中,所述驱动装置包括设在主体上的伺服电机和设在伺服电机的转轴上的第一滚轮。

18.在本技术实施例的一种可能的实现方式中,所述主体上设有与第一滚轮相匹配的第二滚轮;

19.第一滚轮和第二滚轮分别位于导向孔的轴线的上方和下方。

20.在本技术实施例的一种可能的实现方式中,所述量尺上间隔设有凸起,用于降低量尺的移动速度。

附图说明

21.图1是本技术实施例提供的一种管体下料设备的主视图。

22.图2是基于图1给出的左视图。

23.图3是本技术实施例提供的一种驱动装置的工作过程示意图。

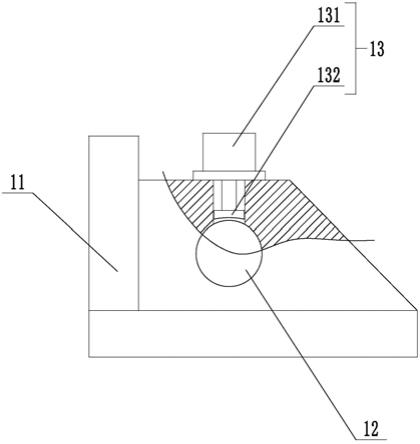

24.图4是本技术实施例提供的一种量尺的结构示意图。

25.图5是本技术实施例提供的一种导向架上滚轮的分布示意图。

26.图6是本技术实施例提供的一种控制器的结构示意框图。

27.图中,11、主体,12、导向孔,13、固定装置,14、导向架,15、驱动装置,16、量尺,17、传感器,18、反射器,19、复位弹簧,21、滚轮,131、气缸,132、压块,151、伺服电机,152、第一滚轮,153、第二滚轮,161、凸起、6、控制器,601、cpu,602、ram,603、rom,604、系统总线。

具体实施方式

28.以下结合附图,对本技术中的技术方案作进一步详细说明。

29.请参阅图1和图2,为本技术实施例公开的一种管体下料设备,该设备主要由主体11、固定装置13、导向架14、驱动装置15、量尺16、传感器17、反射器18和复位弹簧19等组成,使用时,主体11放置在水平面上,主体11上还开设了一个导向孔12,导向孔12的作用是引导管材的移动,需要切割的管材从导向孔12的一端进入,然后从另一端伸出,随着管材的移动完成切割过程。

30.固定装置13安装在主体11上,其工作端能够穿过导向孔12的内壁后伸入到导向孔12内,这样,固定装置13的工作端就能够压在管材的外壁上,避免管材在切割过程中发生位移。

31.管材的移动由导向架14和驱动装置15完成,导向架14固定安装在主体11上,起作用是引导管材移动,驱动装置15同样安装在主体11上,其作用是提供摩擦力,驱动管材在导向架14上滑动。

32.应理解,驱动装置15应当尽可能的靠近导向孔12,这样,即使管材的长度发生变化,驱动装置15的工作也不会受到影响。

33.管材的长度确定是由量尺16、传感器17和反射器18确定的,量尺16与主体11滑动连接,其滑动方向平行于导向孔12的轴线方向,也就是对于量尺16而言,其滑动方向与管材的滑动方向是保持一致的。

34.在一些可能的实现方式中,量尺16可以直接插入到主体11上的孔内,并且,当量尺16的伸出长度较长时,可以在主体11上增加一个辅助支架,用以拖住量尺16。

35.管材从导向孔12中滑出的过程中,量尺16的一端会钩在管材上,然后随着管材的移动而移动,此时,安装在主体11上的传感器17或者反射器18也会随之进行移动,举例说明,

36.传感器17安装在量尺16上,反射器18安装在主体11上,传感器17发出的信号无法被反射,量尺16移动的过程中,传感器17会逐渐向靠近反射器18的方向移动,当二者的位置满足要求后,传感器17发出的信号被反射器18反射,此时,传感器17会给出一个信号。

37.当传感器17会给出信号时,说明管材从导向孔12的伸出长度达到了要求,此时驱动装置15停止工作,切割器开始对管材进行切割,切割器可以安装在主体11上,也可以一台独立的设备。

38.传感器17安装在主体11上,反射器18安装在量尺16上的情况与上述内容相同,此处不再赘述。

39.管材切割完成后,会进入到后续的处理工序,此时,复位弹簧19会将量尺16拉回到原位,开始进行下一节管材的切割。复位弹簧19的两端是分别连接在主体11和量尺16上的,

管材伸出的过程中,复位弹簧19处于拉伸状态,切割完成后,复位弹簧19收缩,将量尺16拉回原位。

40.应理解,传感器17与反射器18使用了非接触式的工作方式,相比于接触式传感器,不易出现损坏的情况;相比于固定参数式的生产方式,则能够根据实际的切割误差进行动态调整,能够使切割长度的精确程度更高。

41.当切割长度需要调整时,直接改变量尺16上的传感器17或者反射器18的位置就可以实现对切割长度的精确调整。

42.作为申请提供的管体下料设备的一种具体实施方式,固定装置13由气缸131和安装在气缸131的活塞上的压块132两部分组成,气缸131固定安装在主体11上,用于带动压块132移动。

43.主体11上开设有一个与压块132相匹配的孔,方便压块132进入到主体11上的导向孔12内。

44.请参阅图2和图3,作为申请提供的管体下料设备的一种具体实施方式,驱动装置15由固定安装在主体11上的伺服电机151和设在伺服电机151的转轴上的第一滚轮152两部分组成,工作过程中,伺服电机151带动第一滚轮152转动,第一滚轮152压在管材上,通过摩擦力驱动管材在导向架14上滑动。

45.应理解,在传感器17发出信号后,驱动装置15需要立即停止工作,因此在此处使用伺服电机,因为伺服电机在停止时不会因为惯性发生转动,能够保证切割过程中的精确程度。

46.请参阅图3,作为申请提供的管体下料设备的一种具体实施方式,在主体11上增加了一个与第一滚轮152相匹配的第二滚轮153,第一滚轮152和第二滚轮153分别位于导向孔12的轴线的上方和下方,其作用是保证管材的顺利移动。

47.应理解,为了驱动管材移动,第一滚轮152需要向管材施加一个压力,那么为了抵消这个压力产生的影响,就需要对该压力进行平衡。增加了第二滚轮153后,当管材受到压力后,会向第二滚轮153施加压力,此时,第二滚轮153同样会向管材施加一个与其受到的压力方向相反的压力,实现力的平衡。这样,管材在移动的过程中,就不会出现抬头或者翘尾的现象、

48.请参阅图5,作为申请提供的管体下料设备的一种具体实施方式,量尺16上增加了多个凸起161,这些凸起161间隔设置在量尺16上,其作用是降低量尺16的移动速度。

49.应理解,复位弹簧19在拉动量尺16移动的过程中,量尺16的移动速度是比较快的,这就意味着量尺16在停止时,可能会出现撞击,增加了凸起161后,凸起161与主体11摩擦,能够使量尺16的移动速度降低,也就是对于量尺16而言,可以缓慢的移动到初始位置。

50.请参阅图5,作为申请提供的管体下料设备的一种具体实施方式,在导向架14上均匀设置了一些滚轮21,这些滚轮21的作用是降低管材在移动时的摩擦力,使管材的移动更加顺畅。

51.请参阅图6,本技术实施例提供的管体下料设备,在上述内容中提到的步骤,可以使用控制器6来实现,控制器6可以是一个cpu,微处理器,asic,或一个或多个用于控制上述内容的程序执行的集成电路。

52.控制器6主要有cpu601、ram602、rom603和系统总线604等组成,其中cpu601,

ram602和rom603均连接在系统总线604上。

53.伺服电机151使用伺服放大器进行控制,伺服放大器通过通讯电路连接在系统总线604上,用于接收控制器6下发的指令进行相应的动作。传感器17同样通过与之相匹配的通讯电路连接在系统总线604上,用于向控制器6反馈数据信号。气缸131使用阀组进行控制,阀组的控制端通过控制电路连接在系统总线604上。

54.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1