带冷却保护的固定装置的制作方法

1.本实用新型属于机械制造技术领域,尤其是涉及一种带冷却保护的固定装置。

背景技术:

2.工件焊接后温度会很高,采用自然冷却方式显然无法满足现在工业的生产效率。若没有冷却装置对其进行快速冷却,焊接后容易在焊接处形成盈利集中,温度过高将使得工件处于热处理中,改变其内部结构,影响后期性能,甚至导致工件开裂,缝合效果差的问题。

3.现有技术中,例如中国专利cn201510003350.8所揭示的焊接冷却装置中,其主要通过对现有顶针的改进设计使得在焊接过程中的焊接件可以实现快速冷却的目的,最大限度地保护了焊接件自身的性能,同时,还具有定位焊接件的作用。但是其在使用时,存在一些问题,在对焊件进行冷却时,往往是对整个焊件进行冷却,而在焊接时,焊点的位置相对与整个焊件来说,所占的位置较少,若对整个焊件进行冷却,会造成较大的消耗,并且工作效率较低。

4.因此,设计一种待却保护的固定装置是目前亟待解决的技术问题。

技术实现要素:

5.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种带冷却保护的固定装置。

6.本实用新型的目的通过以下技术方案来实现:

7.带冷却保护的固定装置,包括工作台,所述工作台上设置用于放置零件的第一定位块、第二定位块和第三定位块,三者依次并排设置且至少第一定位块和第三定位块具有定位工件的结构;所述第一定位块、第二定位块和第三定位块上均形成由其外表面延伸到内部的冷却流道,所述冷却流道连接冷却介质供应管路,所述第一定位块和第三定位块旁还分别设置用于将工件固定的压紧机构。

8.优选的,所述第一定位块、第二定位块、第三定位块中的至少一个为铜制定位块。

9.优选的,所述第二定位块的冷却流道连接所述第一定位块和/或第二定位块的冷却流道。

10.优选的,所述第一定位块和第三定位块上形成有定位凸台,所述压紧机构包括与所述定位凸台正对的且由气缸驱动升降的压紧套。

11.优选的,所述第二定位块的后侧设置有限位块,所述限位块的两侧设置有固定机构。

12.优选的,所述固定机构包括气缸,所述气缸的气缸轴与所述工作台平行且连接一导向块,所述导向块可滑动地设置在一导向座上,且其前端设置有定位销,所述限位块上形成有与所述定位销正对的定位槽。

13.优选的,所述第二定位块的前侧还设置有固定在第二固定座上的定位气缸,所述

定位气缸的气缸轴与所述工作台平行且连接一定位块,所述定位块可移动地设置在一第二固定座中,且其可伸出到所述第二固定座上与所述定位气缸相对的一侧。

14.优选的,所述第二固定座旁设置有第二压紧机构,所述第二压紧机构包括第二气缸,所述第二气缸的气缸轴与所述定位气缸的气缸轴平行且其外端枢轴连接一压板,所述压板的中部枢轴连接在第三固定座上,且所述压板可转动与所述定位气缸的气缸轴垂直,并与前伸状态的所述定位块的前端面贴近或接触。

15.本实用新型技术方案的优点主要体现在:

16.快速冷却,第一定位块,第二定位块和第三定位块为铜制定位块,其上均形成由其外表面延伸到内部,且用于连接冷却介质供应管路冷却流道,通过流入冷却流道的冷却介质对三个定位块以及其上放置的工件的局部进行整体降温冷却处理,冷却速度快且冷却效果佳,同时降低成本消耗;

17.防飞溅,采用铜制定位块具有良好的防飞溅性能,可快速吸附加工过程中产生的废屑,保护加工环境的同时方便加工,一定程度上提高了加工效率;

18.稳定性好,通过第一定位块和第三定位块上的定位凸块和定位条、第三定位块上的定位孔、限位块、固定机构、定位气缸以及第二压紧机构对工件进行全方位的位置固定,保证在加工过程中工件不会产生位移,影响加工操作,提高操作的准确度和良品率。

附图说明

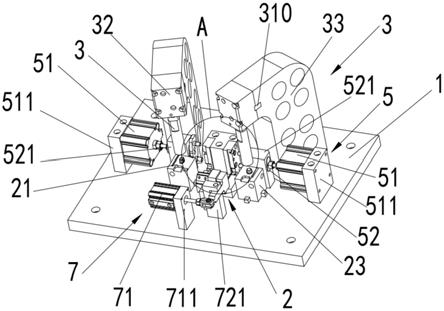

19.图1:本实用新型优选实施例的立体图;

20.图2:本实用新型优选实施例的图1中a部分的放大图;

21.图3:本实用新型优选实施例的主视图;

22.图4:本实用新型优选实施例的俯视图;

23.图5:本实用新型优选实施例的第一定位块的结构图;

24.图6:本实用新型优选实施例的第三定位块的结构图;

25.图7:本实用新型优选实施例的定位气缸的结构图;

26.图8:本实用新型优选实施例的第三固定座的结构图。

具体实施方式

27.本实用新型的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

28.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

29.如图1至图2所示,本实用新型揭示了一种带冷却保护的固定装置,包括工作台1,所述工作台1上设置用于放置零件的定位块2,所述定位块2包括依次并排设置的第一定位

块21、第二定位块22和第三定位块23。所述第一定位块21、第二定位块22、第三定位块23上均形成有便于放置和抓取工件的凹槽,且所述第一定位块21、第二定位块22、第三定位块23中的至少一个为铜制定位块,当然为提高冷却速度,在本实用新型中优选将三个定位块均设计成铜制定位块。采用铜制定位块的优点有如下几点:首先,铜制定位块具有非常好的散热冷却性能,在对工件进行加工过程中,通过对铜制定位块冷却即可使得工件表面温度迅速下降,方便操作;其次,铜制定位块具有良好的防飞溅性能,可快速吸附加工过程中产生的废屑,保护加工环境的同时方便加工,一定程度上提高了加工效率;再者,铜作为现有的常规金属材质,其成本较低,且对于铜制品的加工操作(例如本实用新型中的钻孔)十分便捷。

30.其中所述第一定位块21的结构如图5所示,其顶面具有定位结构,具体结构包括所述第一定位块21顶部形成的定位孔201,限位条202以及插接于所述定位孔201内并用于对工件进行定位的定位凸台203,工件套设于所述定位凸台203的外周,并有所述限位条202限定其放置位置,最终由所述定位孔201对其进行位置固定。位于所述第一定位块21上的所述定位孔201优选为可进行调节的腰型孔。所述第一定位块21上还形成有由其外表面延伸到其内部的冷却流道20,所述冷却流道20连接冷却介质,例如自来水等。所述冷却流道20优选设置于所述第一定位块21的侧壁上,在其他实施例中所述冷却流道20的设置位置也可根据使用需求进行调整。

31.所述第三定位块23的上表面也具有定位结构,该结构与所述第一定位块21顶面的结构类似,在此不做赘述。其区别仅在于其上的所述定位孔201优选为圆孔。与所述第一定位块21与所述第一定位块21的结构类似,在此不做赘述。所述第三定位块23上由其外表面延伸到内部且用于连接冷却介质供应管路的冷却流道20优选设置于所述第三定位块23的侧壁上,当然其设置位置需根据具体使用情形进行相应调整。将工件放置于所述第一定位块21和所述第三定位块23上,通过所述定位孔201调节不同尺寸的工件安装孔之间的距离,并将其固定,保证安装的稳定性。

32.所述第二定位块22的具体结构如图6所示,所述第二定位块22上亦形成有用于连接冷却介质供应管路的所述冷却流道20,且所述冷却流道20有所述第二定位块22的外表面延伸到其内部。所述第二定位块22上还形成有与工件固定的所述定位孔201。所述第二定位块22的冷却流道20连接所述第一定位块21和/或第二定位块22的冷却流道20,即所述第一定位块21、第二定位块22和第三定位块23中至少有两个定位块的冷却流道20可形成一个闭合回路,或者三者的所述冷却流道20相互连通,便于冷却介质的循环使用,降低成本的同时节约资源,减少浪费。

33.工件通过所述第一定位块21、第三定位块23上的限位条202和定位凸台203以及第二定位块22上的所述定位孔201固定于定位块上,保证放置位置的准确度,提高加工的精准度。

34.如图4所示,所述定位块2的后侧设置有限位块4,所述限位块4优选设置于所述第二定位块22的后侧。结合图1,图3和图4所示,所述限位块4的两侧设置有固定机构5,所述固定机构5包括气缸51。所述气缸51固定于第一气缸固定座511上,所述第一气缸固定座511设置于所述工作台1上。所述气缸51的气缸轴与所述工作台1平行且连接一导向块52,所述导向块52可滑动地设置在一导向座521上,即所述导向座521位于所述气缸51与所述限位块4

之间,且其上形成有便于所述导向块52贯穿的过孔(图中未示出)。所述导向座521且其前端(靠近所述限位块4的一端)设置有定位销53,所述限位块4上形成有与所述定位销53正对的定位槽40。将工件放置于所述第一定位块21,第二定位块22和第三定位块23后,启动所述气缸51,所述气缸51的气缸轴带动所述导向块52以及所述定位销53朝向所述限位块4处移动,并穿过工件上的通孔直至插接于所述定位槽40中,并将工件进一步定位。

35.如图4所示,所述定位块2的前侧(远离所述限位块4的一侧)还设置有定位气缸6,所述定位气缸6更优选地设置于所述第二定位块22的前侧,其固定在第二固定座61上。如图7所示,所述定位气缸6的气缸轴与所述工作台1平行且连接一定位块611,所述定位块611可移动地设置在所述第二固定座61中,伸出状态下,所述定位气缸6带动所述定位块611移动并贯穿所述第二固定座61,直至所述定位块611的外平面与所述固定座61的外侧面共面,即所述第二固定座61垂直设置于所述工作台1上,且所述第二固定座61上形成有便于所述定位块611贯穿的过孔。

36.所述第二固定座61旁设置有第二压紧机构7,所述第二压紧机构7包括第二气缸71,所述第二气缸71的气缸轴与所述定位气缸6的气缸轴平行,且其外端枢轴连接一压板72。如图1和图8所示,所述压板72的中部枢轴连接在第三固定座721上,所述第三固定座721上形成有与所述压板72中部卡接的卡槽720,且所述卡槽720的中设置有与所述压板72连接的枢轴7201,所述压板72在所述第二气缸71的带动下绕所述枢轴7201旋转。第一状态下,所述定位气缸6的气缸轴缩回,所述定位块611位于所述第二固定座61的过孔内,此时,所述第二气缸71的气缸轴缩回,且所述压板72与所述第二气缸71的气缸轴之间形成有一钝角;第二状态下,所述定位块611贯穿过孔,且至少部分所述定位块611位于所述第二固定座61中与所述定位气缸6相对的一侧,并卡接于工件上的卡槽内,同时,第二气缸71的气缸轴伸出,带动所述压板72可转动至与所述定位气缸6的气缸轴垂直,并与前伸状态的所述定位块611的前端面贴近或接触,以压紧工件,保证工件在加工过程中不会移动,提高加工质量的良品率。

37.如图1和图3所示,所述第一定位块21和第三定位块23旁还分别设置用于将工件固定的压紧机构3。所述压紧机构3包括与所述定位凸台203正对的且由气缸驱动升降的压紧套31。所述压紧套31由设置在其顶端的压紧气缸32驱动其上下移动,所述压紧气缸32通过连接块310与支撑架33连接,所述支撑架33垂直设置于所述工作台1上。

38.对工件进行焊接加工之前,需保证工件放置位置的稳定性。将待焊接加工的工件依次放置于所述第一定位块21,第二定位块22和第三定位块23上,并由所述定位孔201、限位条202和定位凸块203限定工件的位置。启动两个气缸51,并驱动定位销插接于限位块4的定位槽40内,同时将工件的侧壁固定于限位块4的侧壁上;启动定位气缸6,驱动定位块611贯穿第二固定座61,并卡接于工件的卡槽中,限定工件的放置角度;启动第二气缸71,驱动与其枢轴连接的压板72贴近或与所述定位块611接触,同时夹紧工件的两侧;启动压紧气缸32,驱动压紧套31向下移动以压紧工件的上表面,进而对全方位固定的公家进行焊接加工。

39.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1