一种前罩体压装机用铜球上料机构的制作方法

:

1.本实用新型涉及压装机技术领域,尤其涉及一种前罩体压装机用铜球上料机构。

背景技术:

2.汽车零件油壳前罩体在制作过程中需要通过压装机将铜球压入油孔的孔口,避免油孔内的油泄漏出来,而现有的压装机的压装机构储存铜球,但由于压装机构加工完铜球后需要工作人员手动补充铜球,这样工作人员便需要不断向压装机构补充铜球,使用不便且增加了工作人员的工作量,同时由于铜球堆积在压装机构内,这样在加工过程中铜球容易卡在压装机构的出口,影响加工工作进行。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供一种前罩体压装机用铜球上料机构能够将铜球逐个输送至压头加工,代替人工输送铜球。

4.一种前罩体压装机用铜球上料机构,包括输送管、气动吹管以及安装在压装机的机座上的压头、震动盘、检测器和落料机构,所述落料机构包括落料盘、伸缩气缸和料块,所述落料盘内设置有入料通道、出料通道以及介于入料通道和出料通道之间的插槽,所述入料通道和出料通道上下错位设置并通过所述插槽连通,所述落料盘固定在所述机座上,且沿入料通道至出料通道向下倾斜设置,所述震动盘通过所述输送管与所述入料通道连接并向入料通道输入铜球,所述出料通道通过所述气动吹管连接所述压头并向压头输送铜球,所述伸缩气缸安装在所述落料盘上,所述料块插入所述插槽中,且料块与所述伸缩气缸的输出端连接,并可在伸缩气缸的输出端带动下将铜球从入料通道移动至出料通道,所述检测器靠近所述落料盘设置并用于感应料块上铜球。

5.优选地,所述落料盘顶面的前边缘位置设置有与所述入料通道的入口连通的入料头,所述输送管的入口与所述震动盘的出料口连接,输送管的出口与所述入料头的入口连通,且入料通道的出口与所述插槽连通,所述气动吹管的入口与所述出料通道的出口连通,气动吹管的出口与所述压头的入料口连通,且出料通道的入口与所述插槽连通。

6.优选地,所述落料盘的顶面设置有支板,所述伸缩气缸固定在所述支板上,且伸缩气缸的输出端带动料块从上至下插入所述插槽。

7.优选地,所述插槽分别与所述入料通道以及出料通道相垂直,所述料块上设置有可容置一个铜球的料孔。

8.优选地,所述检测器包括支架和光电开关,所述支架固定在所述机座上,所述光电开关固定在所述机座上,所述落料盘朝向所述光电开关的位置设置有检测通槽,使得光电开关可对准所述料孔上的铜球。

9.优选地,所述入料通道和出料通道两者大小相等并可供铜球逐个输送,所述检测通槽的大小小于所述入料通道的大小。

10.优选地,所述落料盘顶面的后边缘位置设置有管头和输气通道,所述输气通道的

入口与所述管头连通,输气通道的出口与所述出料通道连通。

11.本实用新型的有益效果是:该前罩体压装机用铜球上料机构的震动盘通过输送管可持续将铜球输入落料盘的入料通道内,铜球要入料通道落在料块上,而检测器检测到料块上的铜球,落料盘上的伸缩气缸便带动料块将铜球从入料通道移动至出料通道,铜球沿出料通道移动至气动吹管,最后气动吹管将铜球输入压头进行加工,以此代替人工补充上料,且铜球逐个输入压头,避免铜球堆积在压头内而卡在压块的出口,影响加工工作进行。

附图说明

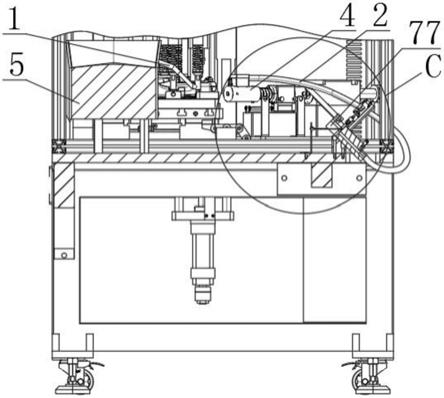

12.附图1为本实用新型安装在压装机上的俯视图;

13.附图2为图1中b局部放大图;

14.附图3为图1中a

‑

a剖视图;

15.附图4为图3中c局部放大图。

16.图中:1输送管、2气动吹管、3机座、4压头、5震动盘、6检测器、61支架、62光电开关、7落料盘、71入料通道、72出料通道、73插槽、74入料头、75支板、76料孔、77检测通槽、78管头、79输气通道、8伸缩气缸、9料块。

具体实施方式

17.下面结合附图及具体实施例,对本实用新型作进一步的描述,以便于更清楚的理解本实用新型要求保护的技术思想。

18.如图1至4所示,一种前罩体压装机用铜球上料机构,包括输送管1、气动吹管2以及安装在压装机的机座3上的压头4、震动盘5、检测器6和落料机构,所述落料机构包括落料盘7、伸缩气缸8和料块9,所述落料盘7内设置有入料通道71、出料通道72以及介于入料通道71和出料通道72之间的插槽73,所述入料通道71和出料通道72上下错位设置并通过所述插槽73连通,所述落料盘7固定在所述机座3上,且沿入料通道71至出料通道72向下倾斜设置,如图3和4所示,落料盘7的入料通道71位于前半部分,出料通道72位于后半部分,便于铜球受自身重力作用自动在入料通道71和出料通道72内向下滚动,所述震动盘5通过所述输送管1与所述入料通道71连接并向入料通道71输入铜球,所述出料通道72通过所述气动吹管2连接所述压头4并向压头4输送铜球,所述伸缩气缸8安装在所述落料盘7上,所述料块9插入所述插槽73中,且料块9与所述伸缩气缸8的输出端连接,并可在伸缩气缸8的输出端带动下将铜球从入料通道71移动至出料通道72,所述检测器6靠近所述落料盘7设置并用于感应料块9上铜球。

19.本实用新型所述的前罩体压装机用铜球上料机构工作原理是通过输送管1、气动吹管2、压头4、震动盘5、检测器6、落料盘7、伸缩气缸8和料块9相互配合实现,震动盘5为常用上料装置,可储放大量铜球,具体结构不做详细说明,震动盘5启动通过振动使铜球进入输送管1,并沿输送管1进入落料盘7的入料通道71内,如图1至4所示,以料块9位于入料通道71位置为初始状态进行说明,进入入料通道71的铜球会逐个排列在入料通道71内,且第一个铜球会滚动至料块9上,此时检测器6检测到料块9上的铜球,伸缩气缸8工作并通过输出端带动料块9沿插槽73向下移动,且伸缩气缸8的输出端完全伸出后料块9移动至出料通道72,而第一个铜球也随料块9移动至出料通道72并进入出料通道72,此时第二个铜球会被料

块9阻挡在入料通道71内,紧接着伸缩气缸8的输出端带动料块9复位至入料通道71,第二个铜球又会滚落至料块9上,而第一个铜球则沿出料通道72向下滚动并进入气动吹管2,气动吹管2内施加气压将铜球输送至压头4并进行压装加工,以此向压头4逐个输送铜球,与传统压装机相比,该前罩体压装机用铜球上料机构能够代替人工补充铜球上料,使用方笔且铜球逐个输入压头4,避免铜球堆积在压头4内而卡在压块的出口,影响加工工作进行。

20.在落料盘7的具体结构上,如图3和4所示,所述落料盘7顶面的前边缘位置设置有与所述入料通道71的入口连通的入料头74,所述输送管1的入口与所述震动盘5的出料口连接,输送管1的出口与所述入料头74的入口连通,且入料通道71的出口与所述插槽73连通,所述气动吹管2的入口与所述出料通道72的出口连通,气动吹管2的出口与所述压头4的入料口连通,且出料通道72的入口与所述插槽73连通,铜球依次从震动盘5的出料口进入输送管1,然后通过输送管1的出口进入入料通道71,并沿入料通道71的出口滚落至料块9上,再从料块9落入出料通道72内,并从出料通道72的出口进入气动吹管2最后输送至压头4,所述落料盘7的顶面设置有支板75,所述伸缩气缸8固定在所述支板75上,且伸缩气缸8的输出端带动料块9从上至下插入所述插槽73,如图3和4所示,支板75与落料盘7的顶面相垂直,并使安装在支板75的伸缩气缸8与插槽73位于同一直线上,便于伸缩气缸8的输出端带动料块9在插槽73内移动。

21.具体地,所述插槽73分别与所述入料通道71以及出料通道72相垂直,所述料块9上设置有可容置一个铜球的料孔76,其中料孔的大小可在铜球大小的一至两倍之间选取,伸缩气缸8的输出端使料块9上的料孔76对准入料通道71的出口时,铜球落入料块9上的料孔76,并在伸缩气缸8的输出端将料孔9上的料孔76移动至出料通道72的入口时,铜球也随料块9从入料通道71的出口移动至出料通道72的入口,铜球便自动落入出料通道72内,在检测器6的具体结构上,所述检测器6包括支架61和光电开关62,所述支架61固定在所述机座3上,所述光电开关62固定在所述机座3上,所述落料盘7朝向所述光电开关62的位置设置有检测通槽77,使得光电开关62可对准所述料孔76上的铜球,如图1和4所示,检测通槽77设置在落料盘7前半部分的中部并对准光电开关62,使得料块9位于入料通道71的出口时,光电开关62对准料块9上的料孔76,并感应料孔76上是否有铜球,若料孔76上有铜球,伸缩气缸8的输出端带动料块9移动,其中,所述入料通道71和出料通道72两者大小相等并可供铜球逐个输送,其中入料通道71和出料通道72两者的大小可在铜球大小的一至两倍之间选取,所述检测通槽77的大小小于所述入料通道71的大小,避免铜球通过检测通槽77从入料通道71上掉落至落料盘7外。

22.进一步地,所述落料盘7顶面的后边缘位置设置有管头78和输气通道79,所述输气通道79的入口与所述管头78连通,输气通道79的出口与所述出料通道72连通,如图4所示,输气通道79的出口靠近出料通道72的出口,管头78可与外部的空压机连接(图中未示出),在伸缩气缸8带动料块9从入料通道71的入口移动至出料通道72的入口时,可设置一段间隔时间以便铜球进入出料通道72并从出料通道72滚入气动吹管2中,待间隔时间过后空压机工作向输气通道79喷射一次气体,气体经输气通道79进入出料通道72,并沿出料通道72向下进入气动吹管2,这样在气动吹管2中的铜球受气体作用输送至压头4中,以此循环工作。

23.以上仅为本实用新型的具体实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在

其他相关的技术领域,均同理包括在本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1