一种用于送线箱体加工用的模具的制作方法

1.本实用新型涉及模具技术领域,更具体地说,本实用新型涉及一种用于送线箱体加工用的模具。

背景技术:

2.送线箱是一种为机器提供线材的箱体,在送线箱体加工流程中,尤其涉及到一种专用模具,模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.但是其在实际使用时,仍旧存在一些缺点,如:现有的送线箱体加工模具在其使用时,由于送线箱体整体体积较大,模具上下两端在相对运动时,所产生的动力势能较高,因此对其工作台的冲击力较大,同时现有的工作台不具备专业的缓冲组件对其缓冲,因此工作台与模具座之间的摩擦和压力长期处于高水平状态,两者极易发生损坏,影响其使用寿命。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种用于送线箱体加工用的模具,以解决现有技术的送线箱体加工模具在其使用时,由于送线箱体整体体积较大,模具上下两端在相对运动时,所产生的动力势能较高,因此对其工作台的冲击力较大,同时现有的工作台不具备专业的缓冲组件对其缓冲,因此工作台与模具座之间的摩擦和压力长期处于高水平状态,两者极易发生损坏的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种用于送线箱体加工用的模具,包括装置底座,所述装置底座的顶端可拆卸安装有伸缩杆,所述伸缩杆的另一端可拆卸安装有顶板,所述顶板的底端可拆卸安装有上模座,所述装置底座的顶端可拆卸安装有下模座,所述装置底座的一侧表面固定安装安装角铁,所述安装角铁的表面螺纹安装有锁紧螺栓,所述装置底座的内部开设有适配圆槽,所述下模座的底端四角处均固定安装有导向圆柱,所述装置底座的内部底端处镶嵌安装有锥形弹簧,所述装置底座的内部开设有容纳内槽。

6.其中,所述下模座位于上模座的正下方,且下模座和上模座的整体材质均为合金材料。

7.其中,所述安装角铁的横截面呈l形,且安装角铁的外表面处均匀涂布有一层防腐涂料。

8.其中,所述适配圆槽位于导向圆柱的正下方,且适配圆槽的形状与导向圆柱相互适配。

9.其中,所述导向圆柱的一端设置为半圆形,且导向圆柱的周侧与装置底座的内壁

表面贴合抵紧,且导向圆柱的外表面均光滑,所述导向圆柱的另一端延伸至下模座的内部。

10.其中,所述锥形弹簧的外表面均匀涂布有一层防腐涂料,且锥形弹簧的竖向横截面呈梯形。

11.其中,所述容纳内槽的整体形状呈矩形,且容纳内槽的深度值范围为三厘米至五厘米。

12.其中,所述锥形弹簧的数量为四个,四个所述锥形弹簧分别依次位于导向圆柱的一侧。

13.本实用新型的上述技术方案的有益效果如下:

14.上述方案中,通过设置导向圆柱、锥形弹簧以及适配圆槽,利用其三者的相互配合,使得该装置在使用时,利用锥形弹簧的特殊形状,使其下模座在容纳内槽的内部进行升降时,能够极大程度的保证其在运动过程的稳定性,同时降低其工作中的震动和竖向压力,降低了下模座与工作台之间由于压力所产生的磨损速率,同时利用导向圆柱对下模座进行升降时导向作用,从而极大限度的避免其发生偏移及错位现象,同时利用适配圆槽与导向圆柱相互配合,可避免锥形弹簧超过最大限度的压缩范围,保证锥形弹簧的工作质量以及使用寿命。

附图说明

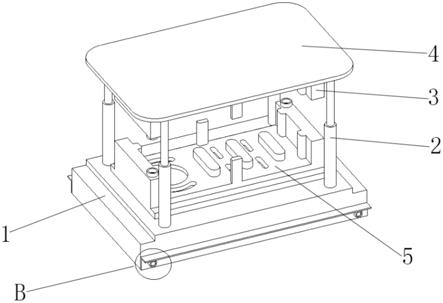

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的装置底座内部结构示意图;

17.图3为本实用新型的图2的a处放大结构示意图;

18.图4为本实用新型的图1的b处放大结构示意图;

19.图5为本实用新型的下模座结构示意图。

20.[附图标记]

[0021]

1、装置底座;2、伸缩杆;3、上模座;4、顶板;5、下模座;6、安装角铁;7、锁紧螺栓;8、适配圆槽;9、导向圆柱;10、锥形弹簧;11、容纳内槽。

具体实施方式

[0022]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0023]

如附图1至附图5本实用新型的实施例提供一种用于送线箱体加工用的模具,包括装置底座1,所述装置底座1的顶端可拆卸安装有伸缩杆2,所述伸缩杆2的另一端可拆卸安装有顶板4,所述顶板4的底端可拆卸安装有上模座3,所述装置底座1的顶端可拆卸安装有下模座5,所述装置底座1的一侧表面固定安装安装角铁6,所述安装角铁6的表面螺纹安装有锁紧螺栓7,所述装置底座1的内部开设有适配圆槽8,所述下模座5的底端四角处均固定安装有导向圆柱9,所述装置底座1的内部底端处镶嵌安装有锥形弹簧10,所述装置底座1的内部开设有容纳内槽11。

[0024]

所述下模座5位于上模座3的正下方,且下模座5和上模座3的整体材质均为合金材料,所述安装角铁6的横截面呈l形,且安装角铁6的外表面处均匀涂布有一层防腐涂料,所述适配圆槽8位于导向圆柱9的正下方,且适配圆槽8的形状与导向圆柱9相互适配,所述导

向圆柱9的一端设置为半圆形,且导向圆柱9的周侧与装置底座1的内壁表面贴合抵紧,且导向圆柱9 的外表面均光滑,所述导向圆柱9的另一端延伸至下模座5的内部,所述锥形弹簧10的外表面均匀涂布有一层防腐涂料,且锥形弹簧10的竖向横截面呈梯形,所述容纳内槽11的整体形状呈矩形,且容纳内槽11的深度值范围为三厘米至五厘米。

[0025]

如图1,所述锥形弹簧10的数量为四个,四个所述锥形弹簧10分别依次位于导向圆柱9的一侧。

[0026]

具体的,利用锥形弹簧10的特殊形状,使其下模座5在容纳内槽11的内部进行升降时,能够极大程度的保证其在运动过程的稳定性,进一步保证了该装置的工作质量。

[0027]

其中,利用锥形弹簧10的形状使其与普通弹簧对比具备以下特点:圆锥形螺旋弹簧与圆柱形螺旋弹簧比较,由于其载荷和变形是非线性关系,所以具有较大的横向稳定性,并且由于其载荷和变形为非线性关系,因此锥形弹簧的振频率是变值,可以防止共振现象发生。

[0028]

本实用新型的工作过程如下:首先,操作人员将该装置组装完成,此时当上模座3和下模座5正常工作时,下模座5底端的导向圆柱9在下模座5 的压力作用下,贴着容纳内槽11的内壁缓慢向下滑动,与此同时下模座5挤压锥形弹簧10,并在锥形弹簧10的作用下,进行缓慢降低,并利用锥形弹簧的缓冲作用,大幅降低其在工作时所产生的强大压力,进一步的在下模座3 及下模座5工作完成后,锥形弹簧10能够带动下模座5逐渐上升直至恢复到原位,最终该装置完成了对送线箱体整体的压铸工作,同时降低了模具在工作时所产生的竖向压力,进一步保证了其使用工作寿命,即可。

[0029]

上述方案,通过设置导向圆柱9、锥形弹簧10以及适配圆槽8,利用其三者的相互配合,使得该装置在使用时,利用锥形弹簧10的特殊形状,使其下模座5在容纳内槽11的内部进行升降时,能够极大程度的保证其在运动过程的稳定性,同时降低其工作中的震动和竖向压力,降低了下模座5与工作台之间由于压力所产生的磨损,同时利用导向圆柱9对下模座5进行升降时导向作用,从而极大限度的避免其发生偏移及错位现象,同时利用适配圆槽8 与导向圆柱9相互配合,可避免锥形弹簧10超过最大限度的压缩范围,保证锥形弹簧10的工作质量以及使用寿命。

[0030]

最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

[0031]

其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

[0032]

最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1