一种不锈钢套管自动拉伸装置的制作方法

1.本实用新型属于制冷设备配件制造技术领域,具体是涉及一种不锈钢套管自动拉伸装置。

背景技术:

2.在制冷设备中需要采用一种不锈钢套管作为配件,其结构为管状形,一端为开口,另一端为密封端,密封端与管体为整体冲压形成的结构。

3.现有不锈钢套管的外径尺寸均为标准尺寸,当需要特殊要求外径尺寸时,现有的不锈钢套管外径均不符合要求,因此需要通过改变现有不锈钢套管的外径尺寸。

技术实现要素:

4.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种不锈钢套管自动拉伸装置。

5.本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种不锈钢套管自动拉伸装置,包括机体平台和机体支架,所述机体支架固定安装与机体平台的左上端,所述机体平台左端部的上表面安装有推送机构,所述机体支架的上端部设有液压缸安装架,所述液压缸安装架的左端竖向设有液压缸,所述液压缸的伸缩杆垂直朝下,所述液压缸伸缩杆的下端设有冲头杆,位于冲头杆的正下方且于所述机体平台的右端部设有拉伸模块,所述拉伸模块贯穿于机体平台的上下两侧,所述伸模块的中心垂直设有拉伸孔,所述拉伸孔贯穿于拉伸模块的上下两侧,所述冲头杆与拉伸孔处于同一中心轴线上,所述拉伸模块的下端设有固定板,所述固定板的外侧通过螺栓固定于机体平台的下表面,所述固定板的内侧与拉伸模块的下端部之间通过螺栓固定连接,位于拉伸孔的下方且于所述固定板的中心处开设有落料孔,所述液压缸安装架的上端设有振动盘,所述振动盘的左侧设有圆形出料管。

6.作为优选,所述液压缸安装架与液压缸之间设有夹头,所述夹头中设有锁紧螺栓,所述夹头的右端固定于液压缸安装架的左端面上,所述夹头的左端部为夹持部位,所述液压缸的缸体被夹持与夹头的左端部并通过锁紧螺栓固定。

7.作为优选,所述推送机构包括机构底板和第一电动推杆,所述第一电动推杆横向固定于机构底板的左上侧,所述机构底板的右上侧横向固定安装有滑轨,所述滑轨的上侧滑动设有滑块,所述第一电动推杆伸缩杆的端部固定与滑块的左端,所述滑块的上侧固定连接设有安装板,所述安装板的后上侧横向设有固定夹杆,所述固定夹杆的前侧设有活动夹杆,所述活动夹杆的左端通过转动销轴转动连接于安装板的上表面,所述固定夹杆与活动夹杆之间为平行设置,所述固定夹杆与活动夹杆之间留有间隙槽,所述固定夹杆和活动夹杆的右端部均延伸至安装板的右方,所述固定夹杆与活动夹杆之间的右端部设有夹口,位于活动夹杆的前方且于所述安装板的右上侧设有第二电动推杆,所述第二电动推杆伸缩杆的端部固定于活动夹杆的前侧,位于活动夹杆的前方且于所述安装板中部的上侧设有支

杆,所述支杆上端的后侧设有连接杆,所述连接杆的后端横向设有顶杆回缩筒,所述顶杆回缩筒的内侧设有回缩孔,所述回缩孔的孔口朝右,所述回缩孔中设有顶杆,所述顶杆的右端部延伸于顶杆回缩筒的右方,位于顶杆的左端且于所述回缩孔中设有第一支撑弹簧。

8.作为优选,所述圆形出料管下端部的左侧设有止料器,所述止料器的中部横向设有止料销,所述止料销与止料器之间为滑动连接,所述止料销的左右两端贯穿止料器的左右两侧,所述止料销的右端部延伸于圆形出料管的内侧,位于止料器的内部且于所述止料销中端部的上侧设有内空腔,位于内空腔中且于所述止料销的上侧固定设有l形限位杆,所述l形限位杆位于内空腔内的左侧,所述l形限位杆与内空腔的右壁之间设有第二支撑弹簧。

9.作为优选,所述止料销位于与顶杆的正右方。

10.作为优选,所述拉伸孔由进料孔、收缩孔和成型孔构成,所述进料孔的孔径大于成型孔的孔径,所述收缩孔的结构呈上大下小的喇叭状,所述收缩孔位于进料孔的下侧,所述成型孔位于收缩孔的下侧。

11.作为优选,所述圆形出料管下端的出料口位于夹口的正上方,所述固定夹杆和活动夹杆的下表面与拉伸模块的上表面之间为紧贴滑动连接,所述拉伸模块上端部的左侧设有顶料块,所述顶料块和拉伸模块的上表面高度均相等,所述顶料块的上表面位于夹口的下方。

12.本实用新型具有的有益效果:

13.振动盘将不锈钢套管送入圆形出料管中,圆形出料管将待拉伸的不锈钢套管导送至夹口中,第二电动推杆向活动夹杆方向推动,使活动夹杆夹紧单个不锈钢套管,第一电动推杆推动滑块向右移动,向右移动时顶杆推动止料销,止料销的右端部进入圆形出料管的内部,实现将下料中的不锈钢套管截止下料的效果,顶杆在推动止料销时由于安装板还在向右移动,顶杆却已将止料销推至极限,通过回缩孔和第一支撑弹簧的作用,使顶杆的左端部向回缩孔内移动,实现顶杆得到缓冲的效果,活动夹杆和固定夹杆将不锈钢套管夹至拉伸孔的上方,第二电动推杆将活动夹杆松开,单个不锈钢套管落入拉伸孔后,第一电动推杆带动滑块向左移动复位,复位的同时,顶杆与止料销脱离,因止料销向右移动后,第二支撑弹簧通过对l形限位杆施压,使止料销能够向左复位,止料销复位后,圆形出料管内的不锈钢套管向下移动,当夹口复位时,向下移动的不锈钢套管就落入夹口中,活动夹杆和固定夹杆回到原位后,液压缸将冲头杆向下移动,锈钢套管落入进料孔后其管体位置得到定位,通过冲头杆向下移动施压,冲头杆的下端部进入不锈钢套管的内部,冲头杆不断向下移动,不锈钢套管进入收缩孔中,收缩孔将不锈钢套管的外管挤压,挤压使不锈钢套管拉伸,当不锈钢套管的下端进入成型孔后,其外径和长度得到成型,冲头杆向下移动直至拉伸后的不锈钢套管从落料孔落料,不锈钢套管的拉伸工序完成,液压缸复位。通过对上述步骤的连续工作,实现本实用新型能够连续性对不锈钢套管进行拉伸的效果。

附图说明

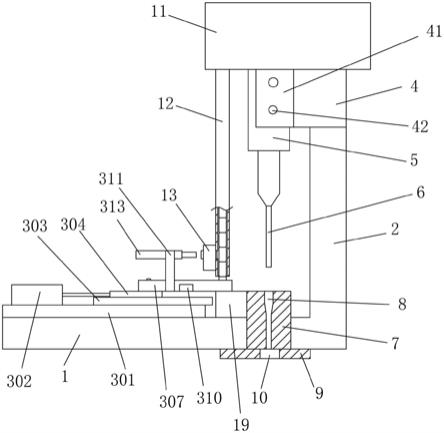

14.图1是本实用新型的一种结构示意图;

15.图2是本实用新型推送机构的一种俯视结构示意图;

16.图3是本实用新型顶杆推动止料销的一种状态示意图;

17.图4是本实用新型止料器的一种结构示意图;

18.图5是本实用新型拉伸模块的一种结构示意图。

19.图中:1、机体平台;2、机体支架;3、推送机构;301、机构底板;302、第一电动推杆;303、滑轨;304、滑块;305、安装板;306、固定夹杆;307、活动夹杆;308、间隙槽;309、夹口;310、第二电动推杆;311、支杆;312、连接杆;313、顶杆回缩筒;314、回缩孔;315、顶杆;316、第一支撑弹簧;4、液压缸安装架;41、夹头;42、锁紧螺栓;5、液压缸;6、冲头杆;7、拉伸模块;8、拉伸孔;81、进料孔;82、收缩孔;83、成型孔;9、固定板;10、落料孔;11、振动盘;12、圆形出料管;13、止料器;14、止料销;15、内空腔;16、l形限位杆;17、第二支撑弹簧;18、不锈钢套管;19、顶料块。

具体实施方式

20.下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

21.实施例:一种不锈钢套管自动拉伸装置,如图1-图5所示,包括机体平台1和机体支架2,其特征在于所述机体支架2固定安装与机体平台1的左上端,所述机体平台1左端部的上表面安装有推送机构3,所述机体支架2的上端部设有液压缸安装架4,所述液压缸安装架4的左端竖向设有液压缸5,所述液压缸5的伸缩杆垂直朝下,所述液压缸5伸缩杆的下端设有冲头杆6,位于冲头杆6的正下方且于所述机体平台的右端部设有拉伸模块7,所述拉伸模块7贯穿于机体平台的上下两侧,所述伸模块7的中心垂直设有拉伸孔8,所述拉伸孔8贯穿于拉伸模块7的上下两侧,所述冲头杆6与拉伸孔8处于同一中心轴线上,所述拉伸模块7的下端设有固定板9,所述固定板9的外侧通过螺栓固定于机体平台1的下表面,所述固定板9的内侧与拉伸模块7的下端部之间通过螺栓固定连接,位于拉伸孔8的下方且于所述固定板9的中心处开设有落料孔10,所述液压缸安装架4的上端设有振动盘11,所述振动盘11的左侧设有圆形出料管12,通过振动盘11将不锈钢套管18送入圆形出料管12中,圆形出料管12将待拉伸的不锈钢套管18导送至指定点。

22.所述液压缸安装架4与液压缸5之间设有夹头41,所述夹头中设有锁紧螺栓42,所述夹头41的右端固定于液压缸安装架4的左端面上,所述夹头41的左端部为夹持部位,所述液压缸5的缸体被夹持与夹头的左端部并通过锁紧螺栓42固定;通过夹头41可以对液压缸5快速拆卸和维护。

23.所述推送机构3包括机构底板301和第一电动推杆302,所述第一电动推杆302横向固定于机构底板301的左上侧,所述机构底板301的右上侧横向固定安装有滑轨303,所述滑轨303的上侧滑动设有滑块304,所述第一电动推杆302伸缩杆的端部固定与滑块304的左端,通过第一电动推杆302伸缩杆的运动使滑块304能够在滑轨303上左右往复移动,所述滑块304的上侧固定连接设有安装板305,所述安装板305的后上侧横向设有固定夹杆306,所述固定夹杆306的前侧设有活动夹杆307,所述活动夹杆307的左端通过转动销轴转动连接于安装板305的上表面,所述固定夹杆306与活动夹杆307之间为平行设置,所述固定夹杆306与活动夹杆307之间留有间隙槽308,间隙槽308能够使活动夹杆307与固定夹杆306之间具有活动空间,所述固定夹杆306和活动夹杆307的右端部均延伸至安装板305的右方且正处于圆形出料管12的下方,所述固定夹杆306与活动夹杆307之间的右端部设有夹口309,位于活动夹杆的前方且于所述安装板的右上侧设有第二电动推杆310,所述第二电动推杆310

伸缩杆的端部固定于活动夹杆307的前侧,位于活动夹杆307的前方且于所述安装板中部的上侧设有支杆311,所述支杆311上端的后侧设有连接杆312,所述连接杆312的后端横向设有顶杆回缩筒313,所述顶杆回缩筒313的内侧设有回缩孔314,所述回缩孔314的孔口朝右,所述回缩孔314中设有顶杆315,所述顶杆315的右端部延伸于顶杆回缩筒313的右方,位于顶杆315的左端且于所述回缩孔314中设有第一支撑弹簧316;推送机构3的目的是将圆形出料管12导送出的不锈钢套管18送至拉伸孔8的上方,通过不锈钢套管18的自重落入拉伸孔8中。

24.所述圆形出料管12下端部的左侧设有止料器13,所述止料器13的中部横向设有止料销14,所述止料销14与止料器13之间为滑动连接,所述止料销14的左右两端贯穿止料器13的左右两侧,所述止料销14的右端部延伸于圆形出料管12的内侧,位于止料器13的内部且于所述止料销14中端部的上侧设有内空腔15,位于内空腔15中且于所述止料销14的上侧固定设有l形限位杆16,内空腔15使l形限位杆16在其内侧活动,所述l形限位杆16位于内空腔15内的左侧,所述l形限位杆16与内空腔15的右壁之间设有第二支撑弹簧17,当止料销14向右施压移动后,第二支撑弹簧17通过对l形限位杆16施压,使止料销14能够向左复位,通过将止料销14向右推动,止料销14的右端部进入圆形出料管12的内部,实现将下料中的不锈钢套管18截止下料的目的。

25.所述止料销14位于与顶杆315的正右方,使顶杆315向右移动时能够顶撞到止料销14的左端部。

26.所述拉伸孔8由进料孔81、收缩孔82和成型孔83构成,所述进料孔81的孔径大于成型孔83的孔径,所述收缩孔82的结构呈上大下小的喇叭状,所述收缩孔82位于进料孔81的下侧,所述成型孔83位于收缩孔82的下侧;不锈钢套管18落入进料孔81后其管体位置得到定位,通过上述冲头杆6向下移动施压,冲头杆6的下端部进入不锈钢套管18的内部,冲头杆6不断向下移动,不锈钢套管18进入收缩孔82中,收缩孔82将不锈钢套管18的外管挤压,挤压使不锈钢套管18拉伸,当不锈钢套管18的下端进入成型孔83后,其外径和长度得到成型。

27.所述圆形出料管12下端的出料口位于夹口309的正上方,不锈钢套管18从圆形出料管12下料后能够准确进入夹口309中,所述固定夹杆306和活动夹杆307的下表面与拉伸模块7的上表面之间为紧贴式滑动连接,所述拉伸模块7上端部的左侧设有顶料块19,所述顶料块19和拉伸模块7的上表面高度均相等,所述顶料块19的上表面位于夹口309的下方,顶料块19使不锈钢套管18不会从夹口309中掉落。

28.本实用新型的运行原理:

29.将本实用新型中的第一电动推杆302和第二电动推杆310电性连接外部现有电动推杆控制器中,将液压缸5通过液压管路连接于外部现有液压油缸中,再通过现有总控制器控制液压油缸和电动推杆控制器的运行。

30.本实用新型工作时,将待拉伸的若干不锈钢套管18放入振动盘11中,振动盘11将不锈钢套管18送入圆形出料管12中,圆形出料管12将待拉伸的不锈钢套管18导送至夹口309中,此时现有总控制器控制第二电动推杆310向活动夹杆307方向推动,使活动夹杆307夹紧单个不锈钢套管18,第一电动推杆302推动滑块304向右移动,此时顶杆回缩筒313同步向右移动,向右移动时顶杆315推动止料销14,通过将止料销14向右推动,止料销14的右端部进入圆形出料管12的内部,实现将下料中的不锈钢套管18截止下料,顶杆315在推动止料

销14时由于安装板305还在向右移动,顶杆315却已将止料销14推至极限,通过回缩孔314和第一支撑弹簧316的作用,使顶杆315的左端部向回缩孔314内移动,使顶杆315得到缓冲的目的,活动夹杆307和固定夹杆306将不锈钢套管18夹至拉伸孔8的上方,控制第二电动推杆310将活动夹杆307松开,通过不锈钢套管18的自重落入拉伸孔8中,单个不锈钢套管18落入拉伸孔8后,第一电动推杆302带动滑块304向左移动复位,复位的同时,顶杆315与止料销14脱离,止料销14向右移动后,第二支撑弹簧17通过对l形限位杆16施压,使止料销14能够向左复位,止料销14复位后,圆形出料管12内的不锈钢套管18向下移动,当夹口309复位时,向下移动的不锈钢套管18就落入夹口309中,活动夹杆307和固定夹杆306回到原位后,现有总控制器控制液压油缸,液压油缸控制液压缸5,液压缸5将冲头杆6向下移动,锈钢套管18落入进料孔81后其管体位置得到定位,通过冲头杆6向下移动施压,冲头杆6的下端部进入不锈钢套管18的内部,冲头杆6不断向下移动,不锈钢套管18进入收缩孔82中,收缩孔82将不锈钢套管18的外管挤压,挤压使不锈钢套管18拉伸,当不锈钢套管18的下端进入成型孔83后,其外径和长度得到成型,冲头杆6向下移动直至拉伸后的不锈钢套管18从落料孔10落料,不锈钢套管18的拉伸工序完成,液压缸5复位。通过对上述步骤的连续工作,实现本实用新型能够连续性对不锈钢套管18进行拉伸的目的。

31.最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1