一种压力机快速换模机构的制作方法

1.本实用新型涉及压力机技术领域,具体涉及一种压力机快速换模机构。

背景技术:

2.压力机是用于对坯件进行压力加工的机床,通过对坯件施加压力使其产生变形从而得到所需零件,压力机具有高效性和实用性,在制造业中有着不可替代的作用。压力机在使用时由于不同零件需要使用不同的模具,因此,在生产不同的零件之间,都需要更换模具。

3.为了方便换模,申请号:201621446441.5,公开了一种压力机自动快速换模机构,该换模机构采用液压升降导轨辅助换模,升降导轨内设有顶起装置液压缸,升降导轨上表面设有滚轮,当液压油充入液压缸内,升降导轨上升使滚轮搞过工作台平面,滚轮使模具脱离压力机工作台上表面,并与滚轮支撑,然后通过模具推拉机构将模具运至移模臂上进行更换。该换模机构由于采用升降导轨的结构形式,升降导轨是活动设置的,升降导轨下方至少需要设置两个液压缸,在实际使用过程中,升降导轨容易受油缸不同步的影响,易出现倾斜的情况,导致升降导轨上的滚轮与移模臂上的导轨不在同一直线,影响模具移动平顺性,且上述结构升降导轨需要悬空,对升降导轨的强度要求高,结构更为复杂,换模机构的制造成本更高。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种结构简单,可提升模具换模移动平顺性的压力机快速换模机构。

5.本实用新型解决其技术问题所采用的技术方案是:一种压力机快速换模机构,包括模架、移模臂、工作台板、顶升装置和用于移动模架的移模机构,所述模架设置在工作台板上,所述移模臂设置在工作台板的一侧,所述工作台板上固设有换模导轨,所述模架上设有与换模导轨滑动配合的支撑轮,所述换模导轨上设有与支撑轮一一对应视的让位孔,所述让位孔与支撑轮适配,以使所述支撑轮能沉入让位孔内;

6.所述顶升装置设置在让位孔内,所述顶升装置的上端设有与支撑轮滑动配合以衔接换模导轨的衔接导轨;

7.所述移模臂上设有与换模导轨平齐并相接的移模导轨,所述移模导轨能与所述支撑轮滑动配合。

8.进一步地,所述顶升装置的上端设有与支撑轮滑动配合以衔接换模导轨的衔接导轨。

9.进一步地,所述顶升装置为液压缸。

10.进一步地,所述移模机构位两个,分别设置在所述移模臂的两侧。

11.进一步地,所述移模机构包括驱动装置、第一链轮、第二链轮、链条和连接件;所述第一链轮设置在移模臂的一端,所述第二链轮设置在移模臂的另一端,所述链条的一端与

第一链轮配合,另一端与第二链轮配合,所述驱动装置与第一链轮传动连接,所述连接件的一端与模架连接,另一端与链条连接。

12.进一步地,所述连接件的一端与模架铰接,另一端设有与链条的链孔配合的挂接部,所述连接件通过所述挂接部与链条挂接。

13.进一步地,所述第二链轮通过导杆沿链条的延伸方向与所述移模臂滑动连接,所述移模臂上设有与第二链轮抵接以张紧所述链条的螺杆。

14.本实用新型的有益效果是:该机构采用将换模导轨固定设置在换模导轨上,并在换模导轨上设置让位孔,让位孔内设置顶升装置的方式,实现模架与工作台板的脱离和结合,整个换模过程换模导轨不需要运动,换模导轨不会在换模过程不会受各顶升装置不同步的影响,换模导轨一旦安装调试好后不会出现与移模导轨不在同一直线的情况,可以提高模架(模具)移动平顺性,更方便换模,且上述机构对换模导轨的强度要求低,结构也更简单,制造成本更低。

附图说明

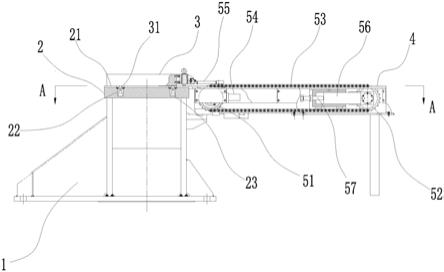

15.图1是本实用新型的结构示意图;

16.图2是图1沿a-a的剖视图;

17.图3是本实用新型的连接件的结构示意图;

18.图中所示:机架1,工作台板2,模架3,移模臂4,换模导轨21,让位孔22,顶升装置23,支撑轮31,移模导轨41,第一链轮51,第二链轮52,链条53,驱动装置54,连接件55,导杆56,螺杆57,衔接导轨231,挂接部551。

具体实施方式

19.下面结合附图和实施例对本实用新型进一步说明。

20.如图1、图2所示,本实用新型的一种压力机快速换模机构,包括模架3、移模臂4、工作台板2、顶升装置23和用于移动模架3的移模机构。工作台板2安装在机架1上,所述模架3设置在工作台板2上,所述移模臂4设置在工作台板2的一侧。所述工作台板2上固设有换模导轨21,所述模架3上设有与换模导轨21滑动配合的支撑轮31,所述换模导轨21上设有与支撑轮31一一对应的让位孔22,所述让位孔22与支撑轮31适配,以使所述支撑轮31能沉入让位孔22内。所述顶升装置23设置在让位孔22内。所述移模臂4上设有与换模导轨21平齐并相接的移模导轨41,所述移模导轨41能与所述支撑轮31滑动配合。

21.换模导轨21和移模导轨41主要的作用是通过与支撑轮31的配合,实现对模架3的移动导向。换模导轨21可与工作台板2为一体结构,也可为分体结构。当为分体结构时,换模导轨21可工作台板2可采用螺栓连接、焊接等常规连接方式设置在工作台板2上。换模导轨21与移模臂4亦是如此。顶升装置主起抬升支撑轮的作用,顶升装置可以是气缸、液压缸或者现有的其它升降机构,本发明实施例中,顶升装置为液压缸。

22.换模过程:顶升装置23动作,顶升装置23上升,与支撑轮31接触,随着顶升装置23的继续上升,顶升装置23通过支撑轮31将模架3的下平面顶离工作台板2的上平面,此时,支撑轮31对模架3其支撑作用;当顶升装置23的上端面上升至与换模导轨21齐平时,顶升装置23停止;移模机构动作,移模机构动作拉动模架3沿换模导轨21和移模导轨41移动至移模臂

4上,以便更换模具;更换模具后,移模机构动作,推动模架3返回至工作台板2上的安装位置;顶升装置23动作下降,支撑轮31逐渐沉入让位孔22内,模架3随之落到工作台板2上。该机构采用将换模导轨21固定设置在换模导轨21上,并在换模导轨21上设置让位孔22,让位孔内设置顶升装置23的方式,实现模架3与工作台板2的脱离和结合,整个换模过程换模导轨21不需要运动,换模导轨21不会在换模过程不会受各顶升装置23不同步的影响,换模导轨21一旦安装调试好后不会出现与移模导轨41不在同一直线的情况,可以提高模架(模具)移动平顺性,且上述结构的换模导轨21可直接由工作台板支撑,不需要悬空,对换模导轨的强度要求相对较低,也不需镶嵌多个滚轮,结构也更简单。

23.支撑轮31在经过顶升装置23时失去了模导轨21的约束,可能会偏向。为此,优选地,本实用新型中,顶升装置23的上端设有与支撑轮31滑动配合以衔接换模导轨21的衔接导轨231。当顶升装置23的上端面上升至与换模导轨21齐平时,衔接导轨231的两端分别与换模导轨21衔接,使换模导轨21形成连续的轨道,如此,可防止支撑轮31在经过顶升装置23时出现偏向。

24.移模机构可以是一个或者多个,图中为两个,分别设置在移模臂4的两侧。移模机构可以是气缸、液压缸、丝杠传动机构、链传动机构等。气缸、液压缸和丝杠传动机构的行程较短,且维护不便,优选地,移模机构包括驱动装置54、第一链轮51、第二链轮52、链条53和连接件55。第一链轮51设置在移模臂4的一端,第二链轮52设置在移模臂4的另一端,链条53的一端与第一链轮51配合,另一端与第二链轮52配合,驱动装置54与第一链轮51传动连接,连接件55的一端与模架3连接,另一端与链条53连接。当需要移动模架时,驱动装置54带动第一链轮51转动,第一链轮51带动链条53移动,链条53通过连接件55即可移动模架。可以理解的是,驱动装置54与第一链轮51之间可以根据需要设置相应的减速传动机构。驱动装置54可以是电机,本实用新型实施例中为液压马达。移模机构为多个时,移模机构优先共用一个驱动装置54,这样移模机构之间的同步性更好。

25.连接件55可采用固定式设置,即一端与链条53固接,一端与模架3固接。本实用新型实施例中,连接件55的一端与模架3铰接,另一端设有与链条53的链孔配合的挂接部551,连接件55的另一端通过挂接部551与链条53挂接。如此,连接件在不使用时,转动连接件即可将挂接部551从链条53的链孔中抽出,使连接件脱离链条,这样不会影响链条继续运行。连接件55通过与链条53的链孔配合的挂接部551实现与链条53的挂接连接,连接方便。

26.链条在使用过程中可能会松弛,会影响移模,为此,本装置中,第二链轮52安装在导杆56的一端,导杆56沿链条53的延伸方向与移模臂4滑动连接,使第二链轮52通过导杆56沿链条53的延伸方向与移模臂4滑动连接,移模臂4上设有与第二链轮52抵接以张紧所述链条53的螺杆57。当链条松弛时,可以拧动螺杆57,通过螺杆57将第二链轮52向外推,从而增大第二链轮52与第一链轮51之间的间距,使链条张紧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1