一种用于减振器贮油缸充气及封口的设备的制作方法

1.本实用新型涉及领域,尤其涉及,具体为一种用于减振器贮油缸充气及封口的设备。

背景技术:

2.由于居民生活水平的提高,家用汽车越来越成为家庭的必备交通工具之一,其需求量越来越高,无论传统的燃油车还是目前火热的新能源汽车,其中车用减振器都是必不可少的主要部件之一。减振器损坏报废的最大因素之一就是减振器漏油,致其阻尼系数降低,无法起到减震效果,因此减振器的密封至关重要。传统的减振器充气封口方式主要有如下两种:

3.一种是先将贮油管外壁四周先行打点铆接,使油封与贮油管形成密闭空间,再借用拨针将油封的y型密封圈拨开,将气体充入贮油缸内,之后利用压机,将贮油缸上端外壁压铆于油封端面,这种操作方式工序繁琐,同时在拨针充气时对油封造成伤害,容易造成后续减振器漏油报废。

4.另一种在油封压装之前,先在贮油缸的筒壁一侧钻一个充气孔,其孔的位置设在油封最终压装密封的部位,再将油封预先压装至充气孔以外部位,然后进行充气。气体充足后,在充气状态下将油封压装封口到位,此工艺过程繁琐,同时需提前对贮油缸外壁进行打孔破坏处理,降低了贮油缸的外壁强度。

5.因此本领域技术人员亟需一种封口效率高、良品率高、工序简单且成本低廉的减振器贮油缸充气封口设备。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种用于减振器贮油缸充气及封口的设备。该设备将充气以及封口机构结合起来,大大简化了贮油缸的充气以及封口操作,提升了封口的效率,且本设备的封口良品率高,无需在贮油缸上打孔,提升贮油缸的强度以及密封能性能。另外,该设备能够适用于不同型号的贮油缸,提高了设备的利用率以及生产效率。

7.本实用新型提供了一种用于减振器贮油缸充气及封口的设备,该设备包括:主体架1、支撑装置2、升降压缸3、夹紧装置4、充气装置5和旋压装置6,其中,主体架1上设置有至少一个导向柱101,用于进行位移导向;支撑装置2设置在主体架1下部,用于支撑贮油缸7;升降压缸3竖直设置,一端固定在主体架1下部,另外一端固定连接安装架8,安装架8套接在导向柱101上,用于在升降压缸3的带动下沿导向柱101上下移动;夹紧装置4的夹持部401套设在导向柱101上,用于夹紧贮油缸7;夹紧装置4的调整电机402固定在主体架1底部,用于调整夹持部401的高度;充气装置5设置在安装架8上,且供气管路连接旋压装置6,用于为旋压装置6以及贮油缸7充气加压;旋压装置6设置在安装架8上,用于对贮油缸7的封口端进行旋压密封。

8.进一步的,该设备还包括:顶出装置9和调整台10,其中,顶出装置9固定在安装架8上,且位于旋压装置6上部,用于拆卸旋压装置6时提供顶出力;调整台10固定在导向柱101上,用于拆卸旋压装置6时托举旋压装置6。

9.本实用新型的实施方式中,贮油缸7的下端固定在托盘11上,托盘11设置在支撑装置2上,托盘11与支撑装置2之间具有限位结构,用于对托盘11进行位置限定。

10.进一步的,支撑装置2包括顶升气缸201、顶块202和荷重传感器203,其中,顶升气缸201固定安装在主体架1上,顶升气缸201的伸缩端连接顶块202,顶块202在主体架1上滑动,用于支撑托盘11;荷重传感器203设置在顶块202上,用于检测贮油缸7受到的旋压载荷力。

11.本实用新型的实施方式中,夹紧装置4还具有丝杠403,丝杠403一端与调整电机402传动连接,另外一端与夹持部401螺纹连接,用于在调整电机402驱动下带动丝杠403旋转,进而带动夹持部401沿导向柱101移动;夹持部401包括夹爪4011和夹持气缸4012,夹爪4011连接夹持气缸4012,用于在夹持气缸4012的控制下夹紧或松开贮油缸7;夹持气缸4012固定在连接板上,连接板套设在导向柱101上,用于沿导向柱101移动。

12.本实用新型的实施方式中,旋压装置6包括旋压头601、密封腔体602、封口盘603、旋压电机604、杠杆夹持器605和快换肘夹606,其中,旋压头601的旋压端设置在密封腔体602内部,旋压头601的驱动连接端从密封腔体602上部通孔伸出,用于连接旋压电机604;封口盘603设置在密封腔体602下部的开口处,用于密封密封腔体602;杠杆夹持器605固定在安装架8上,用于将封口盘603压紧在密封腔体602的开口处;快换肘夹606设置在密封腔体602上,用于将封口盘603压紧在密封腔体602的开口处;封口盘603上具有通孔,贮油缸7的封口端从封口盘603的通孔伸入密封腔体602内部,用于旋压头601对贮油缸7的封口端进行密封旋压。

13.进一步的,旋压头601的驱动连接端固定连接有旋转盘607,旋转盘607与旋压电机604输出端通过皮带驱动连接;封口盘603具有上密封盘和下密封盘,快换肘夹606将上密封盘与密封腔体602下端开口处固定连接在一起;下密封盘通过行程螺栓与上密封盘活动连接,下密封盘相对于上密封盘能够进行上下移动;上密封盘与下密封盘之间设置有o型密封圈609,且位于封口盘603的通孔处,杠杆夹持器605向上密封盘的方向压紧下密封盘,o型密封圈609受挤压变形,封堵贮油缸7与封口盘603的通孔之间的缝隙。

14.本实用新型的实施方式中,充气装置5的供气管路连接密封腔体602,用于为密封腔体602内提供加压气体;密封腔体602上设置有压力传感器12,用于检测密封腔体602内的压力。

15.本实用新型的实施方式中,顶出装置9包括壳体901、顶管902、顶针903、弹簧904和气囊905,其中,壳体901设置在安装架8上,顶管902设置在壳体901内部,且顶管902与壳体901内壁之间设置有轴承906,用于顶管902在壳体901内部旋转;顶针903设置在顶管902内部,且从顶管902上方伸出,弹簧904设置在顶管902内部,且套设在顶针903上,用于顶针903向下移动时提供反向弹力;气囊905设置在壳体901内部顶部,且位于顶管902上方,用于向下充气挤压顶针903;顶管902的下端与旋转盘607固定连接,且穿过旋转盘607的中心通孔,伸入到密封腔体602内部,旋压头601的驱动连接端与顶管902的下端卡接;顶管902与密封腔体602之间通过y型密封圈608进行动密封。

16.本实用新型的实施方式中,调整台10包括固定块1001、导向杆1002、移动块1003、转动连接板1004、托块1005,其中,固定块1001套设在导向柱101上,导向杆1002竖直设置在固定块1001上,移动块1003套设在导向杆1002上,用于在导向杆1002上移动;转动连接板1004的一个转动端活动连接在移动块1003上,转动连接板1004的另外一个转动端上固定连接托块1005,用于拆卸旋压装置6时,对旋压装置6进行托举。

17.根据上述实施方式可知,本实用新型提供的一种用于减振器贮油缸充气及封口的设备具有以下益处:相比于现有技术密封不严以及工序繁琐的问题,本实用新型提供的封口设备实现了贮油缸的快速密封,且密封良品率高,密封效果好,无需在贮油缸的缸体上进行打孔充气,提升贮油缸的整体结构强度。另外,该设备还能够适用于不同型号的贮油缸,大大提升了设备的利用率以及贮油缸密封的生产效率。

18.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

19.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

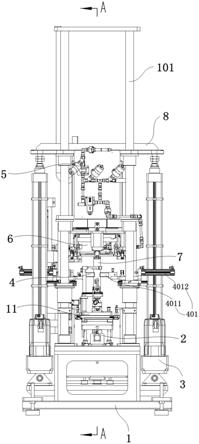

20.图1为本实用新型提供的一种用于减振器贮油缸充气及封口的设备的结构图。

21.图2为图1中a-a处的剖视图。

22.图3为本实用新型提供的一种用于减振器贮油缸充气及封口的设备的旋压装置的结构图。

23.图4为本实用新型提供的一种用于减振器贮油缸充气及封口的设备的旋压装置的剖视图。

24.图5为本实用新型提供的一种用于减振器贮油缸充气及封口的设备的调整台的结构图。

25.附图标记说明:

26.1-主体架、2-支撑装置、3-升降压缸、4-夹紧装置、5-充气装置、6-旋压装置、7-贮油缸、8-安装架、9-顶出装置、10-调整台、11-托盘、12-压力传感器;

27.101-导向柱;201-顶升气缸、202-顶块、203-荷重传感器;

28.401-夹持部、402-调整电机、403-丝杠、4011-夹爪、4012-夹持气缸;

29.601-旋压头、602-密封腔体、603-封口盘、604-旋压电机、605-杠杆夹持器、606-快换肘夹、607-旋转盘、608-y型密封圈、609-o型密封圈;

30.901-壳体、902-顶管、903-顶针、904-弹簧、905-气囊、906-轴承;

31.1001-固定块、1002-导向杆、1003-移动块、1004-转动连接板、1005-托块。

具体实施方式

32.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

33.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书

得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

34.本实用新型提供了一种用于减振器贮油缸充气及封口的设备,如图1所示为该设备的结构图。本实用新型的具体实施方式中,该设备包括:主体架1、支撑装置2、升降压缸3、夹紧装置4、充气装置5和旋压装置6。其中,

35.主体架1上设置有至少一个导向柱101,用于进行位移导向。本实施例中,4个导向柱101垂直固定在主体架1上,且导向柱101之间相互平行。用于为设置在主体架1上的设备提供固定安装位置以及进行移动导向。

36.支撑装置2设置在主体架1下部,用于支撑贮油缸7。贮油缸7的下端固定在托盘11上,托盘11设置在支撑装置2上,托盘11与支撑装置2之间具有限位结构,用于对托盘11进行位置限定。托盘11由外部传送的机械臂传送到设定的工位后,支撑装置2移动到托盘11的下方,然后机械臂撤走。支撑装置2移动的过程中,限位结构实现限位作用,使得托盘11与支撑装置2限位连接在一起,且支撑装置2对托盘11起到支撑的作用。本实施例中,限位结构可以是限位杆和限位槽。其中,托盘11底部设置有多个限位槽,支撑装置2上具有对应数量的限位杆,且限位杆的位置与限位槽对应。因为支撑装置2支撑部是移动到托盘11的下部的,所以支撑装置2的移动部的移动方向与限位槽的方向平行,使得限位杆滑动进限位槽内部,实现托盘11的限位。

37.升降压缸3竖直设置,且一端固定在主体架1下部,另外一端固定连接安装架8,安装架8套接在导向柱101上,用于在升降压缸3的带动下沿导向柱101上下移动。安装架8还用于安装其他设备,能够带动设备一起沿着导向柱101移动。

38.夹紧装置4的夹持部401套设在导向柱101上,用于夹紧贮油缸7,防止贮油缸7晃动。夹紧装置4的调整电机402固定在主体架1底部,用于调整夹持部401的高度。如图2所示,夹紧装置4还具有丝杠403,丝杠403一端与调整电机402传动连接,另外一端与夹持部401螺纹连接,用于在调整电机402驱动下带动丝杠403旋转,进而带动夹持部401沿导向柱101移动,实现夹持部401夹持位置的变化,以适应对不同型号的贮油缸7进行夹持。

39.如图1所示,夹持部401包括夹爪4011和夹持气缸4012。夹爪4011连接夹持气缸4012,用于在夹持气缸4012的控制下夹紧或松开贮油缸7。

40.夹持气缸4012固定在连接板上,连接板套设在导向柱101上,用于沿导向柱101移动。丝杠403与连接板上的螺纹孔螺纹连接,调整电机402驱动丝杠403旋转能够带动连接板上下移动。

41.充气装置5设置在安装架8上,且供气管路连接旋压装置6,用于为旋压装置6以及贮油缸7充气加压。

42.旋压装置6设置在安装架8上,用于对贮油缸7的封口端进行旋压密封。

43.本实用新型的具体实施方式中,该设备还包括:顶出装置9和调整台10。其中,顶出装置9固定在安装架8上,且位于旋压装置6上部,用于拆卸旋压装置6时提供顶出力,方便拆卸。

44.调整台10固定在导向柱101上,可以实现位置变换,用于拆卸在旋压装置6时托举旋压装置6,避免发生掉落损坏旋压件。

45.本实用新型的具体实施方式中,支撑装置2包括顶升气缸201、顶块202和荷重传感

器203。其中,顶升气缸201固定安装在主体架1上,位于旋压装置6和贮油缸7的下部。顶升气缸201的伸缩端连接顶块202,顶块202在顶升气缸201的驱动下在主体架1上滑动,用于支撑托盘11。托盘11底部设置有多个限位槽,顶块202上具有对应数量的限位杆,且限位杆的位置与限位槽对应。因为顶块202是移动到托盘11的下部的,所以顶块202的移动方向与限位槽的方向平行,使得限位杆滑动进限位槽内部,实现托盘11的限位。另外,荷重传感器203设置在顶块202上,用于检测贮油缸7受到的旋压载荷力。

46.本实用新型的具体实施方式中,旋压装置6包括旋压头601、密封腔体602、封口盘603、旋压电机604、杠杆夹持器605和快换肘夹606。其中,如图2所示,旋压头601的旋压端设置在密封腔体602内部,旋压头601的驱动连接端从密封腔体602上部通孔伸出,用于连接旋压电机604。具体的,旋压头601的驱动连接端固定连接有旋转盘607,旋转盘607设置在密封缸体602外部,与旋压电机604输出端通过皮带驱动连接,进而带动旋压头601转动。

47.封口盘603设置在密封腔体602下部的开口处,用于密封密封腔体602。杠杆夹持器605固定在安装架8上,杠杆夹持器605启动,其夹爪能将封口盘603压紧在密封腔体602的开口处,起到密封的作用。本实施例中设置三个杠杆夹持器605,均匀分布在密封腔体602的周围。

48.另外,快换肘夹606设置在密封腔体602上,用于将封口盘603压紧在密封腔体602的开口处。本实施例中设置三个快换肘夹606,均匀分布在密封腔体602的周围,用于为压紧封口盘603提供均匀的压紧力。

49.封口盘603上具有通孔,贮油缸7的封口端从封口盘603的通孔伸入密封腔体602内部,用于旋压头601对贮油缸7的封口端进行密封旋压。

50.具体的,如图4所示,封口盘603具有上密封盘和下密封盘,快换肘夹606将上密封盘与密封腔体602下端开口处固定连接在一起。下密封盘通过行程螺栓与上密封盘活动连接,下密封盘相对于上密封盘能够进行上下移动。另外,在上密封盘与下密封盘之间设置有o型密封圈609,o型密封圈609位于封口盘603的通孔处,杠杆夹持器605将下密封盘向上密封盘所在的方向压紧,o型密封圈609受挤压变形,封堵贮油缸7与封口盘603的通孔之间的缝隙,实现密封腔体602的密封效果。

51.本实用新型的具体实施方式中,充气装置5的供气管路连接密封腔体602,用于为密封腔体602内提供加压气体。如图3所示,密封腔体602上设置有压力传感器12,用于检测密封腔体602内的压力,方便对设备进行控制。

52.本实用新型的具体实施方式中,如图2所示,顶出装置9包括壳体901、顶管902、顶针903、弹簧904和气囊905。其中,壳体901固定设置在安装架8上,顶管902设置在壳体901内部,且顶管902与壳体901内壁之间设置有轴承906,用于顶管902在壳体901内部旋转。

53.顶针903设置在顶管902内部,且从顶管902上方伸出。弹簧904设置在顶管902内部,且套设在顶针903上,用于顶针903向下移动时提供反向弹力。

54.气囊905设置在壳体901内部顶部,且位于顶管902上方,在充气是向下挤压顶针903,使得顶针903向下移动。

55.顶管902的下端与旋转盘607固定连接,且穿过旋转盘607的中心通孔,伸入到密封腔体602内部,旋压头601的驱动连接端与顶管902的下端卡接。旋压电机604转动时,带动旋转盘607转动,而顶管902与旋转盘607固定在一起,且旋压头601又与顶管902卡接。因此,旋

转盘607、顶管902以及旋压头601在旋压电机604的驱动下同步转动。

56.另外,在顶管902旋转时,顶管902与密封腔体602之间的缝隙需要做动密封处理,因此在顶管902与密封腔体602之间通过y型密封圈608进行动密封。

57.本实用新型的具体实施方式中,如图5所示,调整台10包括固定块1001、导向杆1002、移动块1003、转动连接板1004、托块1005。其中,固定块1001套设在导向柱101上,连接处可拆卸,方便设备的维护。导向杆1002竖直设置在固定块1001上,即导向杆1002与导向柱101平行。移动块1003套设在导向杆1002上,能够在导向杆1002上移动。具体实施方式中,导向块内部具有一对直角啮合的斜齿轮,通过摇动导向块1003上的手摇轮,使的齿轮啮合转动,进而使的导向块1003沿着导向杆1002上下移动。

58.转动连接板1004的一个转动端活动连接在移动块1003上,转动连接板1004的另外一个转动端上固定连接托块1005,托块1005用于拆卸旋压装置6时,对旋压装置6进行托举,防止拆卸构成中旋压装置6掉落损坏。

59.另外,本实用新型的实施方式中,贮油缸7内部具有伸缩杆,当充气装置5向密封腔体602内部充气时,贮油缸7内部也会增压,伸缩杆会从贮油缸7的缸体内伸出,为了避免伸出过程中不被阻挡,旋压头601的中心具有通孔,为伸缩杆提供伸出的空间。另外,顶针903也为中空结构,且内孔直径大于伸缩杆外径,便于伸缩杆伸缩到顶针903内部。顶针903的外壁与旋压头601的顶部接触,用于在气囊905的作用下推动旋压头601,将旋压头从密封腔体602内部顶出。

60.该设备对贮油缸7旋压完成后,首先将杠杆夹持器605的夹持力撤销,使的贮油缸7能够从密封腔体602内拉出。然后升降压缸3向上顶起安装架8,这个过程中,贮油缸7能够从密封腔体602内拉出,然后机械臂取走托盘11以及贮油缸7。

61.如果需要更换旋压设备,先将调整台10的托块移动到封口盘603的下方通孔处,打开快换肘夹606,封口盘603掉落在托块1005上,然后移除封口盘603,并将调整台10的托块1005移开。然后为气囊905充气,气囊905挤压顶针903向下移动,进而挤压旋压头601,直到将旋压头601顶出,最后更换适当型号的旋压头。

62.本设备可兼容对多种规格的减振器贮油缸,其中旋压头601、封口盘603、夹持部401等切换工装均安装rfid标签(型号:e80381,品牌:ifm)。通过对rfid标签的识别,确保每次更换贮油缸时,其对应的治具工装更换准确到位。rfid即射频识别技术,是自动识别技术的一种,通过无线射频方式进行非接触双向数据通信,利用无线射频方式对电子标签或射频卡进行读写,从而达到识别目标和数据交换的目的。

63.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1