一种轨道交通车体牵引梁工模具的制作方法

1.本实用新型涉及挤压设备技术领域,具体涉及一种轨道交通车体牵引梁工模具。

背景技术:

2.传统的轨道交通车体牵引梁工模具通常会设计成“导流模(宽展模)+模面+垫”的结构。导流模(宽展模)的模孔形状通常与型材的断面形状几何相似。受不同型号型材断面变化的影响,导流模(宽展模)的厚度和模孔的形状等特征都需要进行相应的调整。因此,不利于对轨道交通车体牵引梁工模具的标准化和系列化。

3.故急需在保证型材成型的前提下,简化工模具结构,实现轨道交通车体牵引梁工模具的标准化和系列化,降低工模具成本,提升轨道交通车体牵引梁工模具的管理水平。

技术实现要素:

4.为解决以上的技术问题,本实用新型提供了一种轨道交通车体牵引梁工模具。

5.其技术方案如下:

6.一种轨道交通车体牵引梁工模具,其要点在于,包括模面、支撑垫和模套,所述模套的一端端面凹陷形成有与模面和支撑垫相适应的模具安装腔,所述模面和支撑垫依次嵌入模具安装腔中后,所述模套能够将模面和支撑垫锁定在其模具安装腔中;

7.所述模面具有贯穿其两端端面的模孔,所述模面靠近模具安装腔槽底的一端端面面凹陷形成有若干分别对应部分模孔的凹坑,各凹坑的截面大小自其坑底朝坑口逐渐增大,且各凹坑坑底的截面大小大于模孔对应部分的截面大小;

8.所述支撑垫上开设有覆盖模孔的型材过孔,所述型材过孔的截面大小大于模孔的截面大小;

9.所述模套远离模具安装腔的一端端面开设有贯穿至模具安装腔腔底的供料孔,所述供料孔为自进口向出口方向逐渐增大的敞口结构,且供料孔的出口能够完全覆盖模面的模孔和所有凹坑。

10.作为优选:各所述凹坑的截面大小随着距离模面中心的距离增大而逐渐增大。

11.采用以上结构,从而能够实现挤压金属的均衡供料,提升型材挤出质量,进而保证挤出型材的尺寸精度和稳定性。

12.作为优选:各所述凹坑的深度随着距离模面中心的距离增大而逐渐增大。

13.采用以上结构,从而能够实现挤压金属的均衡供料,提升型材挤出质量,进而保证挤出型材的尺寸精度和稳定性。

14.作为优选:各所述凹坑的截面大小随着模孔对应部分的缝宽减小而逐渐增大。

15.采用以上结构,从而能够实现挤压金属的均衡供料,提升型材挤出质量,进而保证挤出型材的尺寸精度和稳定性。

16.作为优选:各所述凹坑的深度随着模孔对应部分的缝宽减小而逐渐增大。

17.采用以上结构,从而能够实现挤压金属的均衡供料,提升型材挤出质量,进而保证

挤出型材的尺寸精度和稳定性。

18.作为优选:所述模孔自进口向出口方向包括依次连接的喇叭口段和平直段,所述喇叭口段为朝着远离平直段方向逐渐增大的敞口结构,所述平直段的孔壁与模面的轴线平行。

19.采用以上结构,能够实现挤压金属从模孔均衡挤出,提升型材挤出质量,进而保证挤出型材的尺寸精度和稳定性。

20.作为优选:所述喇叭口段的孔壁与模面的轴线之间的夹角为2

°‑5°

。

21.采用以上设计,能够兼顾挤出质量和挤出效率。

22.作为优选:所述平直段的长度为喇叭口段和平直段总长度之和的10%-50%。

23.采用以上结构,能够兼顾挤出质量和挤出效率。

24.作为优选:所述模套通过防转销锁定支撑垫。

25.采用以上结构,能够可靠地定位锁定模面和支撑垫,简单实用。

26.作为优选:所述模面和支撑垫相邻的端面通过销子进行连接。

27.采用以上结构,不仅能够可靠地连接模面和支撑垫,而且能够提高挤出型材的尺寸精度和稳定性。

28.与现有技术相比,本实用新型的有益效果:

29.采用以上技术方案的一种轨道交通车体牵引梁工模具,不仅取消了导流模,简化了工模具结构,而且通过设计具有敞口结构供料孔的模套,使模套能够共用于不同型号的工模具,拓展了模套的应用范围,同时使模具的外形和厚度实现了标准化和系列化,加工更方便,既省时,又降低了工模具成本。

附图说明

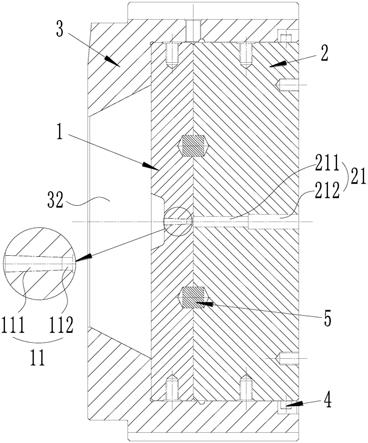

30.图1为本实用新型的结构示意图;

31.图2为模套的结构示意图;

32.图3为模面的结构示意图。

具体实施方式

33.以下结合实施例和附图对本实用新型作进一步说明。

34.如图1-图3所示,一种轨道交通车体牵引梁工模具,其主要包括模面1、支撑垫2和模套3,支撑垫2和模套3为外圆尺寸相同的圆柱体结构,模套3的一端端面凹陷形成有与模面1和支撑垫2相适应的模具安装腔31,即模具安装腔31为圆柱体结构的空腔,模面1和支撑垫2依次嵌入模具安装腔31中后,模套3能够将模面1和支撑垫2锁定在其模具安装腔31中,具体地说,支撑垫2的外周面上具有沿周向分布的防转销4,模具安装腔31入口处的腔壁上开设有分别与对应防转销4相适应的防转销安装缺槽33,各防转销4分别嵌入对应的防转销安装缺槽33中,从而能够将模面1和支撑垫2锁定在模具安装腔31中。

35.请参见图1和图3,模面1具有贯穿其两端端面的模孔11,模面1靠近模具安装腔31槽底的一端端面面凹陷形成有若干分别对应部分模孔11的凹坑12,各凹坑12的截面大小自其坑底朝坑口逐渐增大,且各凹坑12坑底的截面大小大于模孔11对应部分的截面大小。

36.具体地说,为了能够实现挤压金属的均衡供料,提升型材挤出质量,进而保证挤出

型材的尺寸精度和稳定性,各凹坑12的截面大小随着距离模面1中心的距离增大而逐渐增大,各凹坑12的深度随着距离模面1中心的距离增大而逐渐增大,各凹坑12的截面大小随着模孔11对应部分的缝宽减小而逐渐增大,各凹坑12的深度随着模孔11对应部分的缝宽减小而逐渐增大。即各凹坑12内的模孔11缝宽越小,凹坑12越大越深;各凹坑12距离模面1中心的距离越大,凹坑12越大越深。

37.为了能够实现挤压金属从模孔均衡挤出,提升型材挤出质量,进而保证挤出型材的尺寸精度和稳定性,模孔11自进口向出口方向包括依次连接的喇叭口段111和平直段112,喇叭口段111为朝着远离平直段112方向逐渐增大的敞口结构,平直段112的孔壁与模面1的轴线平行。

38.为了能够兼顾挤出质量和挤出效率,喇叭口段111的孔壁与模面1的轴线之间的夹角为2

°‑5°

,本实施例中,喇叭口段111的孔壁与模面1的轴线之间的夹角优选为2

°

,能够最佳地兼顾挤出质量和挤出效率。

39.同样的,为了能够兼顾挤出质量和挤出效率,平直段112的长度优选为喇叭口段111和平直段112总长度之和的10%-50%,喇叭口段111和平直段112的总长度即为工作带的长度,本实施例中,平直段112的长度为10mm,能够最佳地兼顾挤出质量和挤出效率。

40.请参见图1和图2,模套3远离模具安装腔31的一端端面开设有贯穿至模具安装腔31腔底的供料孔32,供料孔32为自进口向出口方向逐渐增大的敞口结构,即供料孔32为锥孔结构,且供料孔32的出口能够完全覆盖模面1的模孔11和所有凹坑12。铝棒进料端小,随着进料的深入,供料孔32逐渐变大,最终,变径的铝棒会完全覆盖模面的所有凹坑12和模孔11。

41.请参见图1,支撑垫2上开设有覆盖模孔11的型材过孔21,型材过孔21的截面大小大于模孔11的截面大小。本实施例中,型材过孔21为两段式结构,具体地说,型材过孔21包括同轴连通的进料端过孔211和出料端过孔212,出料端过孔212位于进料端过孔211远离模孔11的一端,出料端过孔212的截面大小大于进料端过孔211的截面大小,以保证更高效地出料。

42.进一步地,模面1和支撑垫2相邻的端面通过销子5进行连接,不仅能够可靠地连接模面1和支撑垫2,而且能够提高挤出型材的尺寸精度和稳定性。而且,销子5优选设置在模面1的悬臂梁处,从而能够有效减少模面1悬臂处的变形,提高模面1的结构强度。

43.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1