一种微型轴承套圈加工车床的制作方法

1.本实用新型涉及微型轴承套圈加工设备技术领域,尤其涉及一种微型轴承套圈加工车床。

背景技术:

2.轴承套圈,是具有一个或几个滚道的向心滚动轴承的环形零件,车床,是主要用车刀对旋转的工件进行车削加工的机床,在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工,而微型轴承套圈加工车床是一种对轴承套圈进行加工的机械设备。

3.现有的加工车床设备均由电脑进行控制加工,因此加工过程降低了大量的劳动强度,并且加工质量和效率均得到保证,但是在加工之前,经常会出现进料的位置出现堵塞的情况,从而增加了车床的疏通时间,因此使得加工时间延长。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的之一在于提供一种微型轴承套圈加工车床。

5.本实用新型的目的之一采用如下技术方案实现:

6.一种微型轴承套圈加工车床,包括机体,所述机体底部安装有底座,所述底座四个角均安装有支腿,所述机体前端中心处安装有放置框,所述放置框的后侧设置有控制电脑,所述控制电脑的底部安装有控制键盘,所述机体顶部中心处安装有电机,所述电机的动力输出端安装有电机轴,所述电机轴的底部安装有转动轴,所述转动轴的底部安装有连接转盘,所述连接转盘远离中心的一侧安装有限流机构,所述机体顶部的左右两端均设置有进料漏斗,所述进料漏斗顶部的内部安装有安装框,所述安装框的中心处安装有防堵机构,所述机体前端的左右两侧均设置有取料门,所述取料门远离中心的一侧设置有合页,所述取料门靠近中心的一侧安装有把手。

7.进一步的,所述限流机构包括限流板,所述限流板位于连接转盘的左右两端,所述限流板远离连接转盘中心的一侧的内部开设有输送槽,所述输送槽的底部安装有挡板,所述挡板靠近中心的一侧安装有转动套,所述转动套的内部设置有转动杆,所述挡板远离中心的一侧安装有拨动扣,所述挡板远离中心的一侧的前端安装有归位弹簧,所述机体内腔顶部远离中心的左右两端均安装有连接基座,所述机体靠近中心的一侧设置有移动扣。

8.进一步的,所述限流板靠近中心的一侧分别与连接转盘固定连接,所述转动杆与限流板内腔固定连接。

9.进一步的,所述转动套套接于转动杆的外表面,所述挡板与转动套固定连接。

10.进一步的,所述防堵机构包括转动盘,所述转动盘位于安装框的中心处,所述安装框顶部中心处安装有摇杆,所述安装框底部中心处设置有联动杆,所述联动杆的底部安装有联动盘,所述联动盘顶部的左右两端均设置有转动基座,所述有转动基座顶部的内部安

装有转动柱,所述转动柱顶部偏下的外表面安装有安装套,所述安装套的内部设置有伸缩弹簧,所述伸缩弹簧远离中心的一侧安装有拨动销。

11.进一步的,所述转动盘通过联动杆与联动盘固定连接,所述转动柱的底部嵌设于转动基座的内部。

12.进一步的,所述伸缩弹簧的两端分别与安装套内腔靠近转动柱中心的一侧和拨动销靠近转动柱中心的一侧固定连接。

13.相比现有技术,本实用新型的有益效果在于:

14.1、通过限流机构及其内部各部件的配合使用,能够在使用时,通过挡板对需要进行加工的轴承套圈的下降至加工车床内部的时间和位置进行控制,从而避免在加工过程中出现混乱的情况,使得加工过程得以依次循序进行;

15.2、通过防堵机构及其内部各部件的配合使用,能够在进料过程中,若是出现下料困难的情况,通过伸缩弹簧配合拨动销使用后,在未加工的轴承套圈堆积处的外表面进行旋转并找到适合的位置后,通过伸缩弹簧产生的推力,对轴承套圈堆进行疏通。

16.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

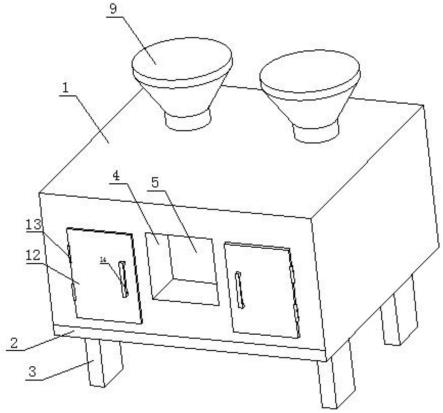

17.图1为本实施例的立体图;

18.图2为本实施例的主视图;

19.图3为本实施例的局部俯视图;

20.图4为本实施例的图2中a处放大图;

21.图5为本实施例的图2中b处放大图。

22.图中:1、机体;2、底座;3、支腿;4、放置框;5、控制电脑;6、控制键盘;7、连接转盘;8、限流机构;801、限流板;802、挡板;803、转动套; 804、拨动扣;805、归位弹簧;806、移动扣;9、进料漏斗;10、安装框;11、防堵机构;1101、转动盘;1102、联动盘;1103、转动基座;1104、转动柱;1105、安装套;1106、伸缩弹簧;1107、拨动销;12、取料门;13、合页;14、把手。

具体实施方式

23.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

24.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为

了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.请参阅图1至图5,一种微型轴承套圈加工车床,包括机体1,机体1底部安装有底座2,底座2四个角均安装有支腿3,机体1前端中心处安装有放置框 4,放置框4的后侧设置有控制电脑5,控制电脑5的底部安装有控制键盘6,机体1顶部中心处安装有电机,电机的动力输出端安装有电机轴,电机轴的底部安装有转动轴,转动轴的底部安装有连接转盘7,连接转盘7远离中心的一侧安装有限流机构8,机体1顶部的左右两端均设置有进料漏斗9,进料漏斗9顶部的内部安装有安装框10,安装框10的中心处安装有防堵机构11,机体1前端的左右两侧均设置有取料门12,取料门12远离中心的一侧设置有合页13,取料门12靠近中心的一侧安装有把手14,通过控制电脑5配合控制键盘6对机体1内部各加工零件进行控制使用,减少了人工加工产生的误差,提高工作效率;

27.限流机构8包括限流板801,限流板801位于连接转盘7的左右两端,限流板801远离连接转盘7中心的一侧的内部开设有输送槽,输送槽的底部安装有挡板802,挡板802靠近中心的一侧安装有转动套803,转动套803的内部设置有转动杆,挡板802远离中心的一侧安装有拨动扣804,挡板802远离中心的一侧的前端安装有归位弹簧805,机体1内腔顶部远离中心的左右两端均安装有连接基座,机体1靠近中心的一侧设置有移动扣806,限流板801靠近中心的一侧分别与连接转盘7固定连接,转动杆与限流板801内腔固定连接,转动套803 套接于转动杆的外表面,挡板802与转动套803固定连接,通过限流机构8及其内部各部件的配合使用,能够在使用时,通过挡板802对需要进行加工的轴承套圈的下降至加工车床内部的时间和位置进行控制,从而避免在加工过程中出现混乱的情况,使得加工过程得以依次循序进行;

28.防堵机构11包括转动盘1101,转动盘1101位于安装框10的中心处,安装框10顶部中心处安装有摇杆,安装框10底部中心处设置有联动杆,联动杆的底部安装有联动盘1102,联动盘1102顶部的左右两端均设置有转动基座1103,有转动基座1103顶部的内部安装有转动柱1104,转动柱1104顶部偏下的外表面安装有安装套1105,安装套1105的内部设置有伸缩弹簧1106,伸缩弹簧1106 远离中心的一侧安装有拨动销1107,转动盘1101通过联动杆与联动盘1102固定连接,转动柱1104的底部嵌设于转动基座1103的内部,伸缩弹簧1106的两端分别与安装套1105内腔靠近转动柱1104中心的一侧和拨动销1107靠近转动柱1104中心的一侧固定连接,通过防堵机构11及其内部各部件的配合使用,能够在进料过程中,若是出现下料困难的情况,通过伸缩弹簧1106配合拨动销 1107使用后,在未加工的轴承套圈堆积处的外表面进行旋转并找到适合的位置后,通过伸缩弹簧1106产生的推力,对轴承套圈堆进行疏通。

29.工作原理:首先将需要进行加工的轴承套圈放置在进料漏斗9的内部,通过进料漏斗9上宽下窄的形状特点,能够降低轴承套圈向机体1内腔的移动速度,在下料过程中,由于进料漏斗9底部较窄的原因,因此容易出现堵塞,通过转动摇杆,由于转动盘1101通过联动杆与联动盘1102固定连接,因此能够带动联动盘1102进行转动,通过转动基座1103的设置,使得在联动盘1102转动时,拨动销1107能够随着伸缩弹簧1106和转动基座1103在未加工的轴承套圈堆积处的外表面进行旋转并找到适合的位置后,通过伸缩弹簧1106产生的推力,对轴承套圈堆进行疏通;

30.通过进料漏斗9进入机体1内腔的进料漏斗9通过限流板801限制下降的数量,并通过挡板802控制下降的时间,通过移动扣806与拨动扣804接触后,使得挡板802在转动套803的作用下在转动杆的外表面进行转动,从而使得输送槽内部的轴承套圈下降至机体1内腔进行加工,加工完成后,通过取料门12 取出加工完后的轴承套圈。

31.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1