一种用于小直径薄壁管件车削加工的辅助支承抑振装置

1.本发明涉及机械加工微细车削加工技术领域,尤其是一种适用于小直径薄壁管件车削加工的辅助支承抑振装置。

背景技术:

2.随着航空科技的迅速发展,对于航空零件质量提出了更高要求,薄壁管件是惯性导航系统的关键挠性部件,其制造精度将直接影响到陀螺仪性能好坏,薄壁管件经微米、亚微米级加工,对其尺寸、形状、残余应力、表面质量等加工精度要求极高,其加工精度对薄壁管件性能有显著影响,但由于薄壁管件其壁厚极薄,所以在精加工中不仅需要通过辅助支承提高其刚性,也需要抑制其在车削过程中的自激颤振。

3.目前,在申请号为202010548891 .x的专利中公开了一种带有内部浮动支撑的薄壁管件钻孔夹具,在该申请中公开了一种用于薄壁管件支撑的内部支撑件,其包括支撑轴、滑动套、支撑杆、弧状弹性板、传动轴、柔性传动件、一号弹簧、安装板、刹车电机和球面螺钉;所述环状固定板的外侧固定连接所述安装板;所述支撑轴贯穿所述浮动块;所述支撑轴与所述安装板之间通过所述一号弹簧和所述球面螺钉连接;所述一号弹簧的一端固定连接在所述支撑轴的端面上;所述一号弹簧的另一端与所述安装板抵触;所述安装板上沿圆周方向均匀间隔设置有锥形孔;所述球面螺钉贯穿所述锥形孔后与所述支撑轴的端面连接;所述球面螺钉的球面与所述锥形孔的锥面接触;所述支撑轴中部设置贯穿孔;所述贯穿孔内转动连接所述传动轴;所述传动轴的一端通过所述柔性传动件与所述刹车电机的转轴连接;所述刹车电机固定连接在所述安装板上;所述传动轴的另一端圆柱面上间隔设置两组正向螺纹段和反向螺纹段;所述正向螺纹段和所述反向螺纹段上均对应设置有所述滑动套;所述滑动套上沿圆周方向上均匀间隔设置铰接座;所述支撑轴上沿圆周方向上均匀间隔设置矩形通槽;所述铰接座在所述矩形通槽中滑动;对应一组中的两个所述铰接座上均铰接一个所述支撑杆;两个所述支撑杆的自由端均铰接在所述弧状弹性板的下表面中部;所述弧状弹性板在自由状态呈圆弧状。但是该支承部件结构过于复杂,针对小直径的薄壁管件,复杂的结构难以实现支撑。

技术实现要素:

4.本发明的发明目的是在小直径薄壁管件车削精加工时,通过辅助支承增强薄壁管件刚性,同时抑制薄壁管件车削过程中的自激颤振,从而控制加工误差,为此提供一种用于小直径薄壁管件车削加工的辅助支承抑振装置。

5.本发明采用的技术方案如下:

6.一种用于小直径薄壁管件车削加工的辅助支承抑振装置,包括芯棒,所述芯棒的一端为连接部,所述连接部用于与工件的夹具相连;芯棒的另一端为第一密封部,在第一密封部与连接部之间的芯棒段上设有第二密封部,所述第一密封部和第二密封部与工件内壁配合,形成密封,且第一密封部和第二密封部之间的芯棒段为支承部,第一密封部、第二密

封部和支承部与工件内壁之间形成有油脂膜;第一密封部和第二密封部凸出于支承部,第一密封部与第二密封部特征在于,其为包含环形凹槽的凸台圆柱,环形凹槽的凸台圆柱直径d2=0.99d,凸台的高度为h=0.03d;凹槽和凸台的宽度w相等,w=0.03d;d为工件直径。

7.作为进一步的技术方案,所述的支承部为圆柱形。

8.作为进一步的技术方案,所述的支承部的长度等于工件中薄壁部分的长度。

9.作为进一步的技术方案,所述的支承部的直径等于d1=0.93d,d为工件直径。

10.作为进一步的技术方案,所述的连接部为锥螺纹。

11.本发明的机理是:该装置本来与薄壁管件为间隙配合,但由于油脂膜的形成,装置与薄壁管件之间为轻度过盈配合,可以有效起到支承抑振的效果;由于装置结构微小,两端采用间隙密封,结构简单的同时可以有效将油脂密封起来。

12.本发明取得的有益效果:

13.该装置可以在小直径薄壁管件车削加工过程中,由于轻度过盈配合提供辅助支承,补充薄壁管件刚性;该装置与管件内壁形成的油膜可以吸收振动,从而起到抑制车削加工自激颤振的作用,有效提高了小直径薄壁管件的加工质量。

附图说明

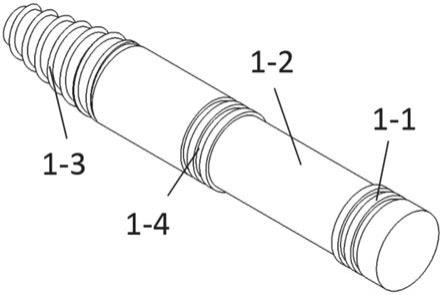

14.图1为该装置的轴测图;

15.图2为装置芯棒处的放大图;

16.图3为已加工夹具轴测图;

17.图4为薄壁管件主视图;

18.图5为薄壁管件右视图;

19.图6为薄壁管件装配完成后装配体的轴测图;

20.图7为图6的剖面图;

21.图8为该装置芯棒抑振与辅助支承效果图。

22.附图标记:

23.1、辅助支承抑振装置,1-1、第一密封部,1-2、支承部,1-3、连接部,1-4第二密封部;

24.2、夹具,2-1、连接孔,2-2、螺纹孔,2-3、空气主轴吸盘;

25.3、薄壁管件,3-1、薄壁孔,4、液压油或润滑脂。

具体实施方式

26.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

27.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非本发明另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合;

28.为了方便叙述,本发明中如果出现“左”、“右”字样,仅表示与附图本身的左、右方

向一致,并不对结构起限定作用,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.需要说明的是:本发明提出的用于小直径薄壁管件车削加工的辅助支承抑振装置一般适用于内径d≤20mm的薄壁管件,薄壁管件中薄壁部分长度为l≤3d,最薄处壁厚t≤0.2mm,当然也不限于此种管件,也可以用于加工其他管件。

30.下面结合附图对本装置的具体结构结合附图进行说明:

31.本实施例提出的用于小直径薄壁管件车削加工的辅助支承抑振装置,包括芯棒1,所述芯棒1的一端为连接部1-3,所述连接部1-3用于与薄壁管件的夹具2相连;芯棒1的另一端为第一密封部1-1,在第一密封部1-1与连接部1-3之间的芯棒段上设有第二密封部1-4,所述第一密封部1-1和第二密封部1-4与薄壁管件内壁配合,形成密封,且第一密封部1-1和第二密封部1-4之间的芯棒段为支承部1-2,第一密封部1-1、第二密封部1-4和支承部1-2与薄壁管件内壁之间形成有油脂膜。该装置本来与薄壁管件为间隙配合,但由于油脂膜的形成,装置与薄壁管件之间为轻度过盈配合,可以有效起到支承抑振的效果;由于装置结构微小,两端采用间隙密封,结构简单的同时可以有效将油脂密封起来。

32.作为进一步的技术方案,第一密封部1-1为包含环形凹槽的凸台,本实施例中设置两圈环形凹槽;所述的环形凹槽的凸台圆柱直径d2=0.99d,凸台的高度为h=0.03d;凹槽和凸台的宽度w相等,w=0.03 d;d为薄壁管件直径。

33.作为进一步的技术方案,第二密封部1-4为包含环形凹槽的凸台,同样的,本实施例中也设置两圈环形凹槽;所述的环形凹槽的凸台圆柱直径d2=0.99d,凸台的高度为h=0.03d;凹槽和凸台的宽度w相等,w=0.03 d;d为工件直径。

34.作为进一步的技术方案,支承部1-2为圆柱形,所述的支承部的长度等于工件中薄壁部分的长度。所述的支承部的直径等于d1=0.93d,d为工件直径。

35.作为进一步的技术方案,连接部为锥螺纹结构,其与薄壁管件的夹具2螺纹配合,实现对辅助支承抑振装置在薄壁管件内的固定。

36.下面对具体的加工以及安装方法进行说明:

37.本发明是小直径薄壁管件车削加工的辅助支承抑振装置,在超精密车床上实施。如图所示,首先在初始夹具上加工出夹具与装置连接孔2-1,通过装置与夹具的连接部1-3将未加工出密封部1-1和支承结构1-2的辅助支承装置安装于已加工夹具2上,按照要求参数在装置上加工出密封部1-1、密封部1-4和支承部1-2,将密封部1-1、密封部1-4及支承部1-2浸润到液压油中或均匀涂抹润滑脂,再通过定位凸面和芯棒定位薄壁管件3,通过螺纹孔1-4夹紧,此时芯棒与薄壁管件3内壁的间隙中充满液压油或润滑脂4形成油脂膜,并由于芯棒密封部1-1和密封部1-4的存在,使油脂密封其中,通过空气主轴吸盘2-3将夹具安装到机床上,在对薄壁管件的外圆车削过程中,由于油膜的存在,使原来芯棒与薄壁管件间隙配合变成轻微过盈配合,从而起到辅助支承和抑制切削振动的作用。

38.实施例1:

39.本实施例对内径d=20mm,薄壁部分长l=50mm,壁厚t=0.2mm的薄壁管件进行加工

40.首先在原始夹具上加工出装置与夹具的连接孔2-1,即锥螺纹底孔;准备直径与薄壁孔内径相同的钢棒并加工出装置连接部1-3的锥螺纹,将该钢棒安装在已加工的原始夹

具上,按照以下参数对钢棒进行超精密车削:

41.该装置的直径为d=0.99d=19.8mm ,支承部1-2的长度l=l=50mm,其直径为d1=0.92d=18.4mm;第一密封部1-1、第二密封部1-4在芯棒支承部的两端,为包含两个环形凹槽的凸台圆柱,凸台圆柱直径为d2=d=19.8mm,凸台阶高度为h=0.03d=0.6mm,凹槽和凸台宽度w相等,w=0.03d=0.6mm。

42.将第一密封部1-1、第二密封部1-4及支承部1-2均匀涂抹润滑脂,再通过1该装置定位薄壁管件,通过2-2螺纹孔夹紧,此时支承部1-2与薄壁管件3内壁的间隙中充满润滑脂形成油脂膜,并由于密封部1-1、密封部1-4的存在,使油脂密封其中,通过空气主轴吸盘将夹具安装到机床上,在对薄壁管件的外圆车削过程中,由于油脂膜的存在,使原来芯棒与薄壁管件间隙配合变成轻微过盈配合,从而起到辅助支承和抑制薄壁管件切削过程中自激振动的作用。

43.实施例2:

44.本实施例对内径d=15mm,薄壁部分长l=40mm,壁厚t=0.1mm的薄壁管件进行加工

45.首先在原始夹具上加工出装置与夹具连接锥螺纹底孔,准备直径与薄壁孔内径相同的钢棒并加工出装置连接部分锥螺纹,将该钢棒安装在已加工的原始夹具上,按照以下参数对钢棒进行超精密车削:

46.该装置的直径为d=0.99d=14.85mm ,支承部1-2长度l=l=40mm,其直径为d1=0.92d=13.35mm;第一密封部1-1、第二密封部1-4在芯棒支承部的两端,为包含两个环形凹槽的凸台圆柱,凸台圆柱直径为d2=d=14.85mm,凸台高度为h=0.03d=0.45mm,凹槽和凸台宽度w相等,w=0.03d=0.45mm。

47.将第一密封部1-1、第二密封部1-4及支承部1-2浸润到高粘度液压油中,再通过1该装置定位2薄壁管件,通过螺纹孔夹紧,此时支承部1-2与薄壁管件3内壁的间隙中充满液压油形成油膜,并由于芯棒密封部的存在,使高粘度液压油密封其中,通过空气主轴吸盘2-3将夹具安装到机床上,在对薄壁管件3的外圆车削过程中,由于油膜的存在,使原来芯棒与薄壁管件间隙配合变成轻微过盈配合,从而起到辅助支承和抑制薄壁管件切削过程中自激振动的作用。

48.实施例3:

49.本实施例对内径d=10mm,薄壁部分长l=30mm,壁厚t=0.1mm的薄壁管件进行加工;

50.首先在原始夹具上加工出装置与夹具连接锥螺纹底孔,准备直径与薄壁孔内径相同的钢棒并加工出装置连接部分锥螺纹,将该钢棒安装在已加工的原始夹具上,按照以下参数对钢棒进行超精密车削:

51.该装置的直径为d=0.99d=9.9mm ,支承部1-2长度l=l=30mm,其直径为d1=0.92d=9.2mm;第一密封部1-1、第二密封部1-4在芯棒支承部的两端,为包含两个环形凹槽的凸台圆柱,凸台圆柱部分直径为d2=d=9.9mm,其密封台阶高度为h=0.03d=0.3mm,凹槽和凸台宽度w相等,w=0.03d=0.3mm。

52.将第一密封部1-1、第二密封部1-4及支承部1-2浸润到较高粘度液压油中,再通过芯棒定位薄壁管件,通过螺纹孔夹紧,此时该装置与薄壁管件内壁的间隙中充满液压油形成油膜,并由于芯棒密封部的存在,使液压油密封其中,通过空气主轴吸盘2-3将夹具安装到机床上,在对薄壁管件的外圆车削过程中,由于油膜的存在,使原来芯棒与薄壁管件间隙

配合变成轻微过盈配合,从而起到辅助支承和抑制薄壁管件切削过程中自激振动的作用。

53.最后还需要说明的是,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

54.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1