一种多芯头挤压模具的制作方法

1.本实用新型涉及铝合金挤压模具技术领域,尤其涉及一种多芯头挤压模具。

背景技术:

2.对于某些空心铝型材,其内设有多个大小不一的空腔,截面形状复杂,加工难度大。

3.如图1所示断面结构的型材,其包括框形部分1',以及位于框形部分1'内部的筋板部分2',筋板部分2'将整个内腔隔断成多个扇形空腔3'及异形空腔4',多个扇形空腔3'聚集于整个内腔的中间位置,异形空腔4'位于扇形空腔4'的两侧,其成型扇形空腔3'与异形空腔4'的芯头多,且框形部分1'的壁厚很厚,而筋板部分2'的壁厚很薄,内外壁厚相差大,薄壁部分成型过程容易变形,难以精确控制成型的壁厚,且芯头容易膨胀报废。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种多芯头挤压模具,其产品挤压成型过程不容易变形,成型质量好,且模具的使用寿命高。

5.为了解决上述技术问题,本实用新型提供了一种多芯头挤压模具,包括上模和下模,所述下模设有与型材外形相适配的模孔;

6.所述上模设有中央模芯和位于所述中央模芯两侧的侧模芯,所述中央模芯和侧模芯伸入所述模孔且与所述模孔配合形成与型材横截面相适配的模腔;

7.所述中央模芯包括多个第一模芯单元,所述模腔包括设于相邻第一模芯单元之间的第一导流槽,以及设于中央模芯与侧模芯之间的第二导流槽;

8.所述上模开设有中间分流孔和围绕所述中间分流孔设置的外侧分流孔,所述外侧分流孔与模孔相通,所述中间分流孔包括第一分流孔,以及设于第一分流孔两侧的第二分流孔,所述第一分流孔与所述第一导流槽连通,所述第二分流孔与所述第二导流槽连通;单个所述中间分流孔与单个所述外侧分流孔的面积比为0.6~0.85。

9.作为上述方案的改进,所述侧模芯包括对称设置的模芯组件,所述模芯组件包括第二模芯单元及第三模芯单元;

10.所述模腔还包括位于对称设置的模芯组件之间的第三导流槽,以及位于所述第二模芯单元与第三模芯单元之间的第四导流槽,所述第三导流槽及第四导流槽均与所述第二导流槽交叉相通。

11.作为上述方案的改进,所述第二分流孔与所述第三导流槽、第四导流槽、第二导流槽交叉相通的位置直接相通。

12.作为上述方案的改进,单个所述中间分流孔与单个所述外侧分流孔的面积比为0.68~0.77。

13.作为上述方案的改进,所述上模设有入料面,所述中间分流孔和外侧分流孔均设置在所述入料面上,所述入料面与所述上模远离所述下模的端面设有预设距离。

14.作为上述方案的改进,所述预设距离与所述外侧分流孔的长度之比为 0.15~0.3:1。

15.作为上述方案的改进,所述上模在所述中间分流孔的出料端设有导流柱,所述导流柱与所述外侧分流孔的壁面相切,所述中央模芯和侧模芯设于所述导流柱的端部。

16.作为上述方案的改进,所述第一模芯单元、第二模芯单元及第三模芯单元与所述导流柱相连一端的外周均设有凸起。

17.作为上述方案的改进,所述下模设有与外侧分流孔相通的焊合室,所述模孔设于所述焊合室的中央,且向出料方向开放设置。

18.作为上述方案的改进,所述焊合室沿所述模孔的周缘设有阻流台。

19.实施本实用新型,具有如下有益效果:

20.本实用新型提供了一种多芯头挤压模具,通过在下模设置与型材外形相适配的模孔,在上模设置中央模芯和侧模芯,中央模芯和侧模芯伸入模孔并与模孔配合形成与型材横截面相适配的模腔,设于上模的外侧分流孔围绕中间分流孔设置,且与模孔相通,在成型过程中为型材外部的框形部分均匀地提供金属;

21.中间分流孔的其中第一分流孔与位于中央模芯相邻的第一模芯单元之间的第一导流槽连通,第二分流孔与位于中央模芯与侧模芯之间的第二导流槽连通,使流入模腔的金属流速均匀,中央模芯周围受到的压力更均衡;

22.通过严格控制各中间分流孔与各外侧分流孔的面积大小,将单个所述中间分流孔与单个所述外侧分流孔的面积之比设为0.6~0.85,侧模芯周围受到的压力更均衡,使挤压过程不会因为外侧分流孔的供料压力过大,造成中央模芯和侧模芯向内收缩,导致筋板部分壁厚变小,拖料变形的情形,也不会因为中间分流孔的供料压力过大,造成中央模芯和侧模芯向外膨胀,导致模具直接报废的情形;

23.本实施例的模具寿命高,且挤压成型过程不容易变形,成型质量好。

附图说明

24.图1是一种空心铝型材的结构示意图;

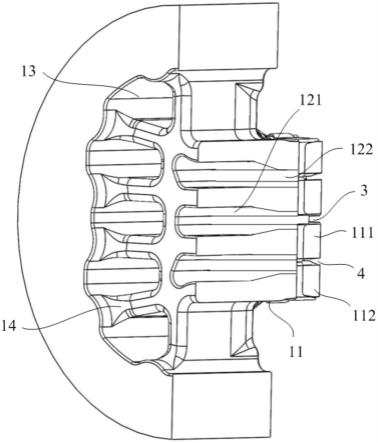

25.图2是本实用新型一种多芯头挤压模具一实施例的上模立体结构示意图;

26.图3是本实用新型一种多芯头挤压模具一实施例的下模结构示意图;

27.图4是图2的a-a截面结构示意图;

28.图5是图2的上模的另一视角的立体结构示意图。

具体实施方式

29.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

30.如图2、图3和图4所示,本实用新型提供了一种多芯头挤压模具的一实施例,包括上模1和下模2,所述下模2设有与型材外形相适配的模孔21;所述上模1设有中央模芯111和位于所述中央模芯111两侧的侧模芯112,所述中央模芯111和侧模芯112伸入所述模孔21且与所述模孔21配合形成与型材横截面相适配的模腔;结合图5,所述中央模芯111包括多个第一模芯单元111a,所述模腔包括设于相邻第一模芯单元111a之间的第一导流槽3,以及设

于中央模芯 111与侧模芯112之间的第二导流槽4;所述上模1开设有中间分流孔12和围绕所述中间分流孔12设置的外侧分流孔13,所述外侧分流孔13与模孔21相通,所述中间分流孔12包括第一分流孔121,以及设于第一分流孔121两侧的第二分流孔122,所述第一分流孔121与所述第一导流槽3连通,所述第二分流孔 122与所述第二导流槽4连通;单个所述中间分流孔12与单个所述外侧分流孔 13的面积比为0.6~0.85。

31.本实施例通过在下模2设置与型材外形相适配的模孔21,在上模1设置中央模芯111和侧模芯112,中央模芯111和侧模芯112伸入模孔21并与模孔21 配合形成与型材横截面相适配的模腔,设于上模1的外侧分流孔13围绕中间分流孔12设置,且与模孔21相通,在成型过程中为型材外部的框形部分均匀地提供金属;中间分流孔12的其中第一分流孔121与位于中央模芯111相邻的第一模芯单元111a之间的第一导流槽3连通,第二分流孔122与位于中央模芯111 与侧模芯112之间的第二导流槽4连通,使流入模腔的金属流速均匀,中央模芯111周围受到的压力更均衡;通过严格控制各中间分流孔12与各外侧分流孔 13的面积大小,将单个所述中间分流孔12与单个所述外侧分流孔13的面积之比设为0.6~0.85,侧模芯112周围受到的压力更均衡,使挤压过程不会因为外侧分流孔13的供料压力过大,造成中央模芯111和侧模芯112向内收缩,导致筋板部分壁厚变小,拖料变形的情形,也不会因为中间分流孔12的供料压力过大,造成中央模芯111和侧模芯112向外膨胀,导致模具直接报废的情形;本实施例的模具寿命高,且挤压成型过程不容易变形,成型质量好。

32.本实施例的所述侧模芯112具体包括对称设置的模芯组件,所述模芯组件包括第二模芯单元112a及第三模芯单元112b;所述模腔还包括位于对称设置的模芯组件之间的第三导流槽5,以及位于所述第二模芯单元112a与第三模芯单元112b之间的第四导流槽6,所述第三导流槽5及第四导流槽6均与所述第二导流槽4交叉相通。

33.所述第二分流孔122与所述第三导流槽5、第四导流槽6、第二导流槽4交叉相通的位置直接相通,以使第二分流孔122的金属流直接流向第三导流槽5、第四导流槽6、第二导流槽4,第三导流槽5、第四导流槽6、第二导流槽4的金属流速更均匀。

34.所述中间分流孔12与所述外侧分流孔13的设置数量之比优选为0.2~0.3:1。本实施例具体将外侧分流孔13设为12个,将中间分流孔12设为3个,包括 1个第一分流孔121,以及2个第二分流孔122。单个所述中间分流孔12与单个所述外侧分流孔13的面积比优选为0.68~0.77,使中间分流孔12在挤压过程中能够提供充足且适当的金属,同时使侧模芯112两侧受到的第一导流槽3与第二导流槽4的压力更均衡,避免模具失效,以及产品成型过程变形。

35.由于本实施例的中间分流孔12与外侧分流孔13的设置数量较多,影响挤压速度,本实施例优选所述上模1设有入料面14,所述中间分流孔12和外侧分流孔13均设置在所述入料面14上,所述入料面14与所述上模1远离所述下模 2的端面设有预设距离。所述预设距离与所述外侧分流孔13的长度之比为 0.15~0.3:1。在保证上模1本身强度的同时,可以有效降低挤压时的模具压力,提高挤压速度。

36.具体地,本实施例所述上模1在所述中间分流孔12的出料端设有导流柱11,所述导流柱11与所述外侧分流孔13的壁面相切,所述中央模芯111和侧模芯 112设于所述导流柱11的端部。

37.为便于挤出目标截面形状的型材,所述第一模芯单元111a、第二模芯单元 112a及

第三模芯单元112b与所述导流柱11相连一端的外周均设有凸起。

38.本实施例的下模2设有与外侧分流孔13相通的焊合室22。棒料在挤压力作用下,被上模1的外侧分流孔13之间的分流桥劈成几股金属进入外侧分流孔13 中,几股金属在焊合室22中聚集,焊合室22内的高温高压环境使金属坯料再次焊合一起,最终一部分从模孔21与侧模芯112之间挤出。为方便型材均匀、顺利挤出,所述模孔21设于所述焊合室22的中央,且向出料方向开放设置。

39.为便于后续修模操作,所述焊合室22沿所述模孔21的周缘设有阻流台23。通过修模调整阻流台23的高度,可以调节棒料的挤压出料速度。

40.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1