一种加工中心用丝锥结构的制作方法

1.本实用新型属于丝锥领域,尤其是一种加工中心用丝锥结构。

背景技术:

2.丝锥是一种加工内螺纹的工具,按照使用环境可以分为手用丝锥和机用丝锥,目前,丝锥是制造业操作者在攻丝时采用的最主流的加工工具。在加工中心的使用下,丝锥具备了高效的工作能力,与此同时也暴露了一些使用弊端。

3.就现有技术而言,现有丝锥呈一体结构,在机用情况下,攻丝转速与加工材质不匹配时,容易造成丝锥断裂,导致丝锥工作结构浪费,且断裂在工件里的丝锥满意取出,在取出过程中容易破坏工件结构,导致加工失败,造成较大损失;另外,丝锥安装到刀库上后,在程序上需要添加多次退刀程序,用来截断切屑,防止缠绕刀具,这就导致攻丝程序施展起来较慢,攻丝效率低;综上所述,体现了现有丝锥在机用环境下的实用性差。

技术实现要素:

4.实用新型目的:提供一种加工中心用丝锥结构,以解决现有技术存在的上述问题。

5.技术方案:一种加工中心用丝锥结构,包括装配螺钉、夹持底座、锥套、夹持顶座、传动杆和退刀韧条,所述退刀韧条穿过传动杆的中部,所述传动杆的中部套装有夹持顶座,所述退刀韧条的两端嵌装在夹持顶座内,所述传动杆上套装有锥套,所述锥套与夹持顶座配合,所述传动杆上套装有夹持底座,所述夹持底座与锥套配合,所述传动杆上连接有装配螺钉,所述装配螺钉与夹持底座配合。

6.进一步的,所述退刀韧条为中部呈直线结构,两端呈弧形结构的硬质弹簧钢条;退刀韧条能够预存传动杆的驱动力,并在驱动停止后释放应力,使得锥套逆转,起到断屑作用。

7.进一步的,所述传动杆呈阶梯杆状结构,所述传动杆较粗的一端开设有装夹方榫,所述传动杆较细的一端开设有螺纹孔,所述螺纹孔内安装有螺纹孔,所述传动杆上开设有韧条通孔,所述韧条通孔内设置有退刀韧条,所述传动杆上开设有断韧配合孔;传动杆能够转配至刀库,并与攻丝结构分离,将断裂集中到自己身上,避免工作结构的损坏。

8.进一步的,所述锥套端面中部开设有套孔,所述套孔的周围开设有夹持孔,所述锥套的侧壁均匀开设有排屑槽,其中一个所述排屑槽上开设有断韧孔,所述锥套外壁呈齿牙结构,所述锥套表面设有tin涂层;锥套是丝锥攻丝的工作单元,是重要的攻丝结构,且锥套能够传动杆断裂后通过与断韧孔与断韧配合孔退出攻丝孔。

9.进一步的,所述夹持底座的一端呈凸面结构,另一面呈平面结构,所述夹持底座的边缘开设有下对位槽,所述夹持底座的中部开设有阶梯孔,所述夹持底座的平面设置有下夹持杆,所述下夹持杆设置在夹持孔内;夹持底座上承锥套,下接装配螺钉,能够对锥套进行限位。

10.进一步的,所述夹持顶座的一端呈凸面结构,另一面呈平面结构,所述夹持顶座的

边缘开设有上对位槽,所述夹持顶座的中部开设有套装通孔,所述夹持顶座的平面设置有上夹持杆,所述上夹持杆设置在夹持孔内,所述夹持顶座的凸面开设有韧条槽,所述退刀韧条的端部设置在韧条槽内;夹持顶座能够避免锥套与传动杆的端面磨损,并与退刀韧条配合,实现锥套的逆转传动。

11.有益效果:本实用新型将丝锥的工作结构独设成锥套,当传动杆断裂后,锥套部分可以借助外界工具从加工工件内取出,保证了丝锥工作结构的重复利用,降低了断锥后取出断锥的难度,同时避免了对工件的造成损坏,大大降低了断锥带来的加工损失;另外,本实用新型增设了退刀韧条,利用退刀韧条储存能量,通过停止驱动传动杆的放式令锥套逆转,实现切屑的截断,简化了退刀程序,加快了攻丝速度,从而增强了丝锥在机用环境下的实用性。

附图说明

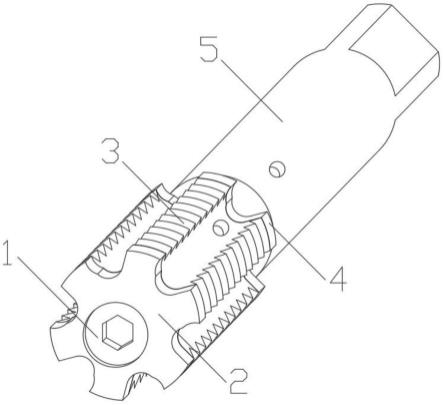

12.图1是本实用新型的结构示意图。

13.图2是本实用新型的爆炸图。

14.图3是本实用新型中夹持底座的结构示意图。

15.图4是本实用新型中夹持顶座的结构示意图。

16.图5是本实用新型中锥套的结构示意图。

17.图6是本实用新型中传动杆的结构示意图。

18.附图标记为:1、装配螺钉;2、夹持底座;21、下夹持杆;22、阶梯孔;23、下对位槽;3、锥套;31、断韧孔;32、排屑槽;33、夹持孔;34、套孔;4、夹持顶座;41、套装通孔;42、上夹持杆;43、韧条槽;44、上对位槽;5、传动杆;51、螺纹孔;52、韧条通孔;53、断韧配合孔;54、装夹方榫;6、退刀韧条。

具体实施方式

19.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

20.如图1-2所示,一种加工中心用丝锥结构,包括装配螺钉1、夹持底座2、锥套3、夹持顶座4、传动杆5和退刀韧条6,退刀韧条6穿过传动杆5的中部,传动杆5的中部套装有夹持顶座4,退刀韧条6的两端嵌装在夹持顶座4内,传动杆5上套装有锥套3,锥套3与夹持顶座4配合,传动杆5上套装有夹持底座2,夹持底座2与锥套3配合,传动杆5上连接有装配螺钉1,装配螺钉1与夹持底座2配合;

21.其中,退刀韧条6为中部呈直线结构,两端呈弧形结构的硬质弹簧钢条;退刀韧条6能够预存传动杆5的驱动力,并在驱动停止后释放应力,使得锥套3逆转,起到断屑作用。

22.如图6所示,传动杆5呈阶梯杆状结构,传动杆5较粗的一端开设有装夹方榫54,传动杆5较细的一端开设有螺纹孔51,螺纹孔51内安装有螺纹孔51,传动杆5上开设有韧条通孔52,韧条通孔52内设置有退刀韧条6,传动杆5上开设有断韧配合孔53;传动杆5能够转配至刀库,并与攻丝结构分离,将断裂集中到自己身上,避免工作结构的损坏。

23.如图5所示,锥套3端面中部开设有套孔34,套孔34的周围开设有夹持孔33,锥套3的侧壁均匀开设有排屑槽32,其中一个排屑槽32上开设有断韧孔31,锥套3外壁呈齿牙结构,锥套3表面设有tin涂层;锥套3是丝锥攻丝的工作单元,是重要的攻丝结构,且锥套3能够传动杆5断裂后通过与断韧孔31与断韧配合孔53退出攻丝孔。

24.如图3所示,夹持底座2的一端呈凸面结构,另一面呈平面结构,夹持底座2的边缘开设有下对位槽23,夹持底座2的中部开设有阶梯孔22,夹持底座2的平面设置有下夹持杆21,下夹持杆21设置在夹持孔33内;夹持底座2上承锥套3,下接装配螺钉1,能够对锥套3进行限位。

25.如图4所示,夹持顶座4的一端呈凸面结构,另一面呈平面结构,夹持顶座4的边缘开设有上对位槽44,夹持顶座4的中部开设有套装通孔41,夹持顶座4的平面设置有上夹持杆42,上夹持杆42设置在夹持孔33内,夹持顶座4的凸面开设有韧条槽43,退刀韧条6的端部设置在韧条槽43内;夹持顶座4能够避免锥套3与传动杆5的端面磨损,并与退刀韧条6配合,实现锥套3的逆转传动。

26.本实用新型在使用时,首先将退刀韧条6插入传动杆5的韧条通孔52,然后通过上夹持杆42、下夹持杆21将夹持顶座4、夹持底座2装配到锥套3的上部和下部,然后将夹持底座2、锥套3和夹持顶座4组成的装配体套装到传动杆5上,且保证退刀韧条6的两端卡嵌到夹持顶座4的韧条槽43内,然后将装配螺钉1穿过夹持底座2的阶梯孔22,并紧固到螺纹孔51内,完成丝锥的装配;

27.然后将传动杆5的装夹方榫54与数控加工中心的刀库夹头配合,完成装刀,然后驱动其进行攻丝,当锥套3接触到待加工的孔后,锥套3在传动杆5上转动,退刀韧条6受力变形,直至退刀韧条6的变形量到达极限,锥套3开设切削,当需要退刀时,出程序停止对传动杆5进行驱动,锥套3在退刀韧条6恢复形变的作用下发生逆转,此过程中,锥套3将切屑截断,切屑从排屑槽32落下,如此往复,实现无程度退刀截屑;

28.当退刀韧条6断裂后,用外界金属杆连接断韧孔31和断韧配合孔53,转动传动杆5将丝锥取出工件;当传动杆5断裂是,会发生在传动杆5较细的部分,移除断裂端后,将夹持顶座4取下,将杆状工具插入锥套3上的夹持孔33,手动将断裂部分取出,保证了工件完整不受损,丝锥工作部分的锥套3不受损。

29.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1