电动汽车电池壳体补焊打磨用工装的制作方法

1.本实用新型涉及汽车零部件加工设备的技术领域,尤其是一种电动汽车电池壳体补焊打磨用工装。

背景技术:

2.电动汽车是指以车载电源为动力,由电机驱动车轮行驶的车辆。电动汽车的电源可分为蓄电池和燃料电池两大类型,其中蓄电池适用于纯电动汽车,包括铅酸蓄电池、镍氢电池、钠硫电池、二次锂电池、空气电池和三元锂电池。通常情况下,纯电动汽车电源由若干个电池单体串联叠置为电池组,并将电池组置于电池壳体中,再将其安装到电动汽车的车体上。

3.在电动汽车的电池壳体生产过程中,焊接缺陷的产生是不可避免的,这就需要后期对有焊接缺陷的焊道进行补焊。电动汽车电池壳总成焊接完成后,会产生一些缺陷,缺陷可能会出现在壳体各个焊缝,为处理这些缺陷,需要对焊接后的产品进行固定、翻转和移动,进行补焊或打磨,保证处理完成后,使产品满足工艺要求,因此,需要设计一种匹配上述工艺过程的专用补焊打磨工装。

技术实现要素:

4.本实用新型提供一种电动汽车电池壳体补焊打磨用工装,其可以高效的辅助电池壳的焊接工作,提高工作效率。

5.本实用新型是通过以下技术方案解决技术问题的,

6.一种电动汽车电池壳体补焊打磨用工装,包括工作台、导向机构、压紧机构和翻转机构,所述工作台的两侧均设有支撑座,所述工作台与支撑座通过所述翻转机构连接,所述导向机构和所述压紧机构设置在所述工作台上,所述压紧机构可以固定工作台上的待加工件,工作台上设有焊接避让缝,所述焊接避让缝与所述待加工件上的焊缝的匹配。当电池板翻转后,所述焊接避让缝可以露出所述待加工件上的焊缝。以便进行检查和补焊。

7.上述电动汽车电池壳体补焊打磨用工装,左侧的所述支撑座的顶部设有入件台面,右侧的所述支撑座的顶部设有出件台面,所述导向机构也设有进口端和出口端,所述导向机构的周围设有导向挡块,所述导向挡块的位置与所述待加工件的边缘位置匹配;所述入件台面与所述导向机构的进口端的衔接,所述导向机构的出口端与所述出件台面衔接。

8.上述电动汽车电池壳体补焊打磨用工装,所述导向机构的出口端设有限位机构,所述限位机构包括升降机构和定位板,所述升降机构固定在工作台的下方,所述升降机构与所述定位板连接,所述升降机构可带动所述定位板升至所述工作台面以上。

9.上述电动汽车电池壳体补焊打磨用工装,所述压紧机构包括压臂、压块和压紧气缸,所述压紧气缸布置在工作台相邻的两侧边,所述压紧气缸带动压臂将压块压紧在所述待加工件上,所述定位板和压块的工作面设有弹性垫层。

10.上述电动汽车电池壳体补焊打磨用工装,所述入件台面、所述出件台面和工作台

上均设有万向轮,所述支撑座上还设有高度调节机构。

11.与现有技术相比,通过本实用新型将待加工件进行固定、翻转和移动,操作方便,通过万向轮的滑动,沿导向机构将待加工件滑入到工作台,并可通过定位板实现待加工件的定位,使焊接工件准确定位,再通过压臂将压块压在待加工件的上面,将工件压紧压实,翻转机构将工件翻转后,焊接避让缝可以避让了需要操作的焊缝,操作完成后工作台翻转复位,通过滑动机构,将工件滑出到出件工位即可。与工件焊缝位置相对应的焊缝避让缝为焊枪工具提供了作业空间,从而保证了补焊、打磨过程的顺利进行。弹性垫层可避免了冲击造成的损伤。本实用新型实现了对待加工件整体的压紧压实防掉落的目的,可辅助存在焊接缺陷的焊缝进行检查和补焊打磨返工。

附图说明

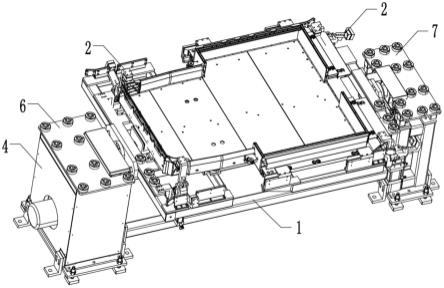

12.图1是本实用新型的结构示意图;

13.图2是本实用新型的装有待加工件的示意图;

14.图3是本实用新型的压紧机构的结构示意图;

15.附图中的标记表示:1. 工作台、2.压紧机构、3.翻转机构、4.支撑座、5.焊接避让缝、6.入件台面、7.出件台面、8.导向挡块、9.升降机构、10.定位板、11.压臂、12.压块、13.压紧气缸、14.弹性垫层、15.万向轮。

具体实施方式

16.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型。

17.参看附图1至附图3,本实用新型包括工作台1、导向机构、压紧机构2和翻转机构3,所述工作台1的两侧均设有支撑座4,所述工作台1的两侧与支撑座4通过所述翻转机构3连接,所述翻转机构3可以带动工作台1进行翻转,所述导向机构和所述压紧机构2设置在所述工作台1上,所述压紧机构2可以固定工作台1上的待加工件,工作台1上设有焊接避让缝5,所述焊接避让缝5与所述待加工件上的焊缝相匹配。当电池板翻转后,所述焊接避让缝5可以露出所述待加工件上的焊缝,以便进行检查和补焊。

18.上述电动汽车电池壳体补焊打磨用工装,左侧的所述支撑座4的顶部设有入件台面6,右侧的所述支撑座4的顶部设有出件台面7,所述导向机构也设有进口端和出口端,所述导向机构的周围设有导向挡块8,所述导向挡块8的位置与所述待加工件的边缘位置匹配;所述入件台面6与所述导向机构的进口端的衔接,所述导向机构的出口端与所述出件台面7衔接。待加工件先到达入件台面6,然后经过进口端滑入导向机构。

19.为了进一步对待加工件进行限位,所述导向机构的出口端设有限位机构,所述限位机构包括升降机构9和定位板10,所述升降机构9固定在工作台1的下方,所述升降机构9与所述定位板10连接,所述升降机构9可带动所述定位板10升至所述工作台1面以上。当待加工件滑入导向机构,所述出口段的定位板10升至工作台1上,待加工件继续移动至定位板10即可。然后进口端的定位板10升起,从而将待加工件定位。

20.所述压紧机构2包括压臂11、压块12和压紧气缸13,所述压紧气缸13布置在工作台1相邻的两侧边,所述压紧气缸13带动压臂11将压块12压紧在所述待加工件上,为了防止工

件移动过程中的碰撞变形和划痕,所述压块12和所述定位板10的工作面均设有弹性垫层14。 所述压紧气缸13收缩可带动压臂11移动,压臂11上的压块12可以将定位后的待加工件进行压紧在所述工作台1上,加工完成后,所述压紧气缸13伸长即可解除对工作台1上的工件的压紧。依实际工件的尺寸,在导向机构的周边可设置多组压紧机构2,以保证工件固定的稳定性。

21.为了防止移动过程中待加工件被划,所述入件台面6、所述出件台面7和工作台1上均设有万向轮15,减少工作台1与待加工件的滑动摩擦也节省人力。所述支撑座4上还设有高度调节机构,所述高度调节机构可以调节支撑座4的的高度,以保证不同尺寸的工件都能够顺利旋转。

22.工作原理如下,待加工件从上一工序滑到入件台面6,然后被推入导向机构的进口端,定位板10升起,待加工件的边缘顶到定位板10,所述压紧机构2将待加工件压到工作台1上,然后翻转机构3动作将工作面翻转,电池板的焊缝就会露出在焊接避让缝5内,即可对焊缝进行检查和补焊。完成补焊后,翻转机构3动作将工作台1复位。然后夹紧机构解除夹紧模式,定位板10下降,就可以将加工完的电池板经出口端滑出至出件台面7,即可进行下次入件,出件台面7上的电池板进入下一工序。

23.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1