一种板体对接铆接模具及板体对接铆接装置的制作方法

1.本实用新型涉及板体对接的铆接设备。

背景技术:

2.在钣金工艺中,板体对接是一项非常重要的工艺。比如在冰箱、烤箱、油烟机等家用设备中均需要所涉及的壳体加工都需要将板体对接成整体。现有技术中,板体对接一般需要由人工焊接或铆接,人工成本高,生产效率低,且产品质量受限于工人技能。为提高产品生产效率,板体对接的自动化生产加工必不可少。

技术实现要素:

3.本实用新型所要解决的问题:实现板体对接时的铆接。

4.为解决上述问题,本实用新型采用的方案如下:

5.根据本实用新型的一种板体对接铆接模具,包括固定模条、铆接动力机构、铆接模条和压料模条;固定模条、铆接模条和压料模条均为长条体;固定模条固定设置;铆接模条和压料模条与固定模条相平行地架设在相互平行的至少两根模条导柱上,使得铆接模条和压料模条能够沿着模条导柱正对着固定模条移动;压料模条位于固定模条和铆接模条之间;铆接模条连接铆接动力机构;压料模条通过板间弹簧连接铆接模条; 铆接模条上设置有铆柱;固定模条上设置有与铆柱对应的铆柱孔。

6.进一步,根据本实用新型的板体对接铆接模具,固定模条的顶面高于压料模条的顶面且高于铆接模条的顶面;铆接模条设置有能够位于压料模条上方的前跨部;铆柱设置在前跨部上。

7.进一步,根据本实用新型的板体对接铆接模具,固定模条正对铆接模条和压料模条的一侧的侧面上设置有向内凹的台阶面,并在台阶面和铆接模条、压料模条之间形成对接槽;铆柱孔设置在台阶面上;压料模条上设置有前凸并能够伸入对接槽内的压料凸条。

8.进一步,根据本实用新型的板体对接铆接模具,压料凸条前凸的距离t与台阶面的水平深度d之间满足d-t≥3k;其中k为所铆接的板体厚度。

9.根据本实用新型的一种板体对接铆接装置,升降机构、铆接臂以及设置在铆接臂上的压板机构、板料对齐检测机构、板料位置微调机构以及铆接模具;板料对齐检测机构用于检测第一板体和第二板体在铆接线的端部是否齐平;板料位置微调机构用于拖拽板体以调节所对接的两块板体之间的相对位置;压板机构用于在铆接模具进行铆接时压持所对接的板体;铆接臂通过升降机构设置在机架上,使得铆接臂能够升降;铆接模具为上述的板体对接铆接模具。

10.进一步,根据本实用新型的板体对接铆接装置,升降机构包括:

11.两根相互平行并竖直设置在机架上的竖直滑轨;

12.竖直设置在机架上并位于两根竖直滑轨之间的竖直丝杆;

13.用以驱动竖直丝杆转动并连接竖直丝杆的升降电机;

14.铆接臂是长条结构的架体,一端连接有滑轨连接板和升降丝套;铆接臂通过滑轨连接板上所设置的升降滑块架设在竖直滑轨上,并通过升降丝套连接竖直丝杆。

15.进一步,根据本实用新型的板体对接铆接装置,压板机构包括压板气缸和压料板;压板气缸设置在压板气缸架的顶端;压板气缸架设置在支撑横梁上;支撑横梁通过连接件连接铆接臂根部,呈水平,并和铆接臂相平行;支撑横梁在铆接臂的外侧,连带压板气缸架与铆接臂之间留有间隙,并且该间隙在前端开口。

16.进一步,根据本实用新型的板体对接铆接装置,压料板包括压料板软垫和压料受力梁;压料受力梁连接压板气缸的活塞杆;压料板软垫设置于压料受力梁下方。

17.进一步,根据本实用新型的板体对接铆接装置,板料对齐检测机构包括摄像头和照明灯;摄像头和照明灯设置第一平移架;第一平移架架设在第一轨道机构;第一轨道机构设置在铆接臂上,并连接第一电机.

18.进一步,根据本实用新型的板体对接铆接装置,板料位置微调机构包括架设在第二平移架上的夹钳机构;第二平移架通过第二轨道机构设置在铆接臂上;第二轨道机构连接第二电机。

19.本实用新型的技术效果如下:本实用新型能够实现板体对接的自动化铆接。

附图说明

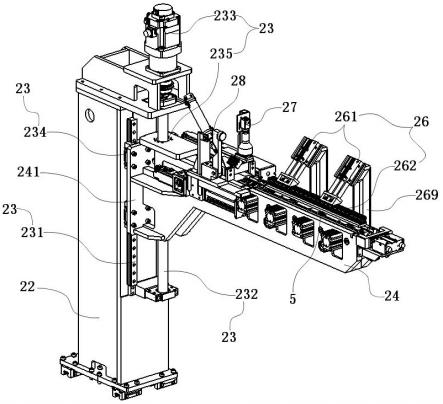

20.图1是本实用新型板体对接铆接装置实施例的整体结构示意图。

21.图2是本实用新型实施例铆接模具的安装结构示意图。

22.图3是本实用新型实施例铆接模具的立体结构示意图。

23.图4是本实用新型实施例铆接模具的端向结构示意图。

24.图5是本实用新型实施例固定模条的立体结构示意图。

25.图6是本实用新型实施例板料对齐检测机构的立体结构示意图。

26.图7是本实用新型实施例板料位置微调机构的立体结构示意图。

27.图8是本实用新型实施例压板机构的结构示意图。

28.图9是本实用新型实施例铆接模具的工作原理图。

29.图10是本实用新型实施例铆接模具中有关尺寸的标注图。

30.22是机架,23是升降机构,24是铆接臂,241是滑轨连接板,242是铆接臂侧板,243是铆接臂连接板,26是压板机构,27是板料对齐检测机构,28是板料位置微调机构;

31.231是竖直滑轨,232是竖直丝杆,233是升降电机,234是升降滑块,235是升降丝套;

32.261是压板气缸,262是压料板,2621是压料板软垫,2622是压料受力梁,263是三角连接块,267是连接件,268是支撑横梁,269是压板气缸架;

33.271是摄像头,272是照明灯,273是第一平移架,274是第一轨道机构,275是第一电机,276是第一安装板;

34.281是夹钳机构,2811是第一钳臂,28111是钳臂料台,2812是第二钳臂,28121是钳臂压料垫,2813是夹料气缸,2814是第一铰链,2815是第二铰链,2816是第三铰链,282是第二电机,283是第二轨道机构,284是第二平移架;

35.5是铆接模具,51是固定模条,511是台阶面,512是铆柱孔,513是支撑面,52是铆接

动力机构,53是铆接模条,531是第一平移板,532是前跨部,533是铆柱,54是压料模条,541是第二平移板,542是压料凸条,55是模条导柱,56是板间弹簧,59是对接槽;

36.91是第一板体,911是对接板,912是对接折弯部,913是卡板收容槽;

37.92是第二板体,921是对接卡板;

38.d为固定模条台阶面的水平方向上的深度;

39.h为固定模条和压料模条之间的顶面高度差;

40.w为固定模条和铆接模条之间的顶面高度差;

41.y为固定模条台阶面的高度;

42.t为压料凸条前凸的距离。

具体实施方式

43.下面结合附图对本实用新型做进一步详细说明。

44.图1示例了一种板体对接铆接装置,包括升降机构23、铆接臂24、铆接模具5、压板机构26、板料对齐检测机构27、板料位置微调机构28。铆接臂24通过升降机构23设置在机架22上,使得铆接臂24能够升降。铆接模具5、压板机构26、板料对齐检测机构27和板料位置微调机构28设置在铆接臂24上。

45.升降机构23包括两根相互平行并竖直设置的设置竖直滑轨231、设置在两根竖直滑轨231之间的竖直丝杆232、用以驱动竖直丝杆232转动的升降电机233。竖直滑轨231和竖直丝杆232竖直设置在机架22上。竖直丝杆232的顶端连接升降电机233。铆接臂24是长条结构的架体,一端连接有滑轨连接板241和升降丝套235,滑轨连接板241上设置有升降滑块234。铆接臂24通过滑轨连接板241和升降滑块234架设在竖直滑轨231上,并通过升降丝套235连接升降丝杆232。由此升降电机233驱动升降丝杆232转动,转动的升降丝杆232通过与升降丝套235的螺纹啮合关系驱动铆接臂24升降。

46.参照图1和图2,铆接臂24包括两块相对并平行设置的铆接臂侧板242、连接两块铆接臂侧板242的若干铆接臂连接板243。两块铆接臂侧板242均连接滑轨连接板241。铆接臂连接板243用于强化两块铆接臂侧板242的连接强度。

47.参照图2、图3和图4,铆接模具5,包括固定模条51、铆接动力机构52、铆接模条53、压料模条54和模条导柱55。模条导柱55的两端分别架设在两块铆接臂侧板242上。模条导柱55有多根,并相互平行。固定模条51、铆接模条53和压料模条54均为长条体,并相互平行。固定模条51为固定设置,具体来说,固定模条51设置在其中一块铆接臂侧板242上。铆接模条53和压料模条54分别通过第一平移板531和第二平移板541架设在水平的模条导柱55上,使得铆接模条53和压料模条54能够沿着模条导柱55正对着固定模条51移动。模条导柱55上的铆接模条53和压料模条54则位于两块平行的铆接臂侧板242之间,并与铆接臂侧板242相平行。压料模条54位于固定模条51和铆接模条53之间。铆接模条53连接铆接动力机构52。铆接动力机构52采用气缸。压料模条54通过板间弹簧56连接铆接模条53。具体来说,板间弹簧56两端分别连接第一平移板531和第二平移板541,并分别通过第一平移板531和第二平移板541连接铆接模条53和压料模条54。

48.参照图5,固定模条51正对着铆接模条53和压料模条54的一侧的侧面上设置有向内凹的台阶面511。与台阶面511相对应的,较台阶面511前凸的是支撑面513。台阶面511上

设置有若干铆柱孔512。参照图10,台阶面511和支撑面513之间的深度相差为d。d也是台阶面511在水平方向上的深度。台阶面511的高度为y。由于内凹的台阶面511的存在,在台阶面511和铆接模条53、压料模条54之间形成对接槽59。与固定模条51上的铆柱孔512对应的是铆接模条53上设置有若干铆柱533。铆柱533的数量和位置与铆柱孔512相对应。铆接时,铆接模条53上的铆柱533插入并顶在铆柱孔512内。由于固定模条51和铆接模条53之间被压料模条54相隔,为此,固定模条51的顶面高于压料模条54的顶面,两者之间具有高度差h。铆接模条53上设置有前跨部532。当铆接模条53和压料模条54贴合时,铆接模条53的前跨部532位于压料模条54的上方,并位于固定模条51的顶面和压料模条54的顶面之间的高差范围内。铆接模条53上的铆柱533设置在前跨部532上。

49.参照图9和图10,本实施例铆接模具5的工作原理如下:

50.两块对接的板体分别为第一板体91和第二板体92。其中,第一板体91折弯后形成连接板911,连接板911连接有对接折弯部912;第二板体92在端部设有折弯而成的对接卡板921。对接折弯部912是一个呈现不规则u形结构的折弯部,并围成卡板收容槽913。铆接时,首先第一板体91的连接部911被紧贴在固定模条51的顶面上,对接折弯部912则被收容于对接槽59内,对接折弯部912的u形结构在顶部开口;然后第二板体92的对接卡板921插入卡板收容槽913内再进行钉铆作业。钉铆作业时,铆接动力机构52推动铆接模条53向固定模条51移动,在板间弹簧56的弹力的作用下,推动压料模条54向固定模条51移动;当压料模条54顶在固定模条51上时,完成压料;此后,在铆接动力机构52的继续推动之下,板间弹簧56逐渐被压缩,铆接模条53继续向固定模条51移动,直到铆接模条53上的铆柱533顶在铆柱孔512上,由此u形折弯的对接折弯部912和收容于卡板收容槽913内的对接卡板921铆接成一体。

51.压料模条54压料时,压料模条54顶在固定模条51的支撑面513上。压料模条54压料时,压料模条54顶在固定模条51的支撑面513上。为使得压料模条54能够对对接槽59内的对接折弯部913和对接卡板921压料,压料模条54顶端设置有前凸并能够伸入对接槽59内的压料凸条542。压料凸条542的横截面呈楔形结构,前凸的距离为t。由此,压料模条54顶在固定模条51的支撑面513上时,压料凸条542楔形结构的尖端位于对接槽59内形成对接折弯部913和对接卡板921压持。

52.此外,由图9可以看出,铆接时,铆接模条53和压料模条54位于第二板体92的下方,并且第二板体92和铆接模条53之间至少需要保留一定的移动间隙空间以不妨碍铆接模条53的铆接时的平移。另一方面,铆接时,第二板体92与第一板体91的连接板911齐平,由此,固定模条51的顶面高于铆接模条53顶面,参照图10,两者之间高度差为w。高度差w优选为3~5毫米。

53.此外,根据图9和图10的对比,台阶面511的深度d和高度y与对接折弯部915的尺寸相匹配,并且压料凸条542的前凸距离t与台阶面511的深度d之间存在以下关系:d-t≥3k。其中k为所铆接的板体厚度。只有当满足d-t≥3k时,压料凸条542在实现压料的同时压料模条54才能顶在固定模条51的支撑面513上。

54.压板机构26用于将第二板体92上的对接卡板921压入对接折弯部912所构筑的卡板收容槽913内,并使得第一板体91的连接板911与第二板体92齐平。参照图1和图8,压板机构26包括压板气缸261和压料板262。压板气缸261设置在压板气缸架269的顶端。压板气缸架269设置在支撑横梁268上。支撑横梁268是通过连接件267连接铆接臂24根部的水平梁,

和铆接臂侧板242相平行。支撑横梁268连带压板气缸架269与铆接臂24之间留有间隙,并且该间隙在前端开口。当第一板体91的连接板911架设在固定模条51上时,第一板体91的主体部分位于该间隙内。压料板262包括压料板软垫2621和压料受力梁2622。压料受力梁2622水平设置,并平行于第一壳体边线铆接模具25中的固定模条51。压料受力梁2622连接压板气缸261的气缸活塞。压料板软垫2621设置于压料受力梁2622下方。

55.参照图9,压板机构26压板时,压料板软垫2621跨铆接线同时压持第一板体91的连接板911和第二板体92,从而使得第一板体91的连接板911与第二板体92板体齐平。此外,为使得压板气缸261和压料板262避免阻挡第二板体92的铆接卡板921卡入第一板体91上的对接折弯部915,压板气缸261斜向设置,其活塞杆通过底部的三角连接块263连接压料受力梁2622。本实施例中,压板气缸261的倾斜角度为45度,也就是,压板气缸261活塞杆伸缩方向与水平呈45度角。由此,相应地,压料板262以45度角在铆接臂24的上方伸缩移动。压板气缸261收缩时,可以为第一板体91和第二板体92的放料避让位置。

56.参照图6,板料对齐检测机构27包括摄像头271和照明灯272。摄像头271,镜头朝下,用于摄取第一板体91的连接板911和第二板体92在铆接线处端部的图像,并将所摄取的图像上传至控制器,控制器由此可以对所摄取的图像进行图像分析以判断第一板体91和第二板体92在铆接线的端部是否齐平。照明灯272为led灯,用于在摄像头271摄取图像时提供照明。也就是说,本实施例的板料对齐检测是通过图像的计算机分析判断得到。控制器如何根据图像进行判断第一板体91和第二板体92在铆接线的端部是否齐平不是本发明所讨论的范畴,本说明书无需赘述。

57.本实施例中,摄像头271和照明灯272设置在一个平移架上,也就是图示中的第一平移架273。第一平移架273架设在第一轨道机构274上。第一轨道机构274连接第一电机275,并通过第一安装板276设置在铆接臂24上。本实施例中的第一轨道机构274是一个内部设置有滑轨和丝杆的封装体。其中,第一平移架273架设在滑轨上,能够沿着滑轨移动,并通过丝套连接丝杆。丝杆则连接第一电机275。这里有关丝杆、电机和滑轨的结构可以参照前述的丝杆电机平移机构6,其内部结构不再赘述。总而言之,摄像头271和照明灯272在第一电机275的驱动下能够随第一平移架273的平移而移动位置。摄像头271和照明灯272移动位置的主要目的是为了给第一板体91和第二板体92的放料避让位置。

58.参照图7,板料位置微调机构28包括架设在第二平移架284上的夹钳机构281。第二平移架284通过第二轨道机构283设置在铆接臂24上。第二轨道机构283连接第二电机282。本实施例中的第二轨道机构283与前述的第一轨道机构274类似,也是一个内部设置有滑轨和丝杆的封装体。由此使得,夹钳机构281在第二电机282的驱动下,能够随着第二平移架284的移动而移动,从而被拖拽被夹钳机构281所夹持的第二板体92。

59.夹钳机构281包括第一钳臂2811和第二钳臂2812。其中,第一钳臂2811固定在第二平移架284上,末端设置有钳臂料台28111。第二钳臂2812通过第一铰链2814设置在第二平移架284上,末端设置有钳臂压料垫28121。第二钳臂2812连接夹料气缸2813。夹料气缸2813通过第二铰链2815设置在第二平移架284上,并通过第三铰链2816连接第二钳臂2812。由此,第二钳臂2812在夹料气缸2813的驱动下,能够围绕第一铰链2814的轴心摆动,随着第二钳臂2812的摆动,第二钳臂2812末端上的钳臂压料垫28121能够压持在钳臂料台28111,从而夹持第二板体92。进而通过夹钳机构281的平移拖拽第二板体92实现第二板体92相对于

第一板体91的位置微调。拖拽的行进距离,通过控制器对前述的摄像头271所摄取图像分析得到。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1