一种加热片自动裁切收料分份设备的制作方法

1.本技术涉及机械自动化生产装置技术领域,具体是一种加热片自动裁切收料分份设备。

背景技术:

2.请参照图10,加热片原料板8整体大致为长条形,加热片原料板8两端具有定位孔810,加热片原料板8上具有多个待裁切分离的加热片820,每个加热片820上均具有两个针脚830;从加热片原料板8上裁切下来的加热片820较为微小,而且针脚830易弯曲变形。将加热片820从加热片原料板8裁切下来后一般根据需要,按照一定的数量进行分料打包。

3.如果由人工将裁切组件1从加热片原料板8裁切下来的加热片820进行计数分份,使得后续打包时每个包装袋中加热片820达到相应的数量,不仅人工劳动强度大,效率低下,而且人工手劲不稳定,容易失误损伤加热片820及加热片820的针脚830。

技术实现要素:

4.本实用新型主要针对以上问题,提出了一种加热片自动裁切收料分份设备,旨在提高加热片分份收料效率,提高加热片产出质量,降低人工劳动强度。

5.为实现上述目的,本实用新型提供了一种加热片自动裁切收料分份设备,包括:裁切组件,所述裁切组件用于将加热片与加热片原料板裁切分离;

6.收料组件,所述收料组件包括旋转平台、设于所述旋转平台的多个收料盒,所述旋转平台设有多个周转工位、一个收料工位,所述旋转平台用于驱动位于所述周转工位的收料盒移动至所述收料工位;

7.移载组件,所述移载组件包括移栽机构,所述移栽机构用于将所述裁切组件裁切的加热片移动至位于所述收料工位的收料盒内。

8.进一步地,还包括检测组件,所述检测组件包括电阻检测仪;所述移载组件还包括取料机构;所述取料机构用于夹取所述裁切组件裁切的加热片针脚,所述电阻检测仪与所述取料机构电性连接,用于测试所述取料机构夹取的加热片。

9.进一步地,所述检测组件还包括第一回收盒;所述移载组件还包括第一移动平台;所述第一移动平台用于携带所述取料机构相对所述裁切组件移动;

10.当所述电阻检测仪检测所述取料机构夹取的加热片为合格品时,所述移栽机构将所述取料机构夹取的加热片移动至位于所述收料工位的收料盒内;

11.当所述电阻检测仪检测所述取料机构夹取的加热片为不合格品时,所述第一移动平台携带所述取料机构将不合格的加热片放置到所述第一回收盒内。

12.进一步地,所述取料机构包括手指气缸、安装于所述手指气缸动力输出端的夹头,所述电阻检测仪与所述夹头电性连接。

13.进一步地,包括物料输送组件,所述物料输送组件包括第二移动平台、夹持机构,所述第二移动平台用于携带所述夹持机构夹持定位的加热片原料板输送至所述裁切组件

进行裁切。

14.进一步地,所述裁切组件包括支撑架、安装于所述支撑架的驱动气缸、安装于所述驱动气缸动力输出端的裁切刀,所述裁切刀与所述驱动气缸动力输出端可拆卸连接。

15.进一步地,所述第一移动平台、第二移动平台均为直线模组;所述夹持机构包括支撑板、夹持座,所述支撑板设有可调位,所述夹持座与所述支撑板通过所述可调位连接;其中,所述支撑板安装于所述直线模组动力输出端,所述夹持座设有与加热片原料板定位孔对应的定位销。

16.进一步地,所述旋转平台包括驱动电机、安装于所述驱动电机动力输出端的支撑圆盘,多个所述收料盒沿所述支撑圆盘的圆心周向排列。

17.进一步地,所述移栽机构包括伸缩气缸、直线导轨、与所述直线导轨滑动连接的滑座、安装于所述滑座的连接架、安装于所述连接架的电磁铁;其中,所述伸缩气缸动力输出端与所述滑座连接。

18.进一步地,还包括支撑平台、架设所述支撑平台的机架;所述裁切组件、物料输送组件、收料组件、移载组件均安装于所述支撑平台;所述电阻检测仪、第一回收盒安置于所述机架;

19.所述检测组件还包括引导管、第二回收盒,所述引导管贯穿所述支撑平台,一端用于接收所述取料机构夹取的加热片不合格品,一端与所述第一回收盒容腔对应;所述第二回收盒邻近所述机架设置,用于接收所述第一移动平台携带所述取料机构输送的不合格的加热片;

20.其中,所述收料组件、移载组件、检测组件数量均为两组。

21.与现有技术相比,本实用新型提供的一种加热片自动裁切收料分份设备,能够利用裁切组件、收料组件、移载组件自动化地将加热片从加热片原料板上裁切,对裁切出的加热片高效率分份收料,提高了加热片产出质量,降低了人工劳动强度。

附图说明

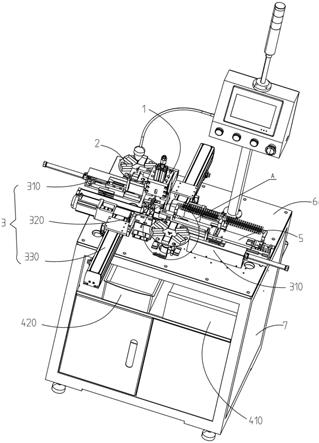

22.图1为本技术一种加热片自动裁切收料分份设备结构示意图。

23.图2为图1的a处放大图。

24.图3为本技术一种加热片自动裁切收料分份设备的部分组件及支撑平台剖切结构示意图。

25.图4为本技术一种加热片自动裁切收料分份设备的裁切组件结构示意图。

26.图5为本技术一种加热片自动裁切收料分份设备的移栽机构结构示意图。

27.图6为本技术一种加热片自动裁切收料分份设备的取料机构、第一移动平台结构示意图。

28.图7为本技术一种加热片自动裁切收料分份设备的物料输送组件结构示意图。

29.图8为图7的b处放大图。

30.图9为图7的c处放大图。

31.图10为加热片原料板、加热片结构示意图。

32.图11为本技术一种加热片自动裁切收料分份设备结构示意图。

33.图中所示的附图标记:1、裁切组件;110、支撑架;111、避位孔;120、驱动气缸;121、

上驱动气缸;122、下驱动气缸;130、裁切刀;131、上裁切刀;132、下裁切刀;2、收料组件;210、旋转平台;211、周转工位;212、收料工位;213、驱动电机;214、支撑圆盘;2141、感应孔;215、接近传感器;220、收料盒;3、移载组件;310、移栽机构;311、伸缩气缸;312、直线导轨;313、滑座;314、连接架;315、电磁铁;320、取料机构;321、手指气缸;322、夹头;330、第一移动平台;4、检测组件;410、电阻检测仪;420、第一回收盒;430、引导管;440、第二回收盒;5、物料输送组件;510、第二移动平台;520、夹持机构;521、支撑板;522、夹持座;5221、定位销;530、可调位;531、第一长圆形孔;532、滑轨;533、滑块;534、第一挡块;535、第二挡块;5351、第二长圆形孔;536、调节螺钉;6、支撑平台;7、机架;8、加热片原料板;810、定位孔;820、加热片;830、针脚。

具体实施方式

34.请参照图1-图11,本实施例提供了一种加热片自动裁切收料分份设备,包括:裁切组件1、收料组件2、移载组件3;

35.裁切组件1用于将加热片820与加热片原料板8裁切分离;

36.收料组件2包括旋转平台210、设于旋转平台210的多个收料盒220,旋转平台210设有多个周转工位211、一个收料工位212,旋转平台210用于驱动位于周转工位211的收料盒220移动至收料工位212;

37.移载组件3包括移栽机构310,移栽机构310用于将裁切组件1裁切的加热片820移动至位于收料工位212的收料盒220内。

38.请参照图2中的虚线为周转工位211、收料工位212的分界线。

39.请参照图1和图3,还包括检测组件4,检测组件4包括电阻检测仪410;移载组件3还包括取料机构320;取料机构320用于夹取裁切组件1裁切的加热片820的针脚830,电阻检测仪410与取料机构320电性连接,用于测试取料机构320夹取的加热片。

40.请参照图1和图3、图6,检测组件4还包括第一回收盒420;移载组件3还包括第一移动平台330;第一移动平台330用于携带取料机构320相对裁切组件1移动;

41.当电阻检测仪410检测取料机构320夹取的加热片820为合格品时,移栽机构310将取料机构320夹取的加热片820移动至位于收料工位212的收料盒220内;

42.当电阻检测仪410检测取料机构320夹取的加热片820为不合格品时,第一移动平台330携带取料机构320将不合格的加热片放置到第一回收盒420内。

43.请参照图3和图6,取料机构320包括手指气缸321、安装于手指气缸321动力输出端的夹头322,电阻检测仪410与夹头322电性连接。

44.位于手指气缸321动力输出端的夹头322数量为两组,分别对应夹取加热片820的两个针脚830。优选的,夹头322设有防滑凸纹,使夹头322夹取加热片820的针脚830更加稳固。

45.电阻检测仪410与夹头322具体通过电线(未图示)进行电性连接。

46.请参照图1和图7-图9,包括物料输送组件5,物料输送组件5包括第二移动平台510、夹持机构520,第二移动平台510用于携带夹持机构520夹持定位的加热片原料板8输送至裁切组件1进行裁切。

47.请参照图1和图3、图4,裁切组件1包括支撑架110、安装于支撑架110的驱动气缸

120、安装于驱动气缸120动力输出端的裁切刀130,裁切刀130与驱动气缸120动力输出端可拆卸连接。

48.驱动气缸120具体包括设于支撑架110上驱动气缸121、下驱动气缸122,裁切刀130包括安装于上驱动气缸121动力输出端的上裁切刀131、安装于下驱动气缸122动力输出端的下裁切刀132,物料输送组件5将加热片原料板8输送至上裁切刀131、下裁切刀132之间,且加热片原料板8上待裁切的加热片820与上裁切刀131、下裁切刀132裁切位对准,上驱动气缸121、下驱动气缸122分别驱动上裁切刀131、下裁切刀132对合将加热片820从加热片原料板8上裁切分离;然后上驱动气缸121、下驱动气缸122分别驱动上裁切刀131、下裁切刀132相对分离,便于第一移动平台330携带取料机构320的夹头322将加热片820的针脚830夹持后移动,以及便于第二移动平台510携带夹持机构520夹持定位的加热片原料板8移动,将下一个待裁切的加热片820移动到裁切位,进行下一次的剪切。

49.上裁切刀131、下裁切刀132分别可以与上驱动气缸121、下驱动气缸122动力输出端可拆卸连接,这种可更换设计,使得本设备可以在加热片820规格变更时,可对应的变换裁切刀130,具有较高的加工通用性。

50.请参照图1和图7-图9,第一移动平台330、第二移动平台510均为直线模组;夹持机构520包括支撑板521、夹持座522,支撑板521设有可调位530,夹持座522与支撑板521通过可调位530连接;其中,支撑板521安装于直线模组动力输出端,夹持座522设有与加热片原料板8定位孔810对应的定位销5221。

51.夹持机构520的夹持座522数量为三个,分别通过可调位530与支撑板521的两端与中间部位连接。设于支撑板521中间部位的可调位530为设于支撑板521和/或夹持座522上的第一长圆形孔531,支撑板521中间部位的夹持座522通过螺钉穿设第一长圆形孔531与支撑板521连接,在第一长圆形孔531的长度范围内,夹持座522与支撑板521相对位置可调。

52.位于支撑板521两端的可调位530包括滑轨532、与滑轨532滑动连接的滑块533、分别位于滑块533两侧的第一挡块534、第二挡块535;夹持座522安装于滑块533上;第一挡块534安装于支撑板521的侧边,其上穿设有用于抵持滑块533或夹持座522的调节螺钉536;第二挡块535设有第二长圆形孔5351,通过螺钉穿设第二长圆形孔5351,将第二挡块535与支撑板521相可调节连接。

53.通过可调位530调节夹持座522与支撑板521的位置,对通过定位孔810套接在夹持座522的定位销5221上加热片原料板8进行定位夹持张紧,保证了裁切组件1将加热片820从加热片原料板8上裁切分离质量,以及提高了本设备对不同规格加热片原料板8进行加工的通用性。

54.请参照图1和图2,旋转平台210包括驱动电机213、安装于驱动电机213动力输出端的支撑圆盘214,多个收料盒220沿支撑圆盘214的圆心周向排列。

55.优选的,驱动电机213为直流电机;旋转平台210还包括接近传感器215,支撑圆盘214设有与接近传感器215对应的感应孔2141;接近传感器215与感应孔2141相配合,一方面可以计算支撑圆盘214旋转的圈数,另一方面还可以判断调整旋转平台210旋转是否到位,使收料工位212的收料盒220能否对应移栽机构310,准确接收移栽机构310输送而来的加热片820。

56.在一些实施例中,旋转平台210还可以用电机驱动凸轮分割器,凸轮分割器带动支

撑圆盘214旋转;此外还可以使用伺服电机驱动转向器,支撑圆盘214安装于转向器的动力输出端。

57.请参照图1和图5,移栽机构310包括伸缩气缸311、直线导轨312、与直线导轨312滑动连接的滑座313、安装于滑座313的连接架314、安装于连接架314的电磁铁315;其中,伸缩气缸311动力输出端与滑座313连接。

58.取料机构320的夹头322夹持加热片820的针脚830,与夹头322电性连接的电阻检测仪410检测加热片820是合格的后,伸缩气缸311驱动滑座313移动,使安装在连接架314的电磁铁315靠近合格加热片820,电磁铁315通电吸取加热片820,手指气缸321驱动夹头322松开加热片820的针脚830,伸缩气缸311驱动滑座313移动,使电磁铁315携带加热片820移动至位于收料工位212的收料盒220上方,电磁铁315断电后,加热片820掉入位于收料工位212的收料盒220内,本设备的控制模块(未图示)的程序根据收入收料盒220内的合格加热片820进行计数,数量达到要求后,旋转平台210旋转,交由原周转工位211转到收料工位212空的收料盒220进行接料。

59.在电磁铁315与夹头322交接加热片820、电磁铁315在将加热片820放入收料盒220内过程中,加热片820的针脚830朝向无外力作用,所以落入收料盒220内的加热片820针脚830朝向也均一致,使得本设备出料的加热片820更加整齐,方向规整,无需人工手动对加热片820进行摆正打包。

60.在一些实施例中,安装在连接架314的电磁铁315可以替换为真空吸盘对加热片820进行吸取搬运。

61.请参照图1和图3、图11,还包括支撑平台6、架设支撑平台6的机架7;裁切组件1、物料输送组件5、收料组件2、移载组件3均安装于支撑平台6;电阻检测仪410、第一回收盒420安置于机架7;

62.检测组件4还包括引导管430、第二回收盒440,引导管430贯穿支撑平台6,一端用于接收取料机构320夹取的加热片820不合格品,一端与第一回收盒420容腔对应;第二回收盒440邻近机架7设置,用于接收第一移动平台330携带取料机构320输送的不合格的加热片820;

63.其中,收料组件2、移载组件3、检测组件4数量均为两组。

64.当收料组件2、移载组件3、检测组件4数量均为两组时,收料组件2、移载组件3分别位于第二移动平台510的两侧;支撑架110设有容其中一组取料机构320的夹头322能伸入支撑架110,使夹头322与裁切位对应,能够夹取加热片820针脚830的避位孔111。这种设计使得本设备一个工作周期可以同时裁切两个加热片820,并进行后续的取料工序,具有较高的加工效率。

65.第一移动平台330的行程距离超出支撑平台6的轮廓边缘,第一移动平台330伸出支撑平台6,第二回收盒440具体对应地设于第一移动平台330伸出支撑平台6的部位所在的下方,用于接收不合格的加热片820。

66.请参照图1-图11,本加热片自动裁切收料分份设备工作原理:

67.通过人工或自动化机械臂将加热片原料板8装夹到物料输送组件5的夹持机构520进行夹持定位,具体为将加热片原料板8的定位孔810套接在夹持座522的定位销5221上。

68.然后第二移动平台510携带夹持机构520将加热片原料板8输送到裁切组件1的裁

切位,可以先由第一移动平台330携带取料机构320夹持加热片820的针脚830,然后裁切组件1将加热片820从加热片原料板8裁切分离;接着第一移动平台330携带取料机构320相对裁切组件1远离,一方面避位方便第二移动平台510携带夹持机构520将加热片原料板8上下个需要裁切加热片820输送到与裁切刀130对应位置;另一方面,防止支撑架110对移栽机构310造成干涉,移栽机构310无法吸夹加热片820。

69.在第一移动平台330携带取料机构320相对裁切组件1远离的过程中,与夹头322电性连接电阻检测仪410工作检测加热片820,当检测电阻值在范围时,产品判断为合格品,移栽机构310将取料机构320夹取的加热片移动至位于收料工位212的收料盒220内;当电阻检测仪410检测取料机构320夹取的加热片为不合格品时,第一移动平台330携带取料机构320将不合格的加热片820自动放置到引导管430的端口,不合格的加热片820通过引导管430进入到第一回收盒420内。

70.通过控制模块的程序对移栽机构310将合格品加热片820移动至位于收料工位212的收料盒220内的加热片820进行计数,当收料工位212的收料盒220内的加热片820达到预定数量后,控制模块(未图示)的控制程序控制驱动电机213带动支撑圆盘214旋转,将位于周转工位211的空收料盒220旋转至收料工位212,实现分份收料目的。后续人工或自动化机械臂将由收料工位212收取预定数量加热片820,转到周转工位211的收料盒220内的加热片820取出,该收料盒220重新成为空收料盒220,以便于下一次收料。

71.在加热片原料板8上的一组加热片820裁切完成后,第二移动平台510继续驱动加热片原料板8移动,使加热片原料板8上下一组待裁切的加热片820与裁切刀130的位置对应,在第一移动平台330携带取料机构320将不合格或合格的加热片放置到第一回收盒420内或与移栽机构310交接放入收料盒220内后,第一移动平台330携带取料机构320复位,朝裁切组件1靠近,手指气缸321驱动夹头322夹取待裁切的加热片820的针脚830,同时,在移栽机构310将合格的加热片820放入收料盒220内后,伸缩气缸311驱动滑座313沿直线导轨312移动,使电磁铁315复位,靠近与夹头322交接合格发热片820的位置,以便于接收发热片820。本设备如此重复循环运行,进行裁切、检测、收料。

72.在一些实施例中,不需要对合格的加热片820计数分份时,无需旋转平台210驱动收料盒220进行旋转,进行工位切换,旋转平台210上可以放置一个大的收料盒220,可以由移栽机构310将取料机构320夹取的加热片820直接移动至收料盒220内。

73.在另一实施例中,不需要对合格的加热片820计数分份时,无需旋转平台210驱动收料盒220进行旋转,进行工位切换;以及使移栽机构310停机停止工作。取料机构320夹取裁切组件1所裁切的加热片820针脚830,第一移动平台330携带取料机构320相对裁切组件1远离,在这个过程中,与夹头322电性连接电阻检测仪410工作检测加热片820,当检测电阻值在范围时,产品判断为合格品,第一移动平台330携带取料机构320至引导管430端口所在位置时,手指气缸321驱动夹头322松开加热片820的针脚830,合格的加热片820经由引导管430落入到第一回收盒420内;然后第一移动平台330携带取料机构320返回靠近裁切组件1,以便于夹头322夹持下一组裁切的加热片820。

74.当电阻检测仪410检测取料机构320夹取的加热片为不合格品时,第一移动平台330携带取料机构320移动至对应第二回收盒440所在位置,手指气缸321驱动夹头322松开加热片820的针脚830,不合格的加热片820落入到第二回收盒440内;然后第一移动平台330

携带取料机构320返回靠近裁切组件1,以便于夹头322夹持下一组裁切的加热片820。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1