一种激光蚀刻机的传送机构的制作方法

1.本实用新型涉及激光蚀刻领域,特别是涉及一种激光蚀刻机的传送机构。

背景技术:

2.蚀刻是将材料使用化学反应或物理撞击作用而移除的技术,蚀刻技术可以分为湿蚀刻和干蚀刻两类,随着激光技术的发展,市面上出现了激光蚀刻机,激光蚀刻机采用的是一种通过高能脉冲激光束在零件表面刻蚀出微细小槽,以改善材料表面润滑特性的技术。

3.现有的激光蚀刻机在使用时需要通过人工移动工件,将工件放置到加工台上,加工好以后再由人工将工件从加工台上取下并换上新的工件,这种操作方式费时又费力,且工作效率较低,并且工件容易出现定位偏差,进而影响加工的效果。

技术实现要素:

4.本实用新型的目的是针对背景技术中存在的技术问题,本实用新型提出一种激光蚀刻机的传送机构。

5.本实用新型的技术方案:一种激光蚀刻机的传送机构,包括顶板、放料台、输送带机构、加工台和控制器;顶板设于放料台和输送带机构的上方;顶板的两端均设置有上料组件;两个上料组件之间设置有激光蚀刻机本体,激光蚀刻机本体与顶板固定连接;加工台设于放料台与顶板之间,加工台与放料台之间连接有多个固定杆;加工台的下方设置有升降板,且多个固定杆均活动贯穿升降板;加工台的外侧四周均设置有定位板;升降板上设置有十字槽,四个定位板的底端均滑动设置在十字槽的内部,十字槽的内部转动设置有两个双向丝杆,两个双向丝杆呈垂直设置的结构,且两个双向丝杆分别与对应的两个定位板螺纹连接,升降板的外侧设置有两个伺服电机,两个伺服电机的输出轴分别与两个双向丝杆连接。

6.优选的,多个定位板上均设置有自动定位组件,自动定位组件包括压力传感器和夹板,定位板上邻近加工台的一侧设置有安装槽,夹板滑动设置在安装槽内,压力传感器设于夹板的内侧面上。

7.优选的,夹板的外侧面上设置有橡胶板。

8.优选的,固定杆上设置有用于驱动升降板移动的直线驱动机构c。

9.优选的,上料组件包括滑块、直线驱动机构a、安装板、真空吸盘和直线驱动机构b,直线驱动机构b固定设于顶板的端部,顶板上沿其长度方向设置有滑槽,滑块滑动设置在滑槽内并且与直线驱动机构b的输出轴连接,直线驱动机构a固定设置在滑块上,安装板设置在直线驱动机构a的输出轴上,真空吸盘设置在安装板的下端面上。

10.优选的,加工台的上端面上设置有防滑垫。

11.优选的,加工台的外侧四周均设置有滑入孔。

12.与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:在对工件进行加工时,首先将需要加工的工件放置在放料台上,然后启动位于左侧的上料组件工

作,通过设置的直线驱动机构b驱动滑块、直线驱动机构a、安装板和真空吸盘移动到工件的正上方,此时直线驱动机构a驱动安装板向下进行移动,直至真空吸盘与工件的表面接触,真空吸盘吸气将工件吸附固定,再通过上料组件将工件移动到加工台上,接着同时启动两个伺服电机工作,伺服电机驱动双向丝杆转动,双向丝杆转动又带动与其连接的两个定位板相靠近,直至工件四周均被定位板夹紧即可,由此完成了对工件的定位工作;工件在加工完成后可通过右侧的上料组件将加工台上的工件移动到输送带机构上,工件通过输送带机构输送到下一个工位;综上所述,本实用新型集上料、卸料和工件定位的功能于一体,工作效率高,减少了人工参与的过程。

附图说明

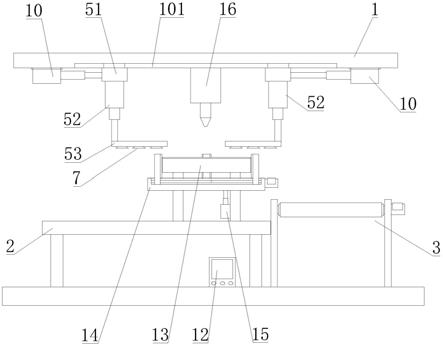

13.图1为本实用新型的结构示意图。

14.图2为本实用新型中加工台与升降板的结构示意图。

15.图3为本实用新型中定位板的侧面剖视图。

16.附图标记:1、顶板;101、滑槽;2、放料台;3、输送带机构;4、定位板;401、安装槽;51、滑块;52、直线驱动机构a;53、安装板;6、固定杆;7、真空吸盘;8、压力传感器;91、伺服电机;92、双向丝杆;10、直线驱动机构b;11、夹板;12、控制器;13、加工台;131、滑入孔;14、升降板;141、十字槽;15、直线驱动机构c;16、激光蚀刻机本体;17、橡胶板;18、防滑垫。

具体实施方式

17.实施例一

18.如图1-3所示,本实用新型提出的一种激光蚀刻机的传送机构,包括顶板1、放料台2、输送带机构3、加工台13和控制器12;顶板1设于放料台2和输送带机构3的上方;顶板1的两端均设置有上料组件,上料组件包括滑块51、直线驱动机构a52、安装板53、真空吸盘7和直线驱动机构b10,直线驱动机构b10固定设于顶板1的端部,顶板1上沿其长度方向设置有滑槽101,滑块51滑动设置在滑槽101内并且与直线驱动机构b10的输出轴连接,直线驱动机构a52固定设置在滑块51上,安装板53设置在直线驱动机构a52的输出轴上,真空吸盘7设置在安装板53的下端面上;两个上料组件之间设置有激光蚀刻机本体16,激光蚀刻机本体16与顶板1固定连接;加工台13设于放料台2与顶板1之间,加工台13的上端面上设置有防滑垫18,设置的防滑垫18能够起到防滑的作用,加工台13与放料台2之间连接有多个固定杆6;加工台13的下方设置有升降板14,且多个固定杆6均活动贯穿升降板14,固定杆6上设置有用于驱动升降板14移动的直线驱动机构c15;加工台13的外侧四周均设置有定位板4;加工台13的外侧四周均设置有滑入孔131,设置的滑入孔131使得定位板能够便于对小尺寸的工件进行夹紧;升降板14上设置有十字槽141,四个定位板4的底端均滑动设置在十字槽141的内部,十字槽141的内部转动设置有两个双向丝杆92,两个双向丝杆92呈垂直设置的结构,且两个双向丝杆92分别与对应的两个定位板4螺纹连接,升降板14的外侧设置有两个伺服电机91,两个伺服电机91的输出轴分别与两个双向丝杆92连接。

19.本实施例中,工作时,将需要加工的工件放置在放料台2上,然后启动位于左侧的上料组件工作,通过设置的直线驱动机构b10驱动滑块51、直线驱动机构a52、安装板53和真空吸盘7移动到工件的正上方,此时直线驱动机构a52驱动安装板53向下进行移动,直至真

空吸盘7与工件的表面接触,真空吸盘7吸气将工件吸附固定,再通过上料组件将工件移动到加工台13上,接着同时启动两个伺服电机91工作,伺服电机91驱动双向丝杆92转动,双向丝杆92转动又带动与其连接的两个定位板4相靠近,直至工件四周均被定位板夹紧即可,由此完成了对工件的定位工作;工件在加工完成后可通过右侧的上料组件将加工台13上的工件移动到输送带机构3上,工件通过输送带机构输送到下一个工位。

20.实施例二

21.如图3所示,本实用新型提出的一种激光蚀刻机的传送机构,多个定位板4上均设置有自动定位组件,自动定位组件包括压力传感器8和夹板11,定位板4上邻近加工台13的一侧设置有安装槽401,夹板11滑动设置在安装槽401内,压力传感器8设于夹板11的内侧面上。

22.夹板11的外侧面上设置有橡胶板17。

23.本实施例中,设置的压力传感器8能够测得夹板11对其产生的压力值,压力传感器8再将信号反馈到控制器12,当工件的四周均被压紧时,此时夹板11给予压力传感器8的压力逐渐增大,当压力传感器8检测到的压力值超过设定范围时,控制器12再控制两个伺服电机91停止工作,无需人工操作控制,自动化程度较高,能够适应不同尺寸工件的定位工作。

24.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1