阀块立式加工中心多工位手动夹具的制作方法

1.本实用新型属于阀块生产设备领域,特别涉及一种摩托车用阀块立式加工中心多工位手动夹具。

背景技术:

2.一般的立式加工中心机床只有 一个工作台,零件装夹时要停机,降低了设备的有效工时利用率;故需要对立式加工中心的夹具进行改进,现有技术中夹具一般都是一次装夹一个零件,完成加工后进行再次装夹,频繁的零件装夹对生产效率有较大的影响。

技术实现要素:

3.针对现有技术存在的不足,本实用新型设计了一种用于阀控加工的立式加工中心多工位手动夹具,其通过分度机构实现了两个装夹面,在一个装夹面上可以装夹多个工件,并且第一夹具组件一次锁紧动作就能完成两个工件的装夹,方便装夹,缩短了装夹所需的时间,提高了生产效率。

4.本实用新型的技术方案如下:

5.阀块立式加工中心多工位手动夹具,其包括与加工中心固定的固定板,固定板上设有分度机构以及分度支座,其特征在于:还包括连接在分度机构和分度支座之间的夹具梁,所述夹具梁的上下表面为平面,在夹具梁的上表面设有两组用于第一步加工的第一夹具组件,在夹具梁的下表面设有四组用于第二步加工的第二夹具组件。

6.进一步的说,所述的第一夹具组件包括对称布置在夹具梁上的第一端部夹块,还包括设置在两第一端部夹块之间的第一中间夹块,在第一中间夹块与第一端部夹块之间的夹具梁上固定有预定位组件,所述的第一中间夹块包括与模具梁连接的第一下固定块,第一下固定块的两侧面设有导槽,还包括两第一活动夹块,两第一活动夹块对称连接在下固定块上,并可沿导槽滑动,所述两第一活动夹块的相对面呈斜面结构,所述该斜面上设有斜面导槽,还包括一第一中锁紧块,第一中锁紧块的两侧设有与第一活动夹块的斜面配合的坡面,坡面上设有与斜面导槽配合的导向滑块,所述第一中锁紧块的中部设有锁紧孔,紧固件穿过锁紧孔与第一下固定块连接。

7.进一步的说,所述的预定位组件包括固定在夹具梁上的端面定位板,端面定位板上设有呈三角布置的定位凸台,所述端面固定板上设有一防呆柱,位于端面定位板的一侧设有固定在夹具梁上的侧面定位板,侧面定位板上设有定位挡块,在于侧面定位板相对的端面定位板的另一侧夹具梁上固定有活侧面定位板,活侧面定位板上设有两个活动的定位柱。

8.进一步的说,所述的第二夹具组件包括与夹具梁固定的第二端面固定板,第二端面固定板上呈三角布置有承托台面,所述第二端面固定板的中部设有一通孔,还包括设置在通孔内的浮动定位块,浮动定位块的下端通过弹簧与夹具梁连接,位于第二端面固定板的两侧设有对工件进行夹紧的第一夹块和第二夹块,第一夹块固定在夹具梁上,第二夹块

包括与夹具梁固定的滑动导向块,滑动导向块的一端的夹具梁上固定有第二固定夹块,所述滑动导向块上还设有滑动夹块,滑动夹块与第二固定夹块相的对面呈斜面,斜面和与斜面相对的第二固定夹块的表面均设有t型导向槽,还包括一设置在滑动夹块与第二固定夹块之间的第二中间滑动块,第二中间滑动块的一表面为与斜面配合的坡面,坡面和与第二固定夹块的相对面上均设有与t型导向槽配合的t型块,第二中间互动块通过紧固件固定在滑动导向块上。

9.进一步的说,所述的第二端面固定板上设有防止工件摆动方向的第二防呆柱。

10.综上所述,本实用新型具有以下有益效果:

11.1、本实用新型利用分度机构和夹具梁的结构设计,夹具梁上具有两个装夹平面,一次可以装夹多个待加工工件,并可在一个装夹平面的工件加工完成后自动进行装夹平面的转换,对另一个装夹平面上的工件进行加工,实现了多个装夹平面的切换,以及多个装夹工位,满足生产速度的需求。

12.2、本实用新型在不同的装夹平面上分别设置了不同的第一夹具组件和第二夹具组件,第一夹具组件能够快速的对两个工件进行装夹进行,提高了装夹的效率,第二夹具组件能够准确的对已经部分加工的工件精准定位,保证了加工的精度。

附图说明

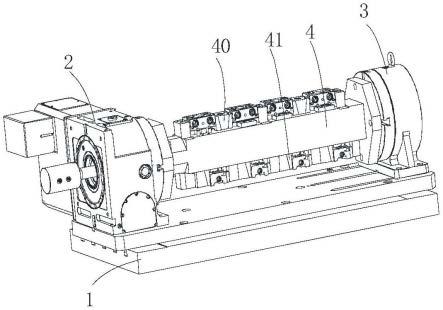

13.图1为本实用新型的立体示意图;

14.图2为去除分度机构和分度支座的夹具梁的结构示意图(带工件);

15.图3为夹具梁与第一夹具组件的立体示意图;

16.图4为去除第一中锁紧块后的第一夹具组件的立体示意图;

17.图5为夹具梁和第二夹具组件的立体示意图;

18.图6为去除第二中间滑块的夹具梁和第二夹具组件的立体示意图;

19.图7为图5的剖视示意图;

20.图中1为固定板,2为分度机构,3为分度支座,

21.4为夹具梁,

22.40为第一夹具组件,401为第一端部夹块,402为第一中间夹块,403为预定位组件,4030为端面定位板,4031为定位凸台,4032为防呆柱,4034为侧面定位板,4035为定位挡块,4036为活侧面定位板,4037为定位柱,

23.4021为第一下固定块,4022为导槽,404为第一中锁紧块,4040为坡面,4041为导向滑块,4042为锁紧孔,405为第一活动夹块,4050为斜面导槽,

24.41为第二夹具组件,410为第二端面固定板,411为承托太慢,4101为通孔,412为浮动定位块,413为弹簧,414为第一夹块,415为第二夹块,4150为滑动导向块,4151为滑动夹块,416为第二固定块,4160为t型导向槽,417为第二中间滑动块,418为t型块,4102为第二防呆柱。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的

实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.参见图1至图2所示,阀块立式加工中心多工位手动夹具,其包括与加工中心固定的固定板1,固定板1上设有分度机构2以及分度支座3,其特征在于:还包括连接在分度机构2和分度支座3之间的夹具梁4,所述夹具梁4的上下表面为平面,在夹具梁4的上表面设有两组用于第一步加工的第一夹具组件40,在夹具梁4的下表面设有四组用于第二步加工的第二夹具组件41。

27.本实用新型设计了一种用于阀控机加工过程中使用的立式加工中心多工位手动夹具,通过第一夹具组件和第二夹具组件对多个阀块进行夹持,提升装夹的工件的数量,从而减少加工过程中的装夹次数,进一步的,第一夹具组件和第二夹具组件能够对不同状态下的阀块进行装夹,通过分度机构来驱动夹具梁进行转动,能够在一次加工过程中完成对不同状态下的阀块进行加工,提高了生产效率。

28.进一步的说,参见图3至图4所示,所述的第一夹具组件40包括对称布置在夹具梁4上的第一端部夹块401,还包括设置在两第一端部夹块之间的第一中间夹块402,在第一中间夹块与第一端部夹块之间的夹具梁上固定有预定位组件403,所述的第一中间夹块402包括与模具梁4连接的第一下固定块4021,第一下固定块4021的两侧面设有导槽4022,还包括两第一活动夹块405,两第一活动夹块405对称连接在第一下固定块4021上,并可沿导槽4022滑动,所述两第一活动夹块405的相对面呈斜面结构,所述该斜面上设有斜面导槽4050,还包括一第一中锁紧块404,第一中锁紧块404的两侧设有与第一活动夹块的斜面配合的坡面4040,坡面上设有与斜面导槽配合的导向滑块4041,所述第一中锁紧块404的中部设有锁紧孔4042,紧固件穿过锁紧孔与第一下固定块连接,所述的第一夹具组件通过第一种锁紧块的运动带动两个第一活动夹块运动对两个工件进行夹紧固定,实现了一次锁紧动作即可对两个工件进行锁紧,减少阀控装夹时所需的锁紧的时间,提高了装夹的效率。

29.进一步的说,所述的预定位组件403包括固定在夹具梁上的端面定位板4030,端面定位板4030上设有呈三角布置的定位凸台4031,所述端面固定板4030上设有一防呆柱4032,位于端面定位板的一侧设有固定在夹具梁上的侧面定位板4034,侧面定位板4034上设有定位挡块4035,在于侧面定位板相对的端面定位板的另一侧夹具梁上固定有活侧面定位板4036,活侧面定位板4036上设有两个活动的定位柱4037,此处通过三个定位凸台对工件的底面进行承托,防呆柱用于插入工件内,避免工作人员错误的放置工件的方向,然后通过定位挡块和定位柱对工件的相对的两侧进行一个与定位,然后与第一端部夹块和第一活动夹块对工件的另外两侧进行固定,从而实现了对工件的下表面的定位和四周的夹紧。

30.进一步的说,参见图5至图7所示,所述的第二夹具组件41包括与夹具梁固定的第二端面固定板410,第二端面固定板410上呈三角布置有承托台面411,所述第二端面固定板410的中部设有一通孔4101,还包括设置在通孔内的浮动定位块412,浮动定位块412的下端通过弹簧413与夹具梁4连接,位于第二端面固定板41的两侧设有对工件进行夹紧的第一夹块414和第二夹块415,第一夹块固定在夹具梁414上,第二夹块415包括与夹具梁固定的滑动导向块4150,滑动导向块4150的一端的夹具梁上固定有第二固定夹块416,所述滑动导向块上4150还设有滑动夹块4151,滑动夹块4151与第二固定夹块416相的对面呈斜面,斜面和

与斜面相对的第二固定夹块416的表面均设有t型导向槽4160,还包括一设置在滑动夹块与第二固定夹块416之间的第二中间滑动块417,第二中间滑动块417的一表面为与斜面配合的坡面,坡面和与第二固定夹块的相对面上均设有与t型导向槽配合的t型块418,第二中间互动块通过紧固件固定在滑动导向块上,所述的第二夹具组件能够对已经经过一次加工的阀块进行精准定位,浮动定位块与阀块表面加工的孔精准定位,保证了定位的精度,从而保证了加工的质量。

31.进一步的说,所述的第二端面固定板410上设有防止工件摆动方向的第二防呆柱4102,设置的第二防呆柱用于阀块表面已经加工的孔配合,对阀块放置的方向作出限定,避免阀块放置错误带来的加工零件报废的问题。

32.综上所述,本实用新型具有以下有益效果:

33.1、本实用新型利用分度机构和夹具梁的结构设计,夹具梁上具有两个装夹平面,一次可以装夹多个待加工工件,并可在一个装夹平面的工件加工完成后自动进行装夹平面的转换,对另一个装夹平面上的工件进行加工,实现了多个装夹平面的切换,以及多个装夹工位,满足生产速度的需求。

34.2、本实用新型在不同的装夹平面上分别设置了不同的第一夹具组件和第二夹具组件,第一夹具组件能够快速的对两个工件进行装夹进行,提高了装夹的效率,第二夹具组件能够准确的对已经部分加工的工件精准定位,保证了加工的精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1