一种金属丝折弯装置的制作方法

1.本实用新型涉及折弯设备的技术领域,具体涉及一种金属丝折弯装置。

背景技术:

2.在有些产品的生产制造过程中需要用到一些异形的金属配件,这些金属配件通常是采用金属丝通过特定工艺折弯形成预设的形状,以满足使用需求,这些特定形状的金属丝对折弯工艺中涉及的长度、角度、对称性及平整性等技术要素均有一定的要求,并且规格不同的产品其对技术要素的要求也不相同,在现有技术中,通常是将需要折弯的金属丝按要求的长度裁断后,逐根在金属丝上需要折弯的部位做上记号,然后在台虎钳上根据记号进行折弯,这种用手工折弯的方法,不仅效率低,而且折弯点、折弯的立体角等参数难以一致,对称性与平衡性达不到设计要求,直接影响到成品的组装质量,还有些是利用特定的工装,并借助机械力进行折弯,这种折弯方法较为省力且折弯的精度也大幅提高,但是这些特定的工装需要投入较大的开发成本和制造成本,且这种工装也难以实现自动化批量生产,整体生产效率无法实现质的飞跃,难以适应现代化流水线式的生产方式,无法满足市场竞争的需求;因此,现亟需针对上述问题给予有效的解决方案。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种高效率、高精度且能批量生产的金属丝折弯装置。

4.为了解决上述技术问题,本实用新型提供了一种金属丝折弯装置,包括:

5.定位机构,所述定位机构将用于夹持有金属丝的治具定位并夹紧,所述治具上夹紧有多根呈单层平铺整齐摆放的金属丝;

6.折弯机构,所述折弯机构将多根金属丝的对应端同时夹紧并折弯;

7.调头机构,所述调头机构抓取并旋转定位机构上的治具,以将治具上的金属丝调换位置使得金属丝的另一端朝向折弯机构,通过折弯机构对多根金属丝的另一端同时夹紧并折弯。

8.作为本实用新型的进一步改进,所述定位机构和调头机构均安装在第一底板上,所述第一底板和折弯机构均安装在主基板上。

9.作为本实用新型的进一步改进,所述定位机构包括回转夹紧气缸、支撑体和夹紧臂,所述支撑体的一端固定在所述第一底板上,所述支撑体的另一端设有两个对称的定位台阶,每个定位台阶上均设有凸出的定位部,所述治具的两端均设有与所述定位部对应匹配的定位槽,所述回转夹紧气缸固定在所述支撑体的侧面,所述夹紧臂为叉状且其一端固定在所述回转夹紧气缸的伸缩杆上,所述治具的两端分别支撑在对应的定位台阶上,且定位台阶上的定位部匹配伸入治具上对应的定位槽内,所述回转夹紧气缸驱动所述夹紧臂移动以将治具夹紧在定位台阶上,且所述夹紧臂的自由端设有位于治具侧面的止挡部。

10.作为本实用新型的进一步改进,所述调头机构包括支撑架、升降座、旋转气缸、夹

爪气缸和升降气缸,所述支撑架固定在所述第一底板上,所述升降座滑动安装在与所述支撑架固定的第一导轨上,所述升降气缸的缸体固定在所述支撑架上,所述升降气缸的伸缩杆连接在所述升降座上,所述升降气缸驱动所述升降座沿所述第一导轨移动,所述旋转气缸固定在所述升降座上,所述夹爪气缸固定在旋转气缸的驱动件上,所述旋转气缸驱动所述夹爪气缸转动,所述夹爪气缸的两个驱动件上均固定有对称设置的夹爪单体,所述夹爪气缸驱动两个夹爪单体相向移动以夹取所述治具。

11.作为本实用新型的进一步改进,所述折弯机构包括第二底板、平移架、升降架和折弯组件,所述第二底板固定在所述主基板上,所述平移架滑动安装在与所述第二底板固定的第二导轨上,所述平移架上连接有驱动其沿第二导轨移动的第一动力源,所述升降架滑动安装在与所述平移架固定的第三导轨上,所述升降架上连接有驱动其沿第三导轨移动的第二动力源,且第二导轨和第三导轨垂直,所述折弯组件用于折弯金属丝且其安装在所述升降架上。

12.作为本实用新型的进一步改进,所述折弯组件包括摆动架、固定座、夹紧块和驱动源,所述摆动架的两端同轴转动安装在所述升降架上,所述摆动架上连接有驱动其摆动的折弯电机,所述固定座固定在所述摆动架上,所述固定座上设有用于夹紧金属丝的支撑台阶,该支撑台阶上设有容纳槽,所述支撑台阶的边沿设有用于折弯金属丝的支撑部,该支撑部所在的直线与摆动架的摆动中心线重合,所述夹紧块滑动安装在所述固定座上,且夹紧块的一端与所述支撑台阶对应,通过夹紧块将金属丝夹紧在所述支撑台阶上,所述夹紧块与所述驱动源连接,所述驱动源驱动所述夹紧块滑动,以将金属丝夹紧在所述支撑台阶上。

13.作为本实用新型的进一步改进,所述驱动源包括驱动块和平移气缸,所述驱动块滑动安装在所述固定座上,且驱动块的滑动方向与所述夹紧块的滑动方向垂直,所述驱动块上设有斜锲块,该斜锲块匹配贯穿所述夹紧块上设置的驱动槽,所述平移气缸的缸体固定在所述固定座上,所述平移气缸的伸缩杆与所述驱动块连接,所述平移气缸驱动所述驱动块滑动,所述驱动块通过斜锲块与驱动槽的配合以驱动所述夹紧块滑动。

14.作为本实用新型的进一步改进,述升降架上还通过连接架安装有用于抵压金属丝的抵压组件,所述抵压组件包括安装壳、抵压块、滑动块和抵压气缸,所述抵压块滑动安装在所述安装壳上,所述抵压块的下端用于抵压在金属丝未被折弯的部分上,所述滑动块也滑动安装在所述安装壳上,且滑动块的滑动方向与所述抵压块的滑动方向垂直,所述滑动块上设有倾斜的长圆形驱动孔,所述抵压块上固定的驱动杆贯穿所述驱动孔,且所述驱动杆的端部在所述安装壳上设置的长圆形滑动孔内移动,且滑动孔的长度方向与抵压块的滑动方向一致,所述抵压气缸的缸体固定在所述连接架上,所述抵压气缸的伸缩杆与所述滑动块连接,所述抵压气缸驱动所述滑动块滑动,所述滑动块通过驱动孔与驱动杆的配合以驱动所述抵压块滑动。

15.作为本实用新型的进一步改进,所述第一动力源包括平移电机、第一丝杆和第一螺母,所述第一丝杆转动安装在所述第二底板上,且第一丝杆与第二导轨平行,所述第一螺母通过螺纹连接在所述第一丝杆上且两者形成丝杆螺母传动,所述第一螺母固定在所述平移架上,所述平移电机固定在所述主基板上,所述平移电机的输出轴与所述第一丝杆同轴固定。

16.作为本实用新型的进一步改进,所述第二动力源包括升降电机、第二丝杆和第二

螺母,所述第二丝杆转动安装在所述平移架上,且第二丝杆与第三导轨平行,所述第二螺母通过螺纹连接在所述第二丝杆上且两者形成丝杆螺母传动,所述第二螺母固定在所述升降架上,所述升降电机固定在所述平移架上,所述升降电机的输出轴与所述第二丝杆同轴固定。

17.本实用新型的有益效果:

18.本实用新型是一种金属丝折弯装置,首先,多根金属丝整齐平铺夹紧在治具上,然后治具再被夹紧在定位机构上,多根金属丝在被同步折弯的过程中,能够保证折弯后的金属丝之间的一致性,有效提高成品的质量,且多根金属丝同步折弯,其效率更高;其次,固定座的支撑部所在的直线与摆动架的摆动中心线重合,摆动架带动固定座摆动的过程中,所述支撑部相对不动,其作为金属丝折弯的支撑点,使得固定座集夹紧和折弯为一体,无需独立分开设置,结构合理,开发成本低,操作简单;再者,通过设置调头机构使得同一治具上夹紧的金属丝的两端能够一次性折弯成型,一次上料即可得到折弯后的成品,无需多次重复上料,减少操作步骤,提高生产效率;因此,本实用新型的折弯精度高、一致性好,折弯效率大幅提升,适合自动化流水线式的生产方式。

附图说明

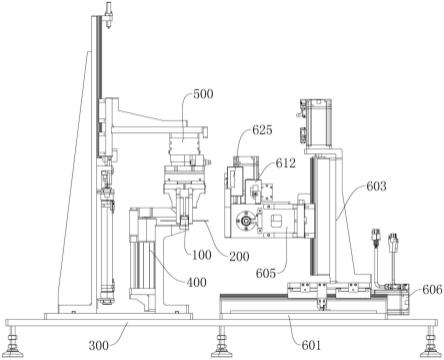

19.图1为一种金属丝折弯装置的主视图;

20.图2为调头机构的立体结构示意图;

21.图3为定位机构(夹紧臂处于夹紧治具的状态)的主视图;

22.图4为定位机构(夹紧臂处于打开状态)的立体结构示意图;

23.图5为折弯机构的立体结构示意图;

24.图6为折弯组件和抵压组件安装在升降架上的俯视图;

25.图7为图6中a-a方向的剖视图(图中箭头所示方向为摆动架的折弯摆动方向);

26.图8为折弯组件的立体结构示意图;

27.图9为抵压组件的立体结构示意图;

28.图10为夹紧块的立体结构示意图;

29.图11为驱动块的立体结构示意图;

30.图12为滑动块的立体结构示意图;

31.图13为抵压块的立体结构示意图;

32.图14为治具夹紧多根金属丝后的立体结构示意图;

33.图15为金属丝第一次被折弯前的夹紧状态示意图;

34.图16为金属丝第一次被折弯后的示意图;

35.图17为金属丝第二次被折弯前的夹紧状态示意图;

36.图18为金属丝第二次被折弯后的示意图;

37.图19为金属丝折弯成型后的主视图;

38.图中标号说明:

39.100、治具;101、基座;102、定位槽;103、盖板;200、金属丝;300、主基板;400、定位机构;401、第一底板;402、支撑体;403、定位台阶;404、定位部;405、回转夹紧气缸;406、夹紧臂;407、止挡部;500、调头机构;501、支撑架;502、升降气缸;503、第一导轨;504、升降座;

505、旋转气缸;506、夹爪气缸;507、夹爪单体;601、第二底板;602、第二导轨;603、平移架;604、第三导轨;605、升降架;606、平移电机;607、第一丝杆;608、第一螺母;609、升降电机;610、第二丝杆;611、第二螺母;612、折弯组件;613、摆动架;614、折弯电机;615、固定座;616、支撑台阶;617、容纳槽;618、支撑部;619、夹紧块;620、驱动槽;621、驱动块;622、斜锲块;623、平移气缸;624、连接架;625、抵压组件;626、安装壳;627、滑动孔;628、抵压块;629、驱动杆;630、滑动块;631、驱动孔;632、抵压气缸。

具体实施方式

40.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

41.参照图1-图19所示,本实用新型一种金属丝折弯装置的一实施例;

42.一种金属丝折弯装置,包括:定位机构400,所述定位机构400将用于夹持有金属丝200的治具100定位并夹紧,所述治具100上夹紧有多根呈单层平铺整齐摆放的金属丝200;折弯机构,所述折弯机构将多根金属丝200的对应端同时夹紧并折弯;调头机构500,所述调头机构500抓取并旋转定位机构400上的治具100,以将治具100上的金属丝200调换位置使得金属丝200的另一端朝向折弯机构,通过折弯机构对多根金属丝200的另一端同时夹紧并折弯,所述定位机构400和调头机构500均安装在第一底板401上,所述第一底板401和折弯机构均安装在主基板300上。

43.所述定位机构400包括回转夹紧气缸405、支撑体402和夹紧臂406,所述支撑体402的一端固定在所述第一底板401上,所述支撑体402的另一端设有两个对称的定位台阶403,每个定位台阶403上均设有凸出的定位部404,所述治具100的两端均设有与所述定位部404对应匹配的定位槽102,所述治具100包括基座101和盖板103,金属丝200被夹紧在基座101和盖板103之间,基座101和盖板103通过磁铁的磁力吸附在一起,进而对金属丝200进行预夹紧,所述定位槽102设置在所述基座101上,所述回转夹紧气缸405固定在所述支撑体402的侧面,所述夹紧臂406为叉状且其一端固定在所述回转夹紧气缸405的伸缩杆上,所述治具100的两端分别支撑在对应的定位台阶403上,且定位台阶403上的定位部404匹配伸入治具100上对应的定位槽102内,所述回转夹紧气缸405驱动所述夹紧臂406移动以将治具100夹紧在定位台阶403上,且所述夹紧臂406的自由端设有位于治具100侧面的止挡部407。

44.定位机构400在工作时,将夹紧有待折弯金属丝200的治具100对应放置在支撑体402的定位台阶403上,且定位部404对应卡入治具100的定位槽102内,然后回转夹紧气缸405驱动所述夹紧臂406移动,夹紧臂406在向下移动的同时会向治具100的上方摆动,进而使得夹紧臂406压紧在治具100的上方,如图3所示;当需要抓取治具100时,回转夹紧气缸405驱动夹紧臂406远离治具100的同时夹紧臂406也向一侧摆动,夹紧臂406处于完全打开状态后如图4所示,这样方便调头机构500或者其他上下料机构抓取治具100,防止夹紧臂406对上述操作过程产生阻碍。

45.所述调头机构500包括支撑架501、升降座504、旋转气缸505、夹爪气缸506和升降气缸502,所述支撑架501固定在所述第一底板401上,所述升降座504滑动安装在与所述支撑架501固定的第一导轨503上,所述升降气缸502的缸体固定在所述支撑架501上,所述升降气缸502的伸缩杆连接在所述升降座504上,所述升降气缸502驱动所述升降座504沿所述

第一导轨503移动,所述旋转气缸505固定在所述升降座504上,所述夹爪气缸506固定在旋转气缸505的驱动件上,所述旋转气缸505驱动所述夹爪气缸506转动,所述夹爪气缸506的两个驱动件上均固定有对称设置的夹爪单体507,所述夹爪气缸506驱动两个夹爪单体507相向移动以夹取所述治具100。

46.调头机构500在工作时,当治具100上的金属丝200的一端折弯完成后,夹紧臂406处于打开状态,升降气缸502驱动升降座504移动,所述升降座504带动夹爪气缸506移动,使得定位机构400上的治具100处于两个夹爪单体507之间的夹紧空间内,然后夹爪气缸506驱动两个夹爪单体507相向移动进而将治具100夹紧,升降气缸502驱动夹爪气缸506移动进而使得夹爪单体507夹紧的治具100被悬空,然后旋转气缸505驱动夹爪气缸506旋转180

°

,使得治具100上的金属丝200被调换方位,最后升降气缸502驱动夹爪气缸506移动使得治具100被放回至定位机构400的定位台阶403上即可,此时治具100上的金属丝200未折弯的一端朝向折弯机构,准备下一步折弯。

47.所述折弯机构包括第二底板601、平移架603、升降架605和折弯组件612,所述第二底板601固定在所述主基板300上,所述平移架603滑动安装在与所述第二底板601固定的第二导轨602上,所述平移架603上连接有驱动其沿第二导轨602移动的第一动力源,所述升降架605滑动安装在与所述平移架603固定的第三导轨604上,所述升降架605上连接有驱动其沿第三导轨604移动的第二动力源,且第二导轨602和第三导轨604垂直,所述折弯组件612用于折弯金属丝200且其安装在所述升降架605上。

48.在本实用新型的一具体实施例中,所述第一动力源包括平移电机606、第一丝杆607和第一螺母608,所述第一丝杆607转动安装在所述第二底板601上,且第一丝杆607与第二导轨602平行,所述第一螺母608通过螺纹连接在所述第一丝杆607上且两者形成丝杆螺母传动,所述第一螺母608固定在所述平移架603上,所述平移电机606固定在所述主基板300上,所述平移电机606的输出轴与所述第一丝杆607同轴固定。所述第二动力源包括升降电机609、第二丝杆610和第二螺母611,所述第二丝杆610转动安装在所述平移架603上,且第二丝杆610与第三导轨604平行,所述第二螺母611通过螺纹连接在所述第二丝杆610上且两者形成丝杆螺母传动,所述第二螺母611固定在所述升降架605上,所述升降电机609固定在所述平移架603上,所述升降电机609的输出轴与所述第二丝杆610同轴固定。

49.所述折弯组件612包括摆动架613、固定座615、夹紧块619和驱动源,所述摆动架613的两端同轴转动安装在所述升降架605上,所述摆动架613上连接有驱动其摆动的折弯电机614,所述固定座615固定在所述摆动架613上,所述固定座615上设有用于夹紧金属丝200的支撑台阶616,该支撑台阶616上设有容纳槽617,该容纳槽617用于容置金属丝200第一次被折弯的部分,方便进行二次折弯,所述支撑台阶616的边沿设有用于折弯金属丝200的支撑部618,该支撑部618所在的直线与摆动架613的摆动中心线重合,摆动架613带动固定座615摆动的过程中,所述支撑部618相对不动,其作为金属丝200折弯的支撑点,使得固定座615集夹紧和折弯为一体,无需独立分开设置,结构合理,开发成本低,操作简单;所述夹紧块619滑动安装在所述固定座615上,且夹紧块619的一端与所述支撑台阶616对应,通过夹紧块619将金属丝200夹紧在所述支撑台阶616上,所述夹紧块619与所述驱动源连接,所述驱动源驱动所述夹紧块619滑动,以将金属丝200夹紧在所述支撑台阶616上。

50.在本实用新型的一具体实施例中,所述驱动源包括驱动块621和平移气缸623,所

述驱动块621滑动安装在所述固定座615上,且驱动块621的滑动方向与所述夹紧块619的滑动方向垂直,所述驱动块621上设有斜锲块622,该斜锲块622匹配贯穿所述夹紧块619上设置的驱动槽620,所述平移气缸623的缸体固定在所述固定座615上,所述平移气缸623的伸缩杆与所述驱动块621连接,所述平移气缸623驱动所述驱动块621滑动,所述驱动块621通过斜锲块622与驱动槽620的配合以驱动所述夹紧块619滑动。

51.所述升降架605上还通过连接架624安装有用于抵压金属丝200的抵压组件625,所述抵压组件625包括安装壳626、抵压块628、滑动块630和抵压气缸632,所述抵压块628滑动安装在所述安装壳626上,所述抵压块628的下端用于抵压在金属丝200未被折弯的部分上,使得金属丝200在折弯的过程中,未被折弯的部分不会拱起,防止折弯过程中产生的扭力将金属丝200其他无需折弯的部分扭曲变形,保证成品质量,所述滑动块630也滑动安装在所述安装壳626上,且滑动块630的滑动方向与所述抵压块628的滑动方向垂直,所述滑动块630上设有倾斜的长圆形驱动孔631,所述抵压块628上固定的驱动杆629贯穿所述驱动孔631,且所述驱动杆629的端部在所述安装壳626上设置的长圆形滑动孔627内移动,且滑动孔627的长度方向与抵压块628的滑动方向一致,所述抵压气缸632的缸体固定在所述连接架624上,所述抵压气缸632的伸缩杆与所述滑动块630连接,所述抵压气缸632驱动所述滑动块630滑动,所述滑动块630通过驱动孔631与驱动杆629的配合以驱动所述抵压块628滑动。

52.折弯机构在工作时,升降架605和平移架603联合驱动折弯组件612移动,使得金属丝200的一端伸入设定长度进入支撑台阶616的上方且与支撑台阶616相切,然后平移气缸623带动驱动块621移动,驱动块621通过斜锲块622与驱动槽620的配合以驱动所述夹紧块619滑动,进而使得夹紧块619的对应端将金属丝200位于支撑台阶616内的部分被夹紧在支撑台阶616上,同时抵压气缸632驱动所述滑动块630滑动,所述滑动块630通过驱动孔631与驱动杆629的配合以驱动所述抵压块628滑动,进而使得抵压块628的对应端抵接在金属丝200暂无需折弯的部分上,如图15所示;开始进行折弯,折弯电机614带动摆动架613按照图7中箭头所示的方向摆动设定角度,金属丝200被夹紧块619和支撑台阶616夹紧的部分绕所述支撑部618被折弯成型,如图16所述;然后折弯组件612返回至初始位置对金属丝200的同一端进行二次折弯,再通过各动力协同驱动使得金属丝200需被二次折弯的部分夹紧在支撑台阶616和夹紧块619之间,且第一次被折弯的部分位于容纳槽617内,如图17所示;最后重复上述相同的折弯步骤完成二次折弯成型,如图18所示;金属丝200的另一端也采用上述相同操作过程进行两次折弯,最后得到如图19所述的成品。

53.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1