一种适用于自由规程轧制的精轧机组辊缝调平修正方法

1.本发明涉及板带轧制技术领域,特别是指一种适用于自由规程轧制的精轧机组辊缝调平修正方法。

背景技术:

2.热轧带钢是重要的钢铁产品,热连轧是热轧带钢生产的主要方式之一。热连轧生产线主要包括加热炉、粗轧机、精轧机、层流冷却装置以及卷取机,其中精轧机包括若干精轧机架,常规热连轧产线通常配置七个机架f1-f7。该热连轧生产线的生产工艺是:首先坯料经加热炉板坯加热,其次经高压水除磷,之后经粗轧机进行粗轧,然后切头切尾,再经精轧机精轧,之后经层流冷却装置进行层流冷却,最后由卷取机进行卷取获得热轧带钢成品。

3.热轧精轧机在换辊之后,开始新一个单元的计划单轧制,精轧机将通过轧辊标定数据和烫辊材信息进行辊缝预摆,并且通过前三块烫辊材的轧制对预摆辊缝进行修正,保证带钢的对中稳定轧制。通常的轧制计划排程按照同钢种、厚度宽度渐变的方式进行排产,尽量保证两块钢的带钢规格特性变化较小,在操作工小幅度的调平修正甚至不调节的情况下,均可保证带钢稳定轧制。但是随着热轧产线提质增效,采用自由规程轧制越来越频繁,这就意味着带钢牌号、规格以及粗轧来料中间坯两侧厚度、延伸差、进入轧机入口角度等因素可能发生剧烈变化,若不在轧制间歇对调平进行快速准确的修正,将严重影响下块钢的穿带稳定,甚至造成事故。

4.现在的技术公开中有一些轧机辊缝预设定的方法,大多集中在根据轧机刚度的辊缝预设定,或是将带钢所有变化信息转化成来料楔形进行精轧调平设定,并没有考虑来料形状带来的偏转,来料两侧延伸不均等对精轧调平的影响。因此不能准确的修正精轧机架辊缝调平,进而适应自由规程轧制的精轧辊缝调平。

技术实现要素:

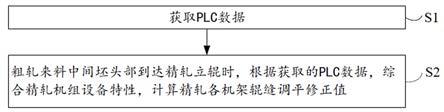

5.本发明实施例提供了适用于自由规程轧制的精轧机组辊缝调平修正方法,能够准确确定下块钢的辊缝预调平修正值。所述技术方案如下:本发明实施例提供了一种适用于自由规程轧制的精轧机组辊缝调平修正方法,包括:获取plc数据,其中, plc表示可编程逻辑控制器,所述plc数据包括:即将轧制带钢的二级预控数据和粗轧来料信息,所述粗轧来料信息包括:粗轧来料中间坯的弯曲长度、来料弯曲、延伸差及中间坯头部楔形;粗轧来料中间坯头部到达精轧立辊时,根据获取的plc数据,综合精轧机组设备特性,计算精轧各机架辊缝调平修正值。

6.进一步地,所述获取plc数据包括:获取粗轧出口安装的测宽仪或者镰刀弯检测仪表数据,用于提供粗轧来料中间坯的弯曲长度、来料弯曲和两侧延伸差;

获取中间坯头部楔形;获取热连轧过程控制系统设定下发的下块钢二级预控数据,其中,所述二级预控数据包括:第机架的设定轧制力、带钢宽度设定值、各机架操作侧测试刚度和传动侧测试刚度、粗轧中间坯设定厚度以及精轧机各机架出口设定厚度,其中,取值,为精轧机组机架个数,表示第机架。

7.进一步地,所示获取中间坯头部楔形包括:若粗轧出口和精轧入口间安装厚度测量装置,则直接通过plc读取;若粗轧出口和精轧入口间没有安装厚度测量装置,则采用粗轧测宽仪读到的两侧延伸差除以1000得到。

8.进一步地,所述粗轧来料中间坯头部到达精轧立辊时,根据获取的plc数据,综合精轧机组设备特性,计算精轧各机架辊缝调平修正值包括:计算中间坯进入f1机架角度引起的各机架调平修正值;计算中间坯头部楔形引起的调平修正值;计算带钢钢种规格引起的调平修正值;根据公式,计算精轧各机架辊缝调平修正值。

9.进一步地,中间坯进入f1机架角度引起的各机架调平修正值表示为:其中,表示粗轧来料中间坯的弯曲长度;表示粗轧中间坯设定厚度;表示来料弯曲造成的f1出口弯曲量;表示带钢宽度设定值;分别表示中间坯头部中点横、纵坐标,坐标原点为带钢第处沿宽度方向中点,横坐标轴沿带钢宽度方向由传动侧指向操作侧;表示精轧机各机架出口设定厚度。

10.进一步地,来料弯曲造成的f1出口弯曲量示为:其中,都表示拟合系数。

11.进一步地,中间坯头部楔形引起的调平修正值表示为:其中,表示精轧机各机架出口设定厚度;表示粗轧中间坯设定厚度;表示中间坯头部楔形。

12.进一步地,带钢钢种规格引起的调平修正值表示为:其中,表示带钢宽度影响系数;表示第机架的设定轧制力;表示轧辊标定时的标定轧制力;表示第机架操作侧测试刚度;表示第机架传动侧测试刚度。

13.进一步地,带钢宽度影响系数表示为:其中,表示产生生产的带钢宽度最大值;表示产生生产的带钢宽度最小值;表示带钢宽度设定值。

14.进一步地,采用的机架操作侧和传动侧测试刚度需要对机架进行刚度测试,两侧压力之和不少于20000kn。

15.本发明实施例提供的技术方案带来的有益效果至少包括:1) 充分考虑了带钢来料弯曲导致带有偏转进入轧机时的调平特性;2) 充分考虑带钢来料楔形对精轧调平的影响;3) 能够实时根据即将轧制带钢的下块钢二级预控数据和粗轧来料信息,综合精轧机组设备特性,准确确定下块钢的辊缝预调平修正值,4)充分考虑了规格以及粗轧来料中间坯厚度、延伸差、进入轧机入口角度等因素的剧烈变化,避免带钢在轧制过程中出现横向弯曲、跑偏以及单边浪等板形问题,保证带钢平稳穿带并稳定轧制,从而能够应对板带热连轧过程中自由规程轧制时精轧机组各机架辊缝倾斜的快速调整。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为本发明实施例提供的适用于自由规程轧制的精轧机组辊缝调平修正方法的流程示意图;图2为本发明实施例提供的粗轧中间坯的形状的结构示意图。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

19.如图1所示,本发明实施例提供了一种适用于自由规程轧制的精轧机组辊缝调平修正方法,包括:s1,获取可编程逻辑控制器(programmable logic controller,plc)数据,包括:s11,获取粗轧出口安装的测宽仪或者镰刀弯检测仪表数据,用于提供粗轧来料中间坯的弯曲长度、来料弯曲和两侧延伸差;本实施例中,粗轧出口安装的测宽仪测量的粗轧来料中间坯的弯曲长度、来料弯曲、两侧延伸差。

20.s12,获取中间坯头部楔形,包括:本实施例中,可以使用厚度测量装置或仅仅使用测宽仪数据确定中间坯头部楔形,其中,的获取方式具体包括:若粗轧出口和精轧入口间安装厚度测量装置,则直接通过plc读取;若粗轧出口和精轧入口间没有安装厚度测量装置,则采用粗轧测宽仪读到的两侧延伸差除以1000得到,设时为传动侧延伸长于操作侧。

21.s13,获取热连轧过程控制系统设定下发的下块钢二级预控数据,其中,所述二级预控数据包括:第机架的设定轧制力、带钢宽度设定值、各机架操作侧测试刚度和传动侧测试刚度、粗轧中间坯设定厚度以及精轧机各机架出口设定厚度,其中,取值,为精轧机组机架个数,表示第机架。

22.本实施例中,热连轧过程控制系统设定下发的下块钢二级预控数据包括:各机架的设定轧制力、、、、、和,带钢宽度设定值,f1机架操作侧测试刚度和传动侧测试刚度,粗轧中间坯设定厚度,精轧机各机架出口设定厚度,精轧机各机架出口设定厚度,精轧机各机架出口设定厚度和。

23.另需要说明的是:若粗轧出口和精轧入口间安装厚度测量装置,则还需获取中间坯头部楔形,其中,为距离带钢边部40mm操作侧与传动侧的厚度差值。

24.本实施例提供的适用于自由规程轧制的精轧机组辊缝调平修正方法能够对精轧机组各机架进行辊缝调平控制,该方法可在热连轧生产线内自动化级plc内直接使用,也可用于精轧机调平自动控制系统,所述精轧机调平自动控制系统通过服务器与plc的网络通讯获取plc数据。

25.s2,粗轧来料中间坯头部到达精轧立辊时,根据获取的plc数据,综合精轧机组设备特性(包括:轧机装备间隙、零部件刚度等特性),计算精轧各机架辊缝调平修正值,包括:s21,计算中间坯进入f1机架角度引起的各机架调平修正值;本实施例中,中间坯进入f1机架角度引起的各机架调平修正值表示为:

其中,表示粗轧来料中间坯的弯曲长度;表示粗轧中间坯设定厚度;表示来料弯曲造成的f1出口弯曲量;表示带钢宽度设定值;分别表示中间坯头部中点横、纵坐标,坐标原点为带钢第处沿宽度方向中点,横坐标轴沿带钢宽度方向由传动侧指向操作侧,如图2所示;表示精轧机各机架出口设定厚度。

26.本实施例,为中间坯头部中点横纵坐标,坐标原点为带钢第5000mm处沿宽度方向中点,,;为各机架调平衰减系数,当=1时,当》1时,;例如,当=1时,当=2时,,同理可计算。

27.本实施例中,来料弯曲造成的f1出口弯曲量表示为:其中,都表示拟合系数,拟合系数需要采用abaqus等商用有限元软件进行数值仿真计算得出,根据实际轧制尺寸参数和带钢形状参数计算不同来料弯曲轧制后的弯曲量,得出大量数据后通过回归得出系数的值,有限元模型建立时需要设置两侧刚度,因此需要在每次工业现场进行刚度测试后重新根据测试刚度数据设置仿真参数。

28.本实施例中,可以按照上述轧机刚度、带钢宽度等信息建立abaqus仿真计算模型,计算不同来料弯曲轧制后的弯曲量,得出大量数据后通过回归得出系数。拟合式,时。因此,可以得到:同理可计算。

29.s22,计算中间坯头部楔形引起的调平修正值;本实施例中,中间坯头部楔形引起的调平修正值表示为:

其中,表示精轧机各机架出口设定厚度;表示粗轧中间坯设定厚度;表示中间坯头部楔形。

30.本实施例中,假设粗轧出口和精轧入口间没有安装厚度测量装置时,采用粗轧测宽仪读到的两侧延伸差,则=-0.2,因此,可以得到:同理可计算。

31.s23,计算带钢钢种规格引起的调平修正值;本实施例中,带钢钢种规格引起的调平修正值表示为:其中,表示带钢宽度影响系数;表示第机架的设定轧制力;表示轧辊标定时的标定轧制力,通常取15000kn;示第机架操作侧测试刚度;表示第机架传动侧测试刚度。

32.本实施例中,带钢宽度影响系数表示为:其中,表示产生生产的带钢宽度最大值;表示产生生产的带钢宽度最小值;表示带钢宽度设定值。

33.本实施例中,假设取2000mm,取1000mm,则带钢宽度影响系数 为:因此,可以得到:同理可计算。

34.本实施例中,采用的机架操作侧和传动侧测试刚度需要对机架进行刚度测试,两侧压力之和不少于20000kn。

35.s24,根据公式,计算精轧各机架辊缝调平修正值。

36.本实施例中,由此可以得到:同理可计算;至此,计算结束。

37.为了更好地理解本发明实施例所述地适用于自由规程轧制的精轧机组辊缝调平修正方法,将其应用至某2250mm热连轧机组的精轧测控自动纠偏系统进行大规模工业应用后,取得了非常显著的带钢头部跑偏控制效果。根据机架间检测仪表对带钢测量数据,各机架带钢头部跑偏值可控制在

±

30mm以内,f7出口头部跑偏在

±

20mm的合格率可达到90%以上,此方法应用后无出现头部穿带时由于镰刀弯过大等造成的堆钢事故发生。

38.本实施例提供的适用于自由规程轧制的精轧机组辊缝调平修正方法至少具有以下有益效果:1) 充分考虑了带钢来料弯曲导致带有偏转进入轧机时的调平特性;2) 充分考虑带钢来料楔形对精轧调平的影响;3) 能够实时根据即将轧制带钢的下块钢二级预控数据和粗轧来料信息,综合精轧机组设备特性,准确确定下块钢的辊缝预调平修正值,4)充分考虑了规格以及粗轧来料中间坯厚度、延伸差、进入轧机入口角度等因素的剧烈变化,避免带钢在轧制过程中出现横向弯曲、跑偏以及单边浪等板形问题,保证带钢平稳穿带并稳定轧制,从而能够应对板带热连轧过程中自由规程轧制时精轧机组各机架辊缝倾斜的快速调整。

39.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1