一种U型不等边钛合金型材生产方法与流程

一种u型不等边钛合金型材生产方法

技术领域

1.本发明涉及金属加工领域,尤其涉及一种u型不等边钛合金型材生产方法。

背景技术:

2.钛合金指的是多种用钛与其他金属制成的合金金属。钛是20世纪50年代发展起来的一种重要的结构金属,钛合金强度高、耐蚀性好、耐热性高;

3.钛合金型材在应用中具有多种形状,其中包括u形不等边型材。

4.目前对u形不等边型材钛合金的生产,传统生产方式分为两种,第一种为钛板材折弯,利用折弯机折弯加工成90

°

直角等边型材。此种方式容易造成直角部位材料断裂板材浪费过大,角度偏大或偏小,精度无法控制,成品长度受折弯机刀口限制,折弯型材成品r角无补肉填充其支撑强度及承载强度无法满足材料应用要求。

5.第二种为利用钛板条焊接成型,首先将u型材腰部、腿部用料切割成长板条状,用氩弧焊将两只腿部焊接到腰部板条上,此种生产方法成本高昂,人工生产效率低下,且焊接时产生的热感应区分布整条u型材上,大大减小了材料的支撑强度及耐腐蚀性能。

6.因此,有必要提供一种u型不等边钛合金型材生产方法解决上述技术问题。

技术实现要素:

7.本发明提供一种u型不等边钛合金型材生产方法,解决了u型不等边钛合金型材生产方法成本高的问题。

8.为解决上述技术问题,本发明提供的u型不等边钛合金型材生产方法,包括以下步骤:

9.s1:准备钛合金板条坯料;

10.s2:将钛合金板条坯料用箱式电阻炉加热至950℃后,转入自动送料跑道,用φ365纵列式6连轧机组连续通过k12、k11、k10、k9、k8、k7孔型,空冷至室温,用砂轮打磨机对经轧制后的钛合金坯料半成品表面进行修磨,清理缺陷及裂纹,然后重新加热至930℃,保温40分钟,再用φ365纵列式6连轧机组连续通过k6、k5、k4、k3、k2、k1孔型,轧制出半成品;

11.s3:利用热轧后材料余温,通过自动跑道输送至在线辊式张力矫直机,进行张力矫直;

12.s4:材料冷却后,用带锯床进行长度定尺下料;

13.s5:消应力退火矫直,将下料后型材装入台车式电阻退火炉,温度700~800℃消应力退火,保温30分钟,出炉后送入11辊矫直机进行热矫直;

14.s6:用通过式喷砂机喷砂清理表层氧化皮:

15.s7:酸洗钝化表面,将喷砂后型材放入酸槽中酸洗钝化,表明酸洗至银灰色即可;

16.s8:用水寖式超声波探伤机进行探伤,标准为a级,介质为水,探伤合格为成品,不合格为废品。

17.优选的,所述s7中酸液比例为硝酸15%、氢氟酸5%,其余为水。

18.优选的,所述s2中砂轮打磨机包括放置板,所述放置板的一端设置有夹锁机构,所述放置板的另一端设置有定位板,所述放置板的一侧设置有滑轨,所述滑轨上滑动连接有安装架,所述安装架的一侧通过固定架安装有滚轮,所述滚轮的一侧安装有驱动电机,所述安装架上安装有可调节打磨机构。

19.优选的,所述安装架的一侧设置有轴向带动机构,所述轴向带动机构包括带动轴和从动轴,所述带动轴转动连接于所述固定架上,所述带动轴的表面固定连接有齿轮,所述滑轨的一侧固定连接有齿板,所述齿轮与所述齿板啮合。

20.优选的,所述带动轴的表面且位于齿轮的一侧固定连接有第一传动轮,所述从动轴贯穿转动连接于所述安装架上,所述从动轴的表面固定连接有第二传动轮,所述第二传动轮通过传动带与第一传动轮传动连接。

21.优选的,所述安装架上转动连接有旋转机构,所述旋转机构包括旋转轴,所述旋转轴上贯穿开设有矩形孔,所述旋转轴的表面固定连接有从动锥齿轮,所述从动轴位于安装架内部的一端固定连接有主动锥齿轮,所述主动锥齿轮与所述从动锥齿轮啮合。

22.优选的,所述可调节打磨机构包括连接架,所述连接架上固定安装有第二伸缩缸,所述第二伸缩缸的输出端转动连接有矩形轴,所述矩形轴通过矩形孔贯穿旋转轴,所述矩形轴的底端连接有打磨盘。

23.优选的,所述夹锁机构包括第一伸缩缸,所述第一伸缩缸安装于所述放置板的一端,所述第一伸缩缸的输出轴连接有l形锁板。

24.优选的,所述安装架的一端转动连接有支撑板,所述支撑板的底部安装有支撑轮,所述安装架的一端设置有定位机构。

25.优选的,所述定位机构包括支撑轴,所述支撑板的一端套设于所述支撑轴的表面,所述支撑轴的一端固定连接有固定板,所述固定板的一侧固定连接有螺帽,所述螺帽的内部螺纹连接有定位销,所述支撑板的上侧开设有定位孔。

26.与相关技术相比较,本发明提供的u型不等边钛合金型材生产方法具有如下有益效果:

27.本发明提供一种u型不等边钛合金型材生产方法,轧制过程中全自动完成,无需人工操作,节约轧制成本,主机设备轧辊辊面利用率相比传统方式提高20%,生产方式可节约人工7-8人,成品收得率达85%以上,大大降低了原材料成本,满足批量生产的重要条件。

附图说明

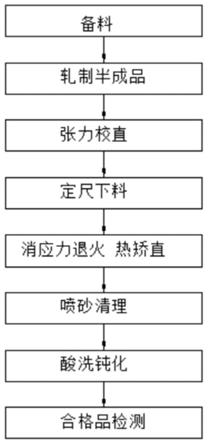

28.图1为本发明提供的u型不等边钛合金型材生产方法的步骤框图;

29.图2为本发明k1孔型图;

30.图3为本发明k2孔型图;

31.图4为本发明k3孔型图;

32.图5为本发明k4孔型图;

33.图6为本发明k5孔型图;

34.图7为本发明k6孔型图;

35.图8为本发明k7孔型图;

36.图9为本发明k8孔型图;

37.图10为本发明k9孔型图;

38.图11为本发明k10孔型图;

39.图12为本发明k11孔型图;

40.图13为本发明k12孔型图;

41.图14为本发明提供的u型不等边截面图;

42.图15为本发明提供的u型不等边钛合金型材生产方法的第三实施例的结构示意图;

43.图16为图1所示的输送结构的结构示意图;

44.图17为图1所示的a部放大示意图;

45.图18为图1所示的b部放大示意图;

46.图19为图1所示的c部放大示意图。

47.图中标号:

48.1、放置板,

49.2、夹锁机构,21、第一伸缩缸,22、l形锁板,3、定位板,4、滑轨,5、安装架,

50.6、轴向带动机构,61、带动轴,62、齿轮,63、第一传动轮,64、从动轴,65、第二传动轮,66、主动锥齿轮,

51.7、齿板,

52.8、可调节打磨机构,81、连接架,82、第二伸缩缸,83、矩形轴,84、打磨盘,

53.9、旋转机构,10、滚轮,11、驱动电机,12、连接臂,13、支撑轮,14、支撑板,

54.15、定位机构,151、支撑轴,152、固定板,153、螺帽,154、定位销。

具体实施方式

55.下面结合附图和实施方式对本发明作进一步说明。

56.第一实施例

57.请结合参阅图1-14,其中,一种u型不等边钛合金型材生产方法,包括以下生产步骤:

58.s1:准备钛合金板条坯料为钛合金牌号ta15的钛合金板条料坯料,尺寸为:δ15

×

95

×

4000mm

59.s2:该坯料用箱式电炉加热至950℃后,转入自动送料跑道,用φ365纵列式6连轧机组连续通过k12、k11、k10、k9、k8、k7孔型进行轧制,空冷至室温,用手提砂轮对表面进行修磨,清理缺陷及裂纹,然后重新加热至930℃,保温40分钟,再用φ365纵列式6连轧机组连续通过k6、k5、k4、k3、k2、k1孔型,轧制出半成品。

60.s3:利用热轧后材料余温,通过自动跑道输送至在线辊式张力矫直机,进行张力矫直。

61.轧辊直径配比方式如下:轧机工作速度为5米/秒

[0062][0063]

s4:材料冷却后,用带锯床进行长度定尺下料,将其锯切成长度6米/支。

[0064]

s5消应力退火矫直,将下料后型材装入台车式电阻退火炉,温度780℃消应力退火,保温30分钟,出炉后送入11辊矫直机进行热矫直,矫直后直线度可达到2mm/m。

[0065]

s6:用通过式喷砂机喷砂清理表层氧化皮。

[0066]

s7:酸洗钝化表面,将喷砂后型材放入酸槽中酸洗钝化,酸液比例为硝酸15%、氢氟酸5%,其余为水,浸泡15分钟左右,表明酸洗至银灰色即可,然后用清水冲洗干净。

[0067]

s8:用超声波探伤机进行探伤,标准为a级,介质为水,探伤合格为成品,探伤不合格为废品,探伤结束后成品放入室温为60℃烘干室内烘干。

[0068]

经以上生产方式加工后,成品规格为:b50

×

h32

×

b20

×

δ3mm的u型不等边型材成品力学性能实测值如下图

[0069][0070][0071]

型材尺寸厚度公差满足

±

0.2mm,型材表面光泽,无裂纹、无夹杂、组织均匀、无偏析,超声波探伤满足a级标准。

[0072]

第二实施例

[0073]

请结合参阅图1-14,其中,一种u型不等边钛合金型材生产方法,包括以下生产步骤:

[0074]

s1:准备钛合金板条坯料为为钛合金牌号tc4的钛合金板条料坯料,尺寸为δ15

×

95

×

4000mm

[0075]

s2:将该坯料用箱式电炉加热至930℃后,转入自动送料跑道,用φ365纵列式6连轧机组连续通过k12、k11、k10、k9、k8、k7孔型进行轧制,空冷至室温,用手提砂轮对表面进行修磨,清理缺陷及裂纹,然后重新加热至930℃,保温40分钟,再用φ365纵列式6连轧机组连续通过k6、k5、k4、k3、k2、k1孔型,轧制出半成品。

[0076]

s3:利用热轧后材料余温,通过自动跑道输送至在线辊式张力矫直机,进行张力矫直;

[0077]

轧辊直径配比方式如下:轧机工作速度为5.5米/秒

[0078][0079]

s4:材料冷却后,用带锯床进行长度定尺下料,用带锯床锯切成长度6米/支。

[0080]

s5:消应力退火矫直,将下料后型材装入台车式退火炉,温度780℃消应力退火,保温30分钟,出炉后送入11辊矫直机进行热矫直,矫直后直线度可达到2mm/m。

[0081]

s6:用通过式喷砂机喷砂清理表层氧化皮。

[0082]

s7:酸洗钝化表面,将喷砂后型材放入酸槽中酸洗钝化,酸液比例为硝酸15%、氢氟酸5%,其余为水,浸泡15分钟左右,表明酸洗至银灰色即可,然后用清水冲洗干净。

[0083]

s8:用超声波探伤机进行探伤,标准为a级,介质为水,探伤合格为成品,探伤不合格为废品,探伤结束后成品放入室温为60℃烘干室内烘干。

[0084]

经以上生产方式加工后,b80

×

h43

×

b20

×

δ3mm的u型不等边型材成品力学性能实测值如下图

[0085][0086]

u型材尺寸厚度公差满足

±

0.2mm,型材表面光泽,无裂纹、无夹杂、组织均匀、无偏析,超声波探伤满足a级标准。

[0087]

与相关技术相比较,本发明提供的u型不等边钛合金型材生产方法具有如下有益效果:

[0088]

该u型不等边钛合金型材,轧制过程中全自动完成,无需人工操作,节约轧制成本,主机设备轧辊辊面利用率相比传统方式提高20%,生产方式可节约人工7-8人,成品收得率达85%以上,大大降低了原材料成本,满足批量生产的重要条件。

[0089]

第三实施例

[0090]

请结合参阅图15、图16、图17、图18和图19,基于本技术的第一实施例提供的u型不等边钛合金型材生产方法,本技术的第三实施例提出另一种u型不等边钛合金型材生产方法。第三实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

[0091]

具体的,本技术的第三实施例提供的u型不等边钛合金型材生产方法的不同之处在于,u型不等边钛合金型材生产方法,所述s2中砂轮打磨机包括放置板1,所述放置板1的一端设置有夹锁机构,所述放置板1的另一端设置有定位板3,所述放置板1的一侧设置有滑轨4,所述滑轨4上滑动连接有安装架5,所述安装架5的一侧通过固定架安装有滚轮10,所述滚轮10的一侧安装有驱动电机11,所述安装架5上安装有可调节打磨机构8。

[0092]

放置板1用于放置待打磨的钛合金板条坯料,将钛合金板条坯料放置在放置板1的中间,滚轮10滑入滑轨4的内部。

[0093]

所述安装架5的一侧设置有轴向带动机构6,所述轴向带动机构6包括带动轴61和

从动轴64,所述带动轴61转动连接于所述固定架上,所述带动轴61的表面固定连接有齿轮62,所述滑轨4的一侧固定连接有齿板7,所述齿轮62与所述齿板7啮合。

[0094]

所述带动轴61的表面且位于齿轮62的一侧固定连接有第一传动轮63,所述从动轴64贯穿转动连接于所述安装架5上,所述从动轴64的表面固定连接有第二传动轮65,所述第二传动轮65通过传动带与第一传动轮63传动连接。

[0095]

第二传动轮65的直径小于第一传动轮63,且传动臂不大于1:3,从而可以对从动轴64提速,即对打磨盘进行提速处理,其中第一传动轮63和第二传动轮65可以为齿轮或者皮带轮,其中对应的传动带为链条或者皮带。

[0096]

所述安装架5上转动连接有旋转机构9,所述旋转机构9包括旋转轴91,所述旋转轴91上贯穿开设有矩形孔93,所述旋转轴91的表面固定连接有从动锥齿轮92,所述从动轴64位于安装架5内部的一端固定连接有主动锥齿轮66,所述主动锥齿轮66与所述从动锥齿轮92啮合。

[0097]

旋转轴91的上端转动连接于安装架5转动连接,主动锥齿轮66的直径与从动锥齿轮92的直径相同,或者主动锥齿轮66的直径大于从动锥齿轮92。

[0098]

所述可调节打磨机构8包括连接架81,所述连接架81上固定安装有第二伸缩缸82,所述第二伸缩缸82的输出端转动连接有矩形轴83,所述矩形轴83通过矩形孔93贯穿旋转轴91,所述矩形轴83的底端连接有打磨盘84。

[0099]

第一伸缩缸21和第二伸缩缸82为气缸或者液压缸,有电力驱动,其中第二伸缩缸82通过蓄电池供电,第一伸缩缸21通过电源线与外部电源连接供电。

[0100]

所述夹锁机构2包括第一伸缩缸21,所述第一伸缩缸21安装于所述放置板1的一端,所述第一伸缩缸21的输出轴连接有l形锁板22。

[0101]

l形锁板22和位于放置板1另一侧的定位板3高度均低于合金板材,便于打磨盘对合金板材端部进行打磨。

[0102]

所述安装架5的一端转动连接有支撑板14,所述支撑板14的底部安装有支撑轮,所述安装架5的一端设置有定位机构15。

[0103]

所述定位机构15包括支撑轴151,所述支撑板14的一端套设于所述支撑轴151的表面,所述支撑轴151的一端固定连接有固定板152,所述固定板152的一侧固定连接有螺帽153,所述螺帽153的内部螺纹连接有定位销154,所述支撑板14的上侧开设有定位孔。

[0104]

通过设置定位销154配合支撑板14上的定位孔,可以对支撑板14的轴向进行限位,使其稳定的对安装架5进行支撑;

[0105]

其中支撑板14与支撑轴151套设的部分粘接有橡胶套,可以辅助对支撑板14辅助轴向限位;

[0106]

其中定位销154的端部设置带动柄,定位销154靠近带动柄的一端开设有与螺帽153适配的螺纹;

[0107]

其中再将待打磨的板材放置到放置板1的中间后,通过夹锁机构2配合定位板3对板材进行夹紧,然后将支撑板12放下,通过支撑轮13对其支撑,然后通过定位机构15对其限位;

[0108]

然后通过开关,启动驱动电机11,驱动电机11带动滚轮10转动,从而带动整个打磨设备进行移动,安装架5移动的过程中,可以齿轮62与齿板7作用,带动带动轴61转动,带动

轴61通过第一传动轮63和第二传动轮65带动从动轴64转动,从动轴64带动主动锥齿轮66主动,主动锥齿轮66通过从动锥齿轮92带动旋转轴91转动,旋转轴91带动矩形轴83转动,从而带动打磨盘84转动,其中在开启驱动电机11前,启动第二伸缩缸82,推动打磨盘84与待加工的板件上侧接触;

[0109]

从而在驱动电机11带动安装架5移动的同时,通过轴向带动机构6可以带动打磨盘84转动,对板材进行打磨处理,减少驱动设备的加入,更加的节能环保,且通过自动打磨处理,节省的人工的加入,降低成本;

[0110]

其中在放置板1的两端均设置光电开关,当安装架5移动至放置板1一端设置可以控制驱动电机11自动停止,且驱动电机11通过蓄电池供电,电池设置在安装架5上,且驱动电机11的输出轴可以正反向转动。

[0111]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1