一种可实现焊点中金属间化合物内柯肯达尔孔洞自愈合的方法与流程

1.本发明涉及三维封装互连焊点技术领域,具体涉及一种可实现焊点中金属间化合物内柯肯达尔孔洞自愈合的方法。

背景技术:

2.微电子产品的制造过程中,通过钎焊回流工艺实现芯片与封装载板或者封装载板与印刷电路板之间的互连是电子封装最重要的技术之一。现在,电子元器件的尺寸不断的缩小,同时对于性能的要求在不断提升,所以,先进封装对于焊点的可靠性要求也在不断提升。

3.在焊点的三明治结构中,铜(cu)凭借着优良的导电,导热,抗电迁移以及低廉的价格,常被选用作为基板金属化层(ubm)材料。此外,焊料一般选用锡(sn)基焊料,因为sn在cu上有着优良的润湿性,同时,sn可以与cu在回流焊过程中生成cu6sn5和cu3sn两种金属间化合物层(imc layer),形成可靠的金属互联结构。此外,sn与其他元素组合形成的焊料有着较为广的熔点范围,不同的焊料可以符合不同的应用场景。常用的sn基焊料包括sac305,snin,共晶snbi,snbiag,和snpb等。

4.近些年随着小型化进程的不断发展,一些新的棘手问题和发展的限制也随之产生。首先,控制焊点内部的imc层的生长厚度和晶体取向,以及抑制柯肯达尔孔洞的生成都是科研界最新的课题。第二,小尺寸的焊点对于ubm材料的抗电迁移、导热、导电和力学性能有了更高的要求。这就要求研究者开发新的ubm材料去取代传统的cu。

5.有大量报道指出,在器件服役过程中,由于cu和sn的相对扩散速率的不同,柯肯达尔孔洞会首先零星地分布在sn/cu界面处,随后,这些零星的孔洞会逐渐扩大。特别在微小焊点中,会极大地影响焊点的导热、导电和力学性能。如果柯肯达尔孔洞继续生成和长大,最终会形成断裂层,从而导致焊点的彻底失效。目前,抑制柯肯达尔孔洞生成的方法有几种。例如,在cu ubm表面做二次电镀处理,例如镀镍(ni);或者在焊料中添加新的相,例如锌(zn),等方法。这些手段可以达到调整界面imc层的元素组成或者抑制界面imc层生长的目的,从而间接抑制柯肯达尔孔洞的生成和生长。然而,ubm的表面处理以及新成分的焊料开发都需要额外的研究以及加工成本。

6.综上所述,目前先进封装中的柯肯达尔孔洞的生长只能被抑制。如何实现柯肯达尔孔洞的自我愈合,目前还没有有效的方法。

技术实现要素:

7.为了解决现有技术中sn/cu界面柯肯达尔孔洞在后期服役过程中的产生和生长的问题,本发明的目的在于提供一种可实现焊点中金属间化合物内柯肯达尔孔洞自愈合的方法,该方法中采用锡基焊料和特定(111)取向的纳米孪晶铜基材(采用(111)nt-cu作为ubm),回流焊后再通过后处理工艺使焊点中金属间化合物内柯肯达尔孔洞实现自愈合。同

时,cu3sn imc层的生长也得到充分抑制,提高了运用(111)nt-cu作为ubm的焊点的服役可靠性。

8.为实现上述目的,本发明所采用的技术方案如下:

9.一种可实现焊点中金属间化合物内柯肯达尔孔洞自愈合的方法,该方法采用锡基焊料,并以(111)取向的纳米孪晶铜作为基板金属化层(ubm)材料,回流焊后进行恒温放置处理,从而实现焊点中金属间化合物内柯肯达尔孔洞自愈合。

10.该方法具体包括如下步骤:

11.(1)制备cu基板:提供带有cu种子层的硅(si)晶圆,在所述的带有cu种子层的si晶圆上通过电镀工艺电镀一层cu薄膜,获得cu基板;所述cu薄膜为(111)取向的纳米孪晶铜;

12.(2)回流焊:使用sn基焊料,将其涂抹在步骤(1)所制成的cu基板上,并将所形成的三明治结构放置于回流焊炉中进行回流焊;

13.(3)恒温放置处理:将步骤(2)中回流焊后制得的焊点放入恒温油浴池中,在一定温度下恒温时效一定的时间后,即能实现焊点内金属间化合物内柯肯达尔孔洞的自焊点。

14.进一步地,步骤(1)中,所述cu种子层,其完整且均匀地覆盖si晶圆表面。

15.进一步地,步骤(1)中,电镀后的cu薄膜厚度为5~100μm,cu薄膜表面cu的(111)晶体取向的织构系数为70~100%。

16.进一步地,步骤(2)中,所述回流焊的最高温度为280~300℃,在最高温度条件下的维持时间为30~60s,气氛为氮气气氛,降温阶段的降温速率为5~10℃/分钟,最终形成焊点。

17.进一步地,步骤(3)中,所述恒温时效的温度为150-200℃(130℃即使时效很长时间孔洞也不会完全消失),恒温时效时间为100-300h。

18.进一步地,步骤(3)中,所述恒温时效的温度优选为160-185℃,恒温时效时间优选为200-300h。

19.步骤(3)恒温时效后,焊点中cu3sn厚度不大于2μm。

20.步骤(3)恒温时效后,所得焊点中柯肯达尔孔洞中的85%以上达到自愈合。

21.本发明的优点及有益效果如下:

22.1、本发明提供了一种焊点内imc层中柯肯达尔孔洞自愈合的方法,步骤简单,且与传统封装工艺兼容,对封装设备要求低,方便大批量生产。

23.2、本发明中ubm材料为(111)nt-cu,并配合特定时效工艺,使该ubm材料在将来的先进封装中有取代商用cu的趋势。

24.3、本发明运用(111)nt-cu作为ubm材料,再通过特定工艺对焊点进行处理,已生长的柯肯达尔孔洞可以大部分完成自愈合。并且在延长时效时间后,柯肯达尔孔洞没有重新生长。减少了imc层中由孔洞产生引起的缺陷,从而提升了焊点的服役可靠性。

25.4、本发明工艺在柯肯达尔孔洞自愈合的过程中,cu3sn层的厚度也随着减少,所以,整体的imc层厚度在延长的时效时间里没有进一步的增长,从而提升了焊点的服役可靠性。

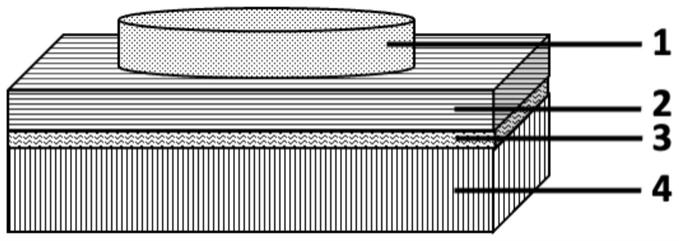

附图说明

26.图1为实施例1-2中的焊点结构。

27.图2为实施例1中sn/(111)nt-cu界面的imc以及柯肯达尔孔洞分布情况;柯肯达尔孔洞自愈合现象明显;其中:(a)时效96小时;(b)时效288小时。

28.图3为常规纯cu基板回流焊后cu3sn层以及采用本发明工艺后cu3sn层;其中:(a)常规纯cu基板+回流焊;(b)本发明(111)nt-cu+回流焊+时效。

29.图中:1-焊料,2-电镀后的(111)nt-cu层,3-cu种子层,4-si基板。

具体实施方式

30.为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。

31.以下实施例中在si晶圆上电镀cu薄膜的过程可参考专利(zl201910956876.6,一种全纳米孪晶组织结构的铜薄膜材料的制备方法;zl201410709245.1,一种定向生长的铜柱凸点互连结构及其制备方法)。

32.实例例1

33.本实施例制备焊点结构的过程如下:

34.1、制备cu基板:提供带有cu种子层的硅(si)晶圆,在所述的带有cu种子层3的si晶圆(si基板4)上通过电镀工艺电镀一层cu薄膜,即(111)nt-cu层2,其织构系数为99%,其厚度为20μm。

35.2、钎焊:使用纯sn焊料1,将其涂抹在步骤1所制成的cu基板上,如图1所示,并将此三明治结构放置于回流焊炉中进行回流焊,不设定预热时间,在氮气气氛下,300℃维持60s。

36.3、恒温放置处理:将步骤2中回流焊后制得的焊点放入恒温油浴池中,在170℃时效288h。如图2(b)所示,时效288h后,90%以上的柯肯达尔孔洞自愈合完成。如图3(b)所示,焊点处cu3sn厚度是2微米。

37.对比例1:

38.与实施例1不同之处在于:步骤(3)中,时效时间为96h,如图2(a)所示,时效96h后柯肯达尔孔洞明显,分布密集。

39.对比例2:

40.与实施例1不同之处在于:步骤(3)中,时效温度130℃,时效时间为96h后经测试柯肯达尔孔洞明显;将时效时间调整为288h后,经测试柯肯达尔孔洞仍较明显。

41.对比例3:

42.与实施例1不同之处在于:制备cu基板时,在cu种子层上电镀常规纯cu薄膜,然后按实施例1过程进行回流焊和170℃时效288h后,测试焊点处cu3sn厚度是4微米,如图3(a),明显厚于实施例1。

43.实施例2:

44.本实施例制备焊点结构的过程如下:

45.1、制备cu基板:提供两块带有cu种子层的硅(si)晶圆,在所述的带有cu种子层的si晶圆上通过电镀工艺电镀一层cu薄膜,其织构系数为70%,其厚度为40μm。

46.2、钎焊:使用纯sn焊料,将其涂抹在步骤1所制成的cu基板上,如图1所示,并将此三明治结构放置于回流焊炉中进行回流焊,设定预热温度为100℃,时间为60s,在氮气气氛

下,300℃维持30s。

47.3、恒温放置处理:将步骤2中回流焊后制得的焊点放入恒温油浴池中,在170℃时效264h。时效264h后,经测试,90%以上的柯肯达尔孔洞自愈合完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1