一种金属丝自动旋圆设备

1.本发明属于金属丝加工技术领域,具体涉及一种金属丝自动旋圆设备。

背景技术:

2.金属丝成型以后会直接卷绕在线盘上,而对于金属丝的圆度要求较高的成产中,一般需要工人手动将金属丝旋圆,尤其是用来焊接的焊丝,较高的圆度能够大大提升焊丝的导电率,工人为了更进一步提高钢丝绳的圆度,需要人工将焊丝进一步旋圆,然后切割成合适的长度。

3.人工旋圆金属丝费时费力,工作效率很低,且仍然无法精确均匀的将金属丝磨圆,不能很好的保证金属丝的圆度。

技术实现要素:

4.本发明针对现有技术中人工旋圆金属丝效率低、无法保证均匀的金属丝圆度的问题,提供一种自动化程度高、旋圆均匀的金属丝自动旋圆设备。

5.本发明解决其技术问题所采用的技术方案是:

6.一种金属丝自动旋圆设备,其特征在于:包括底座、设置在所述底座上的向前旋捻机构和旋圆机构;所述向前旋捻机构包括:两前后对应设置的旋捻组件,旋捻组件包括第一主动齿轮、与所述第一主动齿轮啮合的第一从动齿轮、与所述第一主动齿轮同轴固定连接的主动旋捻轮、与所述第一从动齿轮同轴固定连接的从动旋捻轮,前端的第一主动齿轮和后端的第一主动齿轮通过链轮链条传动,向前旋捻驱动装置连接在任一个第一主动齿轮上;旋圆机构包括纵向旋圆机构和横向旋圆机构,所述旋圆机构包括两排平行设置的多个旋圆轮,金属丝从主动旋捻轮和从动旋捻轮之间穿过后从两排旋圆轮之间穿过;所述纵向旋圆机构的旋圆轮的转轴与所述横向旋圆机构的旋圆轮的转轴相互垂直。

7.进一步地,每排所述旋圆轮相互间隔设置,且两排旋圆轮相互交错设置。

8.进一步地,所述向前旋捻驱动装置包括旋捻驱动电机、连接在所述旋捻驱动电机输出轴上的主动链轮、与所述其中一个旋捻组件的第一主动齿轮同轴设置的从动链轮,所述主动链轮与所述从动链轮链条连接。

9.进一步地,还包括金属丝自转机构,所述金属丝自转机构包括:两个相对设置的自转组件,所述自转组件包括:空心旋转轴、安装在所述空心旋转轴内部的两排相对设置的卡线轮以及同轴连接在所述空心旋转轴端部的自转轮;金属丝从两排卡线轮中间穿过;工作状态下,两个自转组件的自转轮转向相反、转速相同的旋转。

10.进一步地,所述自转组件还包括两相对固定安装在所述底座上的轴承安装座、安装在所述轴承安装座上的调整电机、与所述调整电机的输出轴同轴连接的正旋丝杠、通过联轴器与所述正旋丝杠连接的反旋丝杠、通过丝杠螺母副连接在所述正旋丝杠上的后连接架以及通过丝杠螺母副连接在所述反旋丝杠上的前连接架;所述后连接架和前连接架上分别通过轴承安装有夹持块,两夹持块相对的部分具有夹持腔,所述空心旋转轴被两端的夹

持块夹持在夹持腔内。

11.进一步地,所述金属丝自转机构还包括:自转电机、同轴连接在所述自转电机输出轴上的第二主动齿轮、与所述第二主动齿轮外啮合的第二从动齿轮、与所述第一主动齿轮同轴连接的第一主动带轮以及与所述第二从动齿轮同轴连接的第二主动带轮;两个所述自转轮分别通过带传动与所述第一主动带轮和所述第二主动带轮连接。

12.进一步地,所述第一主动齿轮和所述第二主动齿轮的传动比为1:1;所述第一主动带轮和其中一个自转轮的传动比与所述第二主动带轮和另一个自转轮的传动比相同。

13.进一步地,所述空心旋转轴的两端具有金属丝导向嘴,所述金属丝导向嘴远离空心旋转轴的部分为逐渐变小的圆锥状。

14.进一步地,还包括设置在金属丝自转机构后端的切割机构,所述切割机构包括:切割机和设置在底座上的切割导向架,所述导向切割架内具有金属丝导向槽,所述金属丝导向槽内滑动连接有挡料块,所述挡料块上具有压力传感器,当金属丝的前端触碰到挡料块后,压力传感器反馈信息给控制器,控制器发送命令给切割机对金属丝进行切割。

15.更进一步地,所述金属丝导向槽的正下方设置有落料仓。

16.本发明的一种金属丝自动旋圆及切断设备的有益效果是:

17.1、本发明通过旋捻组件将金属丝向前自动旋捻输送,并且通过纵向旋圆机构和横向旋圆机构将金属丝在向前输送的过程中旋圆。还通过金属丝自转机构在金属丝向前输送的过程中边旋圆边转动,保证金属丝的周边被旋圆轮均匀旋圆,同时后面的自转组件同步给前面上过劲的金属丝松劲,自动化程度高、保证金属丝被均匀的旋圆。

18.2、通过同步调整后连接架和前连接架的距离可以更换空心旋转轴,空心旋转轴内部的两排卡线轮之间的间隙的不同能够适应不同直径的金属丝,通过更换不同的空心旋转轴可以适应对多种规格的金属丝的旋圆。

19.3、通过将挡料块滑动到金属丝导向槽上不同的位置,可以实现对金属丝不同长度的切割,通过切割机将金属丝切割成需要的等长度的金属丝。

附图说明

20.下面结合附图和具体实施方式对本发明作进一步详细的说明。

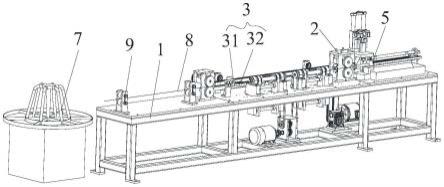

21.图1是本发明实施例整体结构图;

22.图2是本发明实施例的向前旋捻机构立体图;

23.图3是本发明实施例的向前旋捻机构另一视角立体图;

24.图4是本发明实施例的旋圆机构结构图;

25.图5是本发明实施例的金属丝自转机构结构图;

26.图6是本发明实施例的其中一个自转组件上视角立体图;

27.图7是本发明实施例的压紧块结构图;

28.图8是本发明实施例的夹持腔结构图;

29.图9是本发明实施例的切割机构立体图;

30.图10是本发明实施例的三角架安装结构图;

31.图11是本发明实施例的金属丝导向机构立体图。

32.图中:1、底座,2、向前旋捻机构,20、旋捻导向槽,21、第一主动齿轮,22、第一从动

齿轮,23、主动旋捻轮,24、从动旋捻轮,25、旋捻驱动电机,26、主动链轮,27、从动链轮,28、链条张紧轮,29、链条,210、旋捻安装架,211、调节架,3、旋圆机构,31、纵向旋圆机构,32、横向旋圆机构,33、旋圆轮,331、旋圆槽,4、金属丝自转机构,41、空心旋转轴,42、卡线轮,421、卡线槽,43、自转轮,44、自转电机,45、第二主动齿轮,46、第二从动齿轮,47、第一主动带轮,48、第二主动带轮,49、轴承安装座,410、调整电机,411、正旋丝杠,412、反旋丝杠,413、后连接架,414、前连接架,415、夹持块,4151、夹持腔,4152、压紧斜面,416、压紧块,4161、探视长孔,4162、安装斜面,417、金属丝导向嘴,5、切割机构,51、切割导向架,511、金属丝导向槽,52、切割刀,53、挡料块,54、落料仓,55、测量尺,56、升降架,6、三脚架,7、线盘,8、金属丝,9、金属丝导向机构,91、导向支撑架,911、安装长孔,92、导丝轮。

具体实施方式

33.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

34.为了方便说明,本技术中设定金属丝8前进的方向为前。

35.参见图1-图3,向前旋捻机构2包括:两前后对应设置的旋捻组件,旋捻组件包括向前旋捻驱动装置、第一主动齿轮21、与第一主动齿轮21啮合的第一从动齿轮22、与第一主动齿轮21同轴固定连接的主动旋捻轮23、与第一从动齿轮22同轴固定连接的从动旋捻轮24,前端的第一主动齿轮21和后端的第一主动齿轮21通过链轮链条传动,向前旋捻驱动装置连接在任一个第一主动齿轮21上。底座1上设置有旋捻安装架210,第一主动齿轮21、第一从动齿轮22、主动旋捻轮23和从动旋捻轮24均通过轴承安装在旋捻安装架210上。向前旋捻驱动装置包括旋捻驱动电机25、连接在旋捻驱动电机25输出轴上的主动链轮26、与其中一个旋捻组件的第一主动齿轮21同轴设置的从动链轮27,主动链轮26与从动链轮27通过链条29连接。本实施例中旋捻驱动电机25设置在底座1的前端。

36.在两旋捻组件之间的底座1上还设置有链条张紧轮28,链条张紧轮28将主动链轮26和从动链轮27之间的链条29张紧。

37.主动旋捻轮23和从动旋捻轮24的外周面上具有可以卡设金属丝8的旋捻导向槽20。通过主动旋捻轮23和从动旋捻轮24的向前旋捻将金属丝8向前输送。

38.参见图4,旋圆机构3位于前端旋捻组件的后方,旋圆机构3包括纵向旋圆机构31和横向旋圆机构32,旋圆机构3包括两排平行设置的多个旋圆轮33,金属丝8从主动旋捻轮23和从动旋捻轮24之间穿过后从两排旋圆轮33之间穿过;纵向旋圆机构31的旋圆轮33的转轴与横向旋圆机构32的旋圆轮33的转轴相互垂直。每排旋圆轮33相互间隔设置,且两排旋圆轮33相互交错设置。本实施例中,纵向旋圆机构31和横向旋圆机构32均具有五个旋圆轮33,旋圆轮33的外周面上具有用来磨圆金属丝8的旋圆槽331。

39.旋圆机构3的后方为金属丝自转机构4,参见图5-图8,金属丝自转机构4包括:两个相对设置的自转组件,自转组件包括:空心旋转轴41、安装在空心旋转轴41内部的两排相对设置的卡线轮42以及同轴连接在空心旋转轴41端部的自转轮43;金属丝8从两排卡线轮42中间穿过;工作状态下,两个自转组件的自转轮43转向相反、转速相同的旋转。金属丝自转机构还包括自转电机44、同轴连接在自转电机44输出轴上的第二主动齿轮45、与第二主动齿轮45外啮合的第二从动齿轮46、与第一主动齿轮21同轴连接的第一主动带轮47以及与第

二从动齿轮46同轴连接的第二主动带轮48;两个自转轮43分别通过带传动与第一主动带轮47和第二主动带轮48连接。第一主动齿轮21和第二主动齿轮45的传动比为1:1;第一主动带轮47和其中一个自转轮43的传动比与第二主动带轮48和另一个自转轮43的传动比相同。两自转轮43反向同速转动。

40.两排相对设置的卡线轮42相互交错设置,卡线轮42的外周面上具有卡线槽421,金属丝8在卡线槽421内随之空心旋转轴41的转动而跟随转动,若后端的空心旋转轴41带动金属丝8正转,则前端的空心旋转轴41同速同步反转相同的角度,将对金属丝8自转旋扭上的劲进行松劲,使前端的金属丝8重新回归正常的伸长状态。

41.为了能够适应不同直径、不同规格的金属丝8的旋圆,两卡线轮42之间的间隙应做适应性的变换,可以通过更换不同的空心旋转轴41实现对多规格金属丝8的旋圆。本实施例的空心旋转轴41通过以下机构可实现快速更换,自转组件还包括两相对固定安装在底座1上的轴承安装座49、安装在轴承安装座49上的调整电机410、与调整电机410的输出轴同轴连接的正旋丝杠411、通过联轴器与正旋丝杠411连接的反旋丝杠412、通过丝杠螺母副连接在正旋丝杠411上的后连接架413以及通过丝杠螺母副连接在反旋丝杠412上的前连接架414;后连接架413和前连接架414上分别通过轴承安装有夹持块415,两夹持块415相对的部分具有夹持腔4151,空心旋转轴41被两端的夹持块415夹持在夹持腔4151内。

42.本实施例中,空心旋转轴41的外周面上对称设置有两压紧块416,压紧块416的中部具有与空心旋转轴41的空心部分连通的探视长孔4161,在新的金属丝8接入自动旋圆设备时,可以通过探视长孔4161观察将金属丝8准确穿过两排卡线轮42之间。压紧块416的两端为安装斜面4162,夹持腔4151内具有与安装斜面4162相对应的压紧斜面4152。通过调整电机410的转动将两夹持块415向中间靠近,安装斜面4162与压紧斜面4152对接完成对空心旋转轴41的夹持。

43.空心旋转轴41的两端具有金属丝导向嘴417,金属丝导向嘴417远离空心旋转轴41的部分为逐渐变小的圆锥状。金属丝导向嘴417能保证金属丝8在卡线轮42两侧的一定距离的伸直状态,避免金属丝8从卡线轮42中间脱落。

44.本实施例中,金属丝8自动旋圆装置还包括设置在金属丝自转机构4后端的切割机构5,更具体地,参见图9,切割机构5位于后端的旋捻组件的后方,切割机构5包括:切割机和设置在底座1上的切割导向架51,切割机的切割刀52通过上下运动实现对金属丝8的切割,导向切割架内具有金属丝导向槽511,金属丝导向槽511内滑动连接有挡料块53,挡料块53上具有压力传感器,当金属丝8的前端触碰到挡料块53后,压力传感器反馈信息给控制器,控制器发送命令给切割机对金属丝8进行切割。金属丝导向槽511的正下方设置有落料仓54。导向切割架上还具有用来测量切割机的切割刀52距离挡料块53距离的测量尺55,通过观察测量尺55调整需要切割的每段金属丝8的长度,金属丝8被切割后落入落料仓54中。

45.作为一种实施例,参见图10,位于前端与切割机相邻的旋捻组件具有调节架211,调节架211上下滑动连接在旋捻安装架210上,而位于前端的从动链轮27和从动旋捻轮24均安装在调节架211上,在切割机的升降架56的下方设置有三角架6,三角架6的弯角处转动连接在底座1上,三角架6的一个连杆端位于升降架56的下端,三角架6的另一个连杆端位于调节架211的下侧,升降架56向下运动切割金属丝8的时候压下三角架6的一个连杆端,同时三角架6的另一个连杆端将调节架211升高,使得从动链轮27与主动链轮26分离、主动旋捻轮

23与从动旋捻轮24分离,暂停对金属丝的向前旋捻。切割完成以后,调节架降下,继续旋捻金属丝。

46.本发明的工作原理为:

47.在将金属丝8安装阶段,将金属丝8依次穿过两个金属丝导向机构9的导丝轮92之间,接着穿过前端的旋捻组件的主动旋捻轮23和从动旋捻轮24之间的旋捻导向槽20,再穿过依次穿过纵向旋圆机构31和横向旋圆机构32的两排旋圆轮33之间的旋圆槽331内,接着从后端的自转组件的金属丝导向嘴417穿入到两排卡线轮42之间的卡线槽421内,金属丝8从后自转组件的前端穿出后继续穿入到前自转组件,从前端的自转组件穿出后从后端的旋捻组件穿出,接着穿入到金属丝导向槽511内。当金属丝自动旋圆设备工作时,通过主动旋捻轮23和从动旋捻轮24将金属丝8向前输送,然后通过纵向旋圆机构31和横向旋圆机构32将金属丝8旋圆,在金属丝8旋圆的过程中通过后端的自转组件带动金属丝8向一个方向自转,同时前端的自转组件带动后方的金属丝8向相反的方向自转,当金属丝8的前端向前运动触碰到挡料块53后,切割机构5的切割刀52将金属丝8切断,金属丝8落入下方的落料仓54内。

48.应当理解,以上所描述的具体实施例仅用于解释本发明,并不用于限定本发明。由本发明的精神所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1