一种用于加工平面水纹线的刀具组件及方法与流程

1.本发明涉及一种用于加工平面水纹线的刀具组件及方法,属于平面水纹线刀具技术领域。

背景技术:

2.水纹线又称“防渗水凹线槽”,主要出现在有密封要求的法兰平面上,分为螺旋线和同心圆两种线形。水纹线的凹线槽是根据密封效果、适用压力等要求设计出来的,因此没有统一的标准。常规的加工方式为车床加工、平线盘加工以及径向刀架加工。

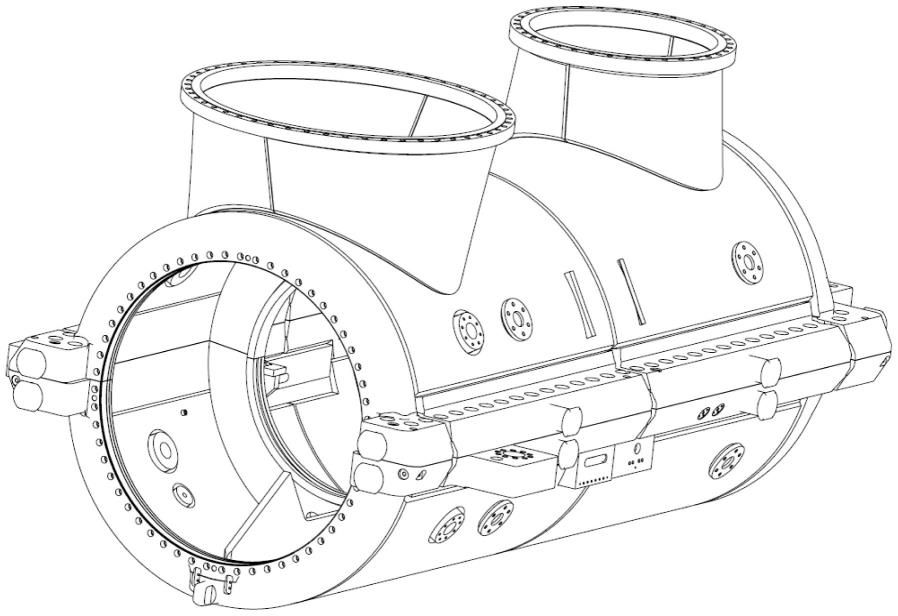

3.见附图1,图示为man公司av80出气壳体(分为上、下半),上半外形尺寸为6960mm(长)

×

3930mm(宽)

×

2235mm(高);见附图2,顶部一处法兰平面上φ1400~φ1535的范围内需加工水纹线;见附图3,水纹线的加工要求为槽深0.08mm,间距1mm,刀尖圆角r1.6mm。若用常规方式加工方法,其存在以下几个方面的问题:第一,产品外形尺寸较大且法兰位置偏心,已超出现有立式车床的最大加工范围φ8000mm;第二,法兰直径尺寸φ1535mm,已超出现有平线盘和径向刀架的最大加工范围φ1200mm。

4.因此,在现有条件下常规的加工方式已经不满足该水纹线的加工要求。

5.虽然,在cn 110091125 a中公开了一种管线用压缩机风筒法兰密封面水纹线加工方法,也公开了用于法兰端面水纹线的加工方法,也是借助镗床来实现水纹线的加工,但是其采用的是单刀头的刀具组件,而且所加工的水纹线为螺旋形的水纹线,槽深比较浅,具体的法兰加工尺寸有限,由此,此方法无法适用于本技术中水纹线的加工。

技术实现要素:

6.针对上述问题,本发明的目的在于提供一种用于加工平面水纹线的刀具组件及方法,此刀具能够适用于超出常规方法的加工范围、且水纹线凹槽较深的特殊情况下的加工要求,有效的降低了水纹线加工难度,降低了加工成本,有效缩短了水纹线的加工周期。

7.为了实现上述的技术特征,本发明的目的是这样实现的:一种用于加工平面水纹线的刀具组件,它包括用于和机床回转主轴相连的刀头结构;刀头结构的底部末端固定安装有刀座结构;刀座结构的底部末端固定安装有微调刀座结构;微调刀座结构上通过微调螺栓定位安装有刀杆安装结构;刀杆安装结构的端头固定安装有刀具。

8.所述刀头结构包括刀头主体,刀头主体的顶部端面加工有用于和机床主轴固定相连的安装台阶,安装台阶的中心部位加工有主轴通孔,主轴通孔的外围均布加工有第一螺栓阶梯孔,安装台阶上纵向贯穿加工有用于穿过主轴通孔的通槽;刀头主体的底部端面加工有刀座安装槽;刀座安装槽上加工有多组第一螺栓孔;沿着主轴通孔的径向加工有第一紧定螺栓孔。

9.所述刀座结构包括刀座主体,刀座主体与刀头结构的刀座安装槽相配合;刀座主

体上等间距加工有多组第一阶梯孔,第一阶梯孔与刀头结构的第一螺栓孔之间通过第一螺栓固定相连;刀座主体的另一端设置有微调刀座安装段,微调刀座安装段上加工有用于固定微调刀座结构的微调刀座安装槽,微调刀座安装槽的底端加工有多个等间距布置的第二阶梯孔;微调刀座安装槽的径向方向加工有多个等间距布置的第二紧定螺栓孔。

10.所述微调刀座结构包括微调刀座主体,微调刀座主体的顶端加工有矩形安装座,矩形安装座与刀座结构的微调刀座安装槽相配合,微调刀座主体通过安装在第二紧定螺栓孔上的第二螺栓与刀座结构固定相连,矩形安装座的下部加工有刀杆安装孔,刀杆安装孔的侧面径向方向加工有多个等间距布置的第三紧定螺栓孔,刀杆安装孔的末端中心部位加工有用于安装微调螺栓的调节螺栓孔。

11.所述刀杆安装结构包括刀杆主体,刀杆主体与微调刀座结构的刀杆安装孔相配合,刀杆主体上加工有第一台阶面,刀杆主体通过安装在第三紧定螺栓孔上的第三螺栓固定,第三螺栓的端头与第一台阶面相接触配合;刀杆主体的另一端头设置有刀具安装座,刀具安装座上贯穿加工有刀具安装孔,刀具安装孔上径向加工有第四紧定螺栓孔。

12.所述刀具包括刀柄,刀柄通过第四螺栓固定安装在刀杆安装结构的刀具安装孔内部,第四螺栓固定安装在刀杆安装结构的第四紧定螺栓孔上;刀柄的外圆顶侧加工有第二台阶面,第二台阶面与第四螺栓的顶端面相接触配合;刀柄的头部设置有刀头,刀头的端部加工有刀齿结构。

13.所述刀齿结构采用过渡相连的刀尖圆弧结构;刀尖圆弧结构的半径尺寸ra与待加工的水纹线的圆弧凹槽半径尺寸相等。

14.所述刀齿结构的相邻刀齿的间距p为水纹线的圆弧凹槽间距的两倍。

15.所述刀齿结构的刀齿深度尺寸s至少为水纹线的圆弧凹槽深度的两倍以上。

16.采用所述刀具组件进行平面水纹线加工的方法,包括以下步骤:步骤一:将刀头结构通过刀柄连接在机床主轴上,并根据所需加工的节圆尺寸,将刀座结构通过第一螺栓固定在刀头结构合适的径向位置;步骤二:将刀具通过第四螺栓固定安装在刀杆安装结构,并刀杆安装结构安装在微调刀座结构的内部,再将整个微调刀座结构通过第二螺栓固定安装在刀座结构上;步骤三:根据刀具与待加工工件之间的位置,手动的调节微调螺栓,并最终调节刀杆安装结构在微调刀座结构内部的位置,待其位置调节完成之后,通过第三螺栓将刀杆安装结构固定在微调刀座结构上;并调整刀具至法兰平面所在的节圆上;步骤四:打表检查刀具端面在径向方向的平面度m,并将平面度m调整至0.005mm以内,从而保证加工出的水纹线的凹槽深度一致;步骤五:刀具的刀尖在法兰平面上对刀,按水纹线的槽深车至深度,进而完成一次车削,形成带有间隔的水纹线的凹槽加工成型;步骤六:通过调整调节微调螺栓,并通过测量表进行打表,控制刀具在径向方向上调节1倍的圆弧凹槽间距的距离,再车至深度,经过交错的两刀切削后就得到成品的水纹线;步骤七:若加工平面大于刀具的刀刃宽度,通过测量表进行打表控制,将刀具在径向方向上调节整数倍的圆弧凹槽间距,车至深度;再打表控制将刀具在径向方向上调节1倍的圆弧凹槽间距的距离,并车至深度;以此类推,直至将整个法兰平面的水纹线车削成品。

17.本发明有如下有益效果:1、通过采用本发明的刀具组件,能够用于平面水纹线的加工,当现有条件不能满足用常规方式达到加工要求时,采用此方法加工,在采购成本和制作周期等方面都有着巨大的优势。

18.2、通过上述的刀头结构能够用于和镗床的主轴固定相连,进而实现整个刀具的安装;且整个刀头主体根据法兰的直径尺寸设计,进而保证了其能够适应大尺寸的法兰面的加工。

19.3、通过刀座结构能够用于对微调刀座结构固定安装。通过上述的微调刀座安装槽能够方便的对微调刀座结构进行径向位置调整。

20.4、通过上述的微调刀座结构,微调过程中,通过手动的转动微调螺栓,通过微调螺栓调节刀杆安装结构在刀杆安装孔内部的位置,进而实现其安装位置的调节。

21.5、通过刀杆安装结构能够对刀具进行固定安装,并能够方便的调节刀具的安装位置。

22.6、相邻刀齿的间距p为水纹线的圆弧凹槽间距的两倍,保证了刀具加工过程中有效减小了切削阻力。

附图说明

23.下面结合附图和实施例对本发明作进一步说明。

24.图1为本发明所加工的产品三维图。

25.图2为本发明所加工的法兰的加工尺寸图。

26.图3为本发明所加工的水纹线的结构图。

27.图4为本发明整体结构图。

28.图5为本发明刀头结构俯视图。

29.图6为本发明图5中刀头结构的a-a视图。

30.图7为本发明图5中刀头结构的b-b视图。

31.图8为本发明图5中刀头结构的c向视图。

32.图9为本发明刀座结构俯视图。

33.图10为本发明图9中刀座结构d-d视图。

34.图11为本发明图10中刀座结构e向视图。

35.图12为本发明微调刀座结构主剖视图。

36.图13为本发明微调刀座结构右视图。

37.图14为本发明刀杆安装结构主剖视图。

38.图15为本发明刀杆安装结构俯视图。

39.图16为本发明刀具主视图。

40.图17为本发明刀具右视图。

41.图18为本发明刀具俯视图。

42.图19为本发明刀具的刀齿结构局部尺寸图。

43.图20为本发明刀具具体调整过程中示意图。

44.图21为本发明加工过程中刀具二次调整加工的加工过程图。

45.图中:刀头结构1、刀座结构2、第一螺栓3、微调螺栓4、第三螺栓5、刀杆安装结构6、微调刀座结构7、刀具8、第四螺栓9、第二螺栓10、测量表11;刀头主体101、刀座安装槽102、第一螺栓孔103、主轴通孔104、安装台阶105、通槽106、第一螺栓阶梯孔107、第一紧定螺栓孔108;刀座主体201、第一阶梯孔202、微调刀座安装槽203、第二紧定螺栓孔204、第二阶梯孔205、微调刀座安装段206;刀杆主体601、刀具安装座602、第四紧定螺栓孔603、刀具安装孔604、第一台阶面605;微调刀座主体701、调节螺栓孔702、刀杆安装孔703、第三紧定螺栓孔704、矩形安装座705;刀柄801、第二台阶面802、刀头803、刀齿结构804。

具体实施方式

46.下面结合附图对本发明的实施方式做进一步的说明。

47.实施例1:参见图1-3,为本发明所待加工的工件,具体产品为man公司av80出气壳体,分为上、下半,上半外形尺寸为6960mm

×

3930mm

×

2235mm;见附图2,顶部一处法兰平面上φ1400~φ1535的范围内需加工水纹线;见附图3,水纹线的加工要求为槽深0.08mm,间距1mm,刀尖圆角r1.6mm。

48.实施例2:参见图4-21,为了实现上述水纹线的具体加工,本发明通过采用一种用于加工平面水纹线的刀具组件,它包括用于和机床回转主轴相连的刀头结构1;刀头结构1的底部末端固定安装有刀座结构2;刀座结构2的底部末端固定安装有微调刀座结构7;微调刀座结构7上通过微调螺栓4定位安装有刀杆安装结构6;刀杆安装结构6的端头固定安装有刀具8。通过采用上述的刀具组件能够用于超出常规方法的加工范围、且水纹线凹槽较深的特殊情况下水纹槽加工使用。具体过程中,通过借用镗床的主轴带动刀头结构1,通过刀头结构1驱动刀座结构2,再由刀座结构2带动微调刀座结构7,通过微调刀座结构7带动刀杆安装结构6和刀具8,并最终实现水纹线的具体加工。

49.进一步的,所述刀头结构1包括刀头主体101,刀头主体101的顶部端面加工有用于和机床主轴固定相连的安装台阶105,安装台阶105的中心部位加工有主轴通孔104,主轴通孔104的外围均布加工有第一螺栓阶梯孔107,安装台阶105上纵向贯穿加工有用于穿过主轴通孔104的通槽106;刀头主体101的底部端面加工有刀座安装槽102;刀座安装槽102上加工有多组第一螺栓孔103;沿着主轴通孔104的径向加工有第一紧定螺栓孔108。通过上述的刀头结构1能够用于和镗床的主轴固定相连,进而实现整个刀具的安装;且整个刀头主体101根据法兰的直径尺寸设计,进而保证了其能够适应大尺寸的法兰面的加工。通过通槽106保证了后续对刀座结构2安装固定的可靠性,通过多组第一螺栓孔103方便了对刀座结构2安装位置的调节,进而适应不同直径法兰面的加工,增强了其适应性。

50.进一步的,所述刀座结构2包括刀座主体201,刀座主体201与刀头结构1的刀座安装槽102相配合;刀座主体201上等间距加工有多组第一阶梯孔202,第一阶梯孔202与刀头

结构1的第一螺栓孔103之间通过第一螺栓3固定相连;刀座主体201的另一端设置有微调刀座安装段206,微调刀座安装段206上加工有用于固定微调刀座结构7的微调刀座安装槽203,微调刀座安装槽203的底端加工有多个等间距布置的第二阶梯孔205;微调刀座安装槽203的径向方向加工有多个等间距布置的第二紧定螺栓孔204。通过刀座结构2能够用于对微调刀座结构7固定安装。通过上述的微调刀座安装槽203能够方便的对微调刀座结构7进行径向位置调整。

51.进一步的,所述微调刀座结构7包括微调刀座主体701,微调刀座主体701的顶端加工有矩形安装座705,矩形安装座705与刀座结构2的微调刀座安装槽203相配合,微调刀座主体701通过安装在第二紧定螺栓孔204上的第二螺栓10与刀座结构2固定相连,矩形安装座705的下部加工有刀杆安装孔703,刀杆安装孔703的侧面径向方向加工有多个等间距布置的第三紧定螺栓孔704,刀杆安装孔703的末端中心部位加工有用于安装微调螺栓4的调节螺栓孔702。由于成型刀具不能一次性将整个法兰平面的水纹线加工成品,因此需要微调刀座结构7调节刀具所在节圆的径向尺寸。通过上述的微调刀座结构7,微调过程中,通过手动的转动微调螺栓4,通过微调螺栓4调节刀杆安装结构6在刀杆安装孔703内部的位置,进而实现其安装位置的调节。

52.进一步的,所述刀杆安装结构6包括刀杆主体601,刀杆主体601与微调刀座结构7的刀杆安装孔703相配合,刀杆主体601上加工有第一台阶面605,刀杆主体601通过安装在第三紧定螺栓孔704上的第三螺栓5固定,第三螺栓5的端头与第一台阶面605相接触配合;刀杆主体601的另一端头设置有刀具安装座602,刀具安装座602上贯穿加工有刀具安装孔604,刀具安装孔604上径向加工有第四紧定螺栓孔603。通过刀杆安装结构6能够对刀具8进行固定安装,并能够方便的调节刀具8的安装位置。

53.进一步的,所述刀具8包括刀柄801,刀柄801通过第四螺栓9固定安装在刀杆安装结构6的刀具安装孔604内部,第四螺栓9固定安装在刀杆安装结构6的第四紧定螺栓孔603上;刀柄801的外圆顶侧加工有第二台阶面802,第二台阶面802与第四螺栓9的顶端面相接触配合;刀柄801的头部设置有刀头803,刀头803的端部加工有刀齿结构804。通过采用上述的刀具8能够一次实现多道水纹线的加工,提高了加工效率。

54.进一步的,所述刀齿结构804采用过渡相连的刀尖圆弧结构;刀尖圆弧结构的半径尺寸ra与待加工的水纹线的圆弧凹槽半径尺寸相等。

55.进一步的,所述刀齿结构804的相邻刀齿的间距p为水纹线的圆弧凹槽间距的两倍。为了方便刀具制作和减小加工中的切削阻力,刀齿间距按两倍的凹槽间距来设计。

56.进一步的,所述刀齿结构804的刀齿深度尺寸s至少为水纹线的圆弧凹槽深度的两倍以上。通过上述的槽深设计,保证了对水纹线进行可靠的加工,满足槽深要求。

57.实施例3:采用所述刀具组件进行平面水纹线加工的方法,包括以下步骤:步骤一:将刀头结构1通过刀柄连接在机床主轴上,并根据所需加工的节圆尺寸,将刀座结构2通过第一螺栓3固定在刀头结构1合适的径向位置;步骤二:将刀具8通过第四螺栓9固定安装在刀杆安装结构6,并刀杆安装结构6安装在微调刀座结构7的内部,再将整个微调刀座结构7通过第二螺栓10固定安装在刀座结构2上;

步骤三:根据刀具8与待加工工件之间的位置,手动的调节微调螺栓4,并最终调节刀杆安装结构6在微调刀座结构7内部的位置,待其位置调节完成之后,通过第三螺栓5将刀杆安装结构6固定在微调刀座结构7上;并调整刀具8至法兰平面所在的节圆上;步骤四:打表检查刀具8端面在径向方向的平面度m,并将平面度m调整至0.005mm以内,从而保证加工出的水纹线的凹槽深度一致;步骤五:刀具8的刀尖在法兰平面上对刀,按水纹线的槽深车至深度,进而完成一次车削,形成带有间隔的水纹线的凹槽加工成型;步骤六:通过调整调节微调螺栓4,并通过测量表11进行打表,控制刀具8在径向方向上调节1倍的圆弧凹槽间距的距离,再车至深度,经过交错的两刀切削后就得到成品的水纹线;步骤七:若加工平面大于刀具8的刀刃宽度,通过测量表11进行打表控制,将刀具在径向方向上调节整数倍的圆弧凹槽间距,车至深度;再打表控制将刀具在径向方向上调节1倍的圆弧凹槽间距的距离,并车至深度;以此类推,直至将整个法兰平面的水纹线车削成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1