一种钛合金人工关节精密电解加工方法与流程

1.本发明涉及精密电解加工技术领域,具体涉及一种钛合金人工关节精密电解加工方法。

背景技术:

2.钛合金具有强度高、重量轻、耐腐蚀性好、与人体组织相容性好等优点,在生物医用植介入体领域应用广泛。而电解加工作为一种非接触加工方式,具有加工表面质量好、生产效率高,无工具损耗、无切削应力等优点,为钛合金加工提供了一种有效的加工方法,现有电解加工方法通常对粗加工后的人工关节坯体,直接由两个相对设置的振动式阴极工具电极,并配合电解液持续供给进行精密加工。

3.但是,采用现有技术在长期的加工过程中,发现仍存在一定的弊端:一、由于电解加工本身为放热反应,且加工电流极大,而钛合金的导热性差,所以加工过程中产生的热量很难有效释放,而人工关节为了与人骨连接更牢固,在医用骨水泥的基础上还会适配斜置的嵌入头,而该嵌入头部位在加工时,经常出现根部点蚀现象,还易发生短路、加工质量差等问题;二、电解液持续供给来完成精密电解加工的同时,还用来冲走电解过程中产生的脱离杂质,但该方式无法实现电解液循环利用,浪费严重。

技术实现要素:

4.本发明的目的在于提供一种钛合金人工关节精密电解加工方法,以解决现有技术中导致的上述缺陷。

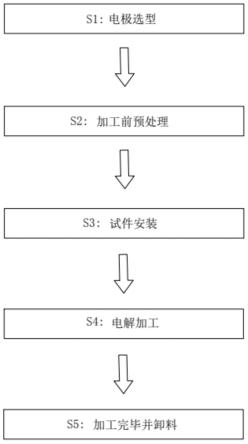

5.一种钛合金人工关节精密电解加工方法,包括如下步骤:

6.s1:电极选型:根据所要精密加工的人工关节试件规格,选择适配的工具阴极,所述工具阴极包括内侧阴极和外侧阴极;

7.s2:加工前预处理:检查初步粗加工的人工关节试件表面是否存在凸起或凹陷部位,检查完毕后采用无水乙醇分别对人工关节试件表面和内侧阴极及外侧阴极进行初次清洗;

8.s3:试件安装:将待精密加工的人工关节试件安装到置于电解槽内的托座上,安装后人工关节试件的下端分叉结构在托座上保持牢固,所述电解槽的上端设置有换向电解机构,所述内侧阴极和外侧阴极分别可拆卸安装于换向电解机构上;

9.s4:电解加工:将电解液注入电解槽,经换向电解机构控制内侧阴极和外侧阴极往复摆动,来对人工关节试件的内外两侧分别进行精密电解加工;

10.s5:加工完毕并卸料。

11.优选的,所述人工关节试件为圆弧形分叉结构,人工关节试件的凹窝表面固定有两个对称设置的嵌入头。

12.优选的,所述换向电解机构包括驱动电机、转杆、刮板以及摆动件,所述驱动电机安装于安装架上,所述转杆的一端连接于驱动电机的输出端上,转杆的另一端安装有滑轮,

所述滑轮上滑动设置有滑环,所述滑环的下端固定连接有伞形的缺齿齿轮一,所述缺齿齿轮一的侧端固定连接有转轴,所述转轴贯穿安装架并固定连接有缺齿齿轮二,所述缺齿齿轮一和缺齿齿轮二上均啮合有齿条,所述刮板有两个并分别固定连接于两个所述齿条的端部,所述转轴的中部固定设置有推动部,所述安装架的下部固定设置有连接轴,所述摆动件转动设置于连接轴的中部,摆动件的上端开设有滑槽,所述推动部的下端限位滑动设置于滑槽内,所述工具阴极可拆卸设置于摆动件的下端。

13.优选的,所述内侧阴极和外侧阴极分别可拆卸安装于摆动件的下端两侧,并分别与人工关节试件的凹窝表面和外凸表面相对应,所述内侧阴极为分层筒体结构,内侧阴极的内层为空心圆筒状,且内部转动设置有导向圆柱,导向圆柱的内部滑动设置两个反向对应的电解伸缩头,导向圆柱内于电解伸缩头的侧端填充有膨胀微球,导向圆柱的外侧设置有单向限位凸起,内侧阴极的外层为半圆柱腔体状,且内部滑动设置有配重部件,所述配重部件还滑动设置于内侧阴极的内层上。

14.优选的,所述刮板与电解槽的内底壁相配合。

15.优选的,所述配重部件置于内侧阴极的外侧部分为球状结构,配重部件于内侧阴极的内层部分与单向限位凸起相配合。

16.优选的,所述电解伸缩头的工作端与嵌入头相配合。

17.优选的,所述外侧阴极为侧包围状,且与人工关节试件的外侧相配合。

18.本发明的优点在于:

19.(1)通过在电解槽上设置换向电解机构和工具阴极,配合用于定向人工关节试件的托座,由驱动电机的输出端带动转杆转动,经滑轮、滑环以及转轴带动缺齿齿轮一和缺齿齿轮二反向往复转动,推动部的下端推动摆动件下端的内侧阴极向人工关节试件的凹窝表面翻转靠近,电解伸缩头工作端能够伸入嵌入头根部同步电解,电解加工过程伴随生成的高温经内侧阴极的内层传导至导向圆柱内的膨胀微球,膨胀过程推动电解伸缩头缓慢脱离嵌入头根部,使得电解伸缩头随着电解过程温度的变化自动向外脱离嵌入头,并配合配重部件对单向限位凸起使得导向圆柱定向翻转,低温电解伸缩头交错电解的方式,避免嵌入头部位因高热出现根部点蚀现象,还易发生短路、加工质量差等问题;

20.(2)缺齿齿轮一和缺齿齿轮二分别带动两个对应的齿条相向或相背离移动,来带动下端的两个刮板在电解槽的内底壁往复刮除,使得电解过程中产生并脱离的沉淀杂质间歇地从电解槽中部的收集槽被清理掉,无需电解液循环供给,节约成本,且可保持电解槽内电解环境的清洁。

附图说明

21.图1为本发明的工艺流程图。

22.图2为本发明中所用装置的结构侧视图。

23.图3为本发明中换向电解机构的结构示意图。

24.图4为本发明中内侧阴极向下翻转状态的内部结构示意图。

25.图5为本发明中内侧阴极向上翻转状态的内部结构示意图。

26.图6为本发明中人工关节试件的结构示意图。

27.其中,1-人工关节试件,11-嵌入头,2-工具阴极,21-内侧阴极,22-外侧阴极,3-电

解槽,4-托座,5-换向电解机构,501-驱动电机,502-转杆,503-刮板,504-摆动件,505-滑轮,506-滑环,507-缺齿齿轮一,508-转轴,509-缺齿齿轮二,510-齿条,511-推动部,512-连接轴,513-滑槽,211-导向圆柱,212-电解伸缩头,213-膨胀微球,214-单向限位凸起,215-配重部件。

具体实施方式

28.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.如图1至图6所示,一种钛合金人工关节精密电解加工方法,包括如下步骤:

30.s1:电极选型:根据所要精密加工的人工关节试件1规格,选择适配的工具阴极2,所述工具阴极2包括内侧阴极21和外侧阴极22;

31.s2:加工前预处理:检查初步粗加工的人工关节试件1表面是否存在凸起或凹陷部位,检查完毕后采用无水乙醇分别对人工关节试件1表面和内侧阴极21及外侧阴极22进行初次清洗;

32.s3:试件安装:将待精密加工的人工关节试件1安装到置于电解槽3内的托座4上,安装后人工关节试件1的下端分叉结构在托座4上保持牢固,所述电解槽3的上端设置有换向电解机构5,所述内侧阴极21和外侧阴极22分别可拆卸安装于换向电解机构5上;

33.s4:电解加工:将电解液注入电解槽3,经换向电解机构5控制内侧阴极21和外侧阴极22往复摆动,来对人工关节试件1的内外两侧分别进行精密电解加工;

34.s5:加工完毕并卸料。

35.在本实施例中,所述人工关节试件1为圆弧形分叉结构,人工关节试件1的凹窝表面固定有两个对称设置的嵌入头11。

36.在本实施例中,所述换向电解机构5包括驱动电机501、转杆502、刮板503以及摆动件504,所述驱动电机501安装于安装架上,所述转杆502的一端连接于驱动电机501的输出端上,转杆502的另一端安装有滑轮505,所述滑轮505上滑动设置有滑环506,所述滑环506的下端固定连接有伞形的缺齿齿轮一507,所述缺齿齿轮一507的侧端固定连接有转轴508,所述转轴508贯穿安装架并固定连接有缺齿齿轮二509,所述缺齿齿轮一507和缺齿齿轮二509上均啮合有齿条510,所述刮板503有两个并分别固定连接于两个所述齿条510的端部,所述转轴508的中部固定设置有推动部511,所述安装架的下部固定设置有连接轴512,所述摆动件504转动设置于连接轴512的中部,摆动件504的上端开设有滑槽513,所述推动部511的下端限位滑动设置于滑槽513内,所述工具阴极2可拆卸设置于摆动件504的下端,刮板503与电解槽3的内底壁相配合。

37.需要说明的是,所述托座4和摆动件504均为金属导电材质,并将电源正极接通托座,电源负极接通摆动件,同时安装架上安装有用于齿条510定向滑动的导向结构。

38.在本实施例中,所述内侧阴极21和外侧阴极22分别可拆卸安装于摆动件504的下端两侧,并分别与人工关节试件1的凹窝表面和外凸表面相对应,所述内侧阴极21为分层筒体结构,内侧阴极21的内层为空心圆筒状,且内部转动设置有导向圆柱211,导向圆柱211的内部滑动设置两个反向对应的电解伸缩头212,导向圆柱211内于电解伸缩头212的侧端填充有膨胀微球213,导向圆柱211的外侧设置有单向限位凸起214,内侧阴极21的外层为半圆

柱腔体状,且内部滑动设置有配重部件215,所述配重部件215还滑动设置于内侧阴极21的内层上。

39.在本实施例中,所述配重部件215置于内侧阴极21的外侧部分为球状结构,配重部件215于内侧阴极21的内层部分与单向限位凸起214相配合,使得导向圆柱211在内侧阴极21上定向转动,保证电解伸缩头212的电解工作端精确配合人工关节试件1的内侧加工面。

40.此外,所述电解伸缩头212的工作端与嵌入头11相配合,所述外侧阴极22为侧包围状,且与人工关节试件1的外侧相配合。

41.工作过程及原理:本发明在使用过程中,按工序依次进行电极选型、加工前预处理、试件安装、电解加工以及加工完毕并卸料,在试件安装的过程中,首先将适配的内侧阴极21和外侧阴极22分别安装于摆动件504上,在电解加工过程中,则先要将所要精密加工的人工关节试件1分叉结构朝下,且保证人工关节试件1的凹窝表面及外凸表面与内侧阴极21和外侧阴极22相对应地安装于托座4上,定位后向电解槽3内注入电解液;

42.同时,启动驱动电机501使其输出端带动转杆502转动,使得滑轮505在滑环506内往复滑动,进而带动下端的缺齿齿轮一507绕着转轴508往复转动,当缺齿齿轮一507顺时针转动时,转轴508还带动中部的推动部511和另一端的缺齿齿轮二509同步转动,推动部511的下端在滑槽513内滑动的过程中,推动摆动件504下端的内侧阴极21向人工关节试件1的凹窝表面翻转靠近,配重部件215在自身重力的作用下,经内侧阴极21的内层导向滑动拨动单向限位凸起214至固定翻转角度,该角度状态使得导向圆柱211内的电解伸缩头212电解端面与人工关节试件1内侧的两个嵌入头11相对应,内侧阴极21内层表面对人工关节试件1的内表面进行精密电解的过程中,电解伸缩头212工作端能够伸入嵌入头11根部同步电解,电解加工过程伴随生成的高温经内侧阴极21的内层传导至导向圆柱211内的膨胀微球213,使其受热膨胀,膨胀过程推动电解伸缩头212缓慢脱离嵌入头11根部,直至与嵌入头11尖端分离后,电解伸缩头212的另一端则抵贴于内侧阴极21的内侧壁上,随着缺齿齿轮一507处于逆时针转动过程中,带动摆动件504下端另一侧的外侧阴极22对人工关节试件1的外凸表面及光面过度棱边进行精密电解,同时在内侧阴极21反向升起翻转的过程中,在配重部件215自身重力的作用下,拨动单向限位凸起214使得导向圆柱211定向翻转,此过程中配重部件215的推动力显然高于电解伸缩头212的端部与内侧阴极21内侧壁之间的摩擦力,使得电解伸缩头212在内侧阴极21内完成180度的定角度翻转,对人工关节试件1外凸表面电解后,内侧阴极21再次翻转并由与未膨胀膨胀微球213相对应的电解伸缩头212来对嵌入头11进行电解加工,且此过程外侧阴极22及另一个电解伸缩头212得以降温;

43.且缺齿齿轮一507和缺齿齿轮二509分别带动两个对应的齿条510相向或相背离移动,来带动下端的两个刮板503在电解槽3的内底壁往复刮除,使得电解过程中产生并脱离的沉淀杂质间歇地从电解槽3中部的收集槽被清理掉,无需电解液循环供给,便可保持电解槽3内电解环境的清洁。

44.基于上述,本发明通过在电解槽3上设置换向电解机构5和工具阴极2,配合用于定向人工关节试件1的托座4,由驱动电机501的输出端带动转杆502转动,经滑轮505、滑环506以及转轴508带动缺齿齿轮一507和缺齿齿轮二509反向往复转动,推动部511的下端推动摆动件504下端的内侧阴极21向人工关节试件1的凹窝表面翻转靠近,电解伸缩头212工作端能够伸入嵌入头11根部同步电解,电解加工过程伴随生成的高温经内侧阴极21的内层传导

至导向圆柱211内的膨胀微球213,膨胀过程推动电解伸缩头212缓慢脱离嵌入头11根部,使得电解伸缩头212随着电解过程温度的变化自动向外脱离嵌入头11,并配合配重部件215对单向限位凸起214使得导向圆柱211定向翻转,低温电解伸缩头212交错电解的方式,避免嵌入头11部位因高热出现根部点蚀现象,还易发生短路、加工质量差等问题;

45.缺齿齿轮一507和缺齿齿轮二509分别带动两个对应的齿条510相向或相背离移动,来带动下端的两个刮板503在电解槽3的内底壁往复刮除,使得电解过程中产生并脱离的沉淀杂质间歇地从电解槽3中部的收集槽被清理掉,无需电解液循环供给,节约成本,且可保持电解槽3内电解环境的清洁。

46.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1