一种直升机桨叶桨根金属衬套精加工固定工装及免翻转加工方法与流程

1.本发明涉及直升机桨叶技术领域,尤其涉及一种直升机桨叶桨根金属衬套精加工固定工装及免翻转加工方法。

背景技术:

2.桨叶是直升机旋翼系统的重要部件,目前大尺寸的桨叶基本都采用碳纤维复合材料成型,桨根通过金属衬套与旋转系统装配连接,因此金属衬套的加工精度对直升机飞行性能起着重要的影响。

3.金属衬套的加工包括上下平面的精加工和装配孔的精加工。加工精度关键点在于衬套上下两表面的平行度、与碳纤维叶根表面的平行度,装配孔与上下表面的垂直度、孔径公差控制。

4.最初桨叶金属衬套的精加工是专门配置一套镗床和镗孔工装,设备利用率很低。在此基础上开发了可在龙门铣床上安装、拆卸的固定工装,提高了设备的使用率,节约成本。

5.以上两种加工方法均需要二次定位,即桨叶固定后,只能加工衬套上表面和镗孔,加工完成后,桨叶需要翻面,重新固定后再加工下表面,精镗孔。二次固定需要进行二次桨根水平调节,二次镗孔,不仅极大影响精加工的效率,还会造成二次定位的误差累积,进而造成产品精度超差。

技术实现要素:

6.本发明的目的是提供一种直升机桨叶桨根金属衬套精加工固定工装及免翻转加工方法,待检测桨叶在工装上固定后,通过旋转水平调节螺栓,可以很方便找到桨根平面的水平位置,保证翼型面的角度,以此确保桨叶高速旋转时的气动效果。同时桨根部位悬空,衬套表面采用三面刃圆盘铣刀铣销加工,桨叶无需翻转,可以一次性完成上下平面的精加工,再直接换刀完成镗孔加工。

7.本发明的技术方案是这样实现的:

8.一种直升机桨叶桨根金属衬套精加工固定工装,包括

9.安装底板;

10.桨根随形下压块,底部固定连接在所述安装底板左端的上表面,所述桨根随形下压块的顶端形成有与待检测桨叶的桨根一侧形状相适配的凹槽;

11.桨根随形上压块,通过第一旋转螺栓组可拆卸地固定设置在所述桨根随形下压块的顶部,所述桨根随形上压块的底部形成有与待检测桨叶的桨根另一侧形状相适配的凹槽,所述桨根随形下压块的凹槽与桨根随形上压块的凹槽共同构成待检测桨叶的桨根相适配的桨根夹持部;

12.桨身随形下压块,底部固定连接在所述安装底板右端的上表面,所述桨身随形下

压块的顶部形成有与待检测桨叶的桨身一侧形状相适配的凹槽;

13.桨身随形上压块,通过第二旋转螺栓组可拆卸地固定设置在所述桨身随形下压块的顶部,所述桨身随形上压块的底部形成有与待检测桨叶的桨身另一侧形状相适配的凹槽,所述桨身随形下压块的凹槽与桨身随形上压块的凹槽共同构成待检测桨叶的桨身相适配的桨身夹持部;

14.所述第一旋转螺栓组调节桨根随形下压块与桨根随形上压块的夹紧度,所述第二旋转螺栓组调节桨身随形下压块与桨身随形上压块的夹紧度;

15.所述安装底板通过其表面的吊环吊装到加工设备的t型槽台面上,并通过安装底板上的水平调节螺栓组将桨叶根部的基准平面调节到水平位置,并将安装底板与t型槽台面进行固定,所述待检测桨叶的桨根布置有衬套一和衬套二。

16.进一步的,所述安装底板通过其表面的吊环吊装到加工设备的t型槽台面上,并以安装底板的长度边缘为基准,调节至加工设备的x方向平行。

17.进一步的,所述加工设备为cnc加工或龙门铣床。

18.一种直升机桨叶桨根金属衬套精加工免翻转加工方法,包括以下步骤:

19.步骤一:将待检测桨叶的桨身放置到桨身随形下压块顶部的凹槽内,待检测桨叶的桨根放置到桨根随形下压块顶部的凹槽内;

20.步骤二:桨身随形上压块通过第二旋转螺栓组固定设置在桨身随形下压块的顶部对桨身夹紧,桨根随形上压块通过第一旋转螺栓组固定设置在桨根随形下压块的顶部对桨根夹紧;

21.步骤三:通过吊环将安装底板吊装到加工设备的t型槽台面上,并以安装底板的长度边缘为基准,调节至与加工设备的x方向平行,并将此方向作为待检测桨叶的纵向方向;

22.步骤四:通过安装在加工设备上的三面刃圆盘铣刀正向铣削桨根上衬套一和衬套二的上平面,完成后再直接使用三面刃圆盘铣刀反向铣削衬套一和衬套二的下平面,再换成镗刀加工衬套一和衬套二的装配孔,待检测桨叶无需翻转再调节定位,实现一次性装夹加工。

23.本发明的有益效果是:待检测桨叶在工装上固定后,通过旋转水平调节螺栓,可以很方便找到桨根平面的水平位置,保证翼型面的角度,以此确保桨叶高速旋转时的气动效果。同时桨根部位悬空,衬套表面采用三面刃圆盘铣刀铣销加工,桨叶无需翻转,可以一次性完成上下平面的精加工,再直接换刀完成镗孔加工。

24.使用免翻转一次性加工到位方法,可以提高生产效率,降低设备和人工成本,同时可以避免二次装夹的误差累积,提高加工精度和合格率,保证翼型面的角度,从而确保桨叶高速旋转时的气动效果。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

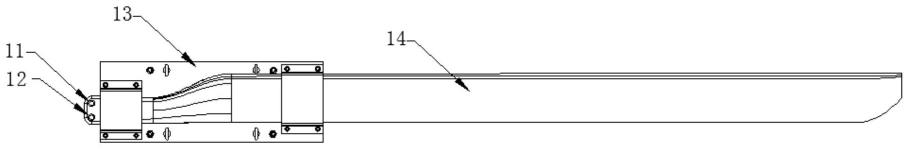

26.图1为一种直升机桨叶衬套精加工固定安装的俯视图;

27.图2为桨叶衬套处剖面图;

28.图3为一种直升机桨叶衬套精加工示意图;

29.图4为固定工装的结构示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

32.根据本发明的实施例,提供了一种直升机桨叶桨根金属衬套精加工固定工装及免翻转加工方法。

33.参照图1-4,根据本发明实施例的直升机桨叶桨根金属衬套精加工固定工装及免翻转加工方法,包括安装底板45;

34.桨根随形下压块43,底部固定连接在所述安装底板45左端的上表面,所述桨根随形下压块43的顶端形成有与待检测桨叶14的桨根一侧形状相适配的凹槽;

35.桨根随形上压块41,通过第一旋转螺栓组42可拆卸地固定设置在所述桨根随形下压块43的顶部,所述桨根随形上压块41的底部形成有与待检测桨叶14的桨根另一侧形状相适配的凹槽,所述桨根随形下压块43的凹槽与桨根随形上压块41的凹槽共同构成待检测桨叶14的桨根相适配的桨根夹持部;

36.桨身随形下压块49,底部固定连接在所述安装底板45右端的上表面,所述桨身随形下压块49的顶部形成有与待检测桨叶14的桨身一侧形状相适配的凹槽;

37.桨身随形上压块47,通过第二旋转螺栓组48可拆卸地固定设置在所述桨身随形下压块49的顶部,所述桨身随形上压块47的底部形成有与待检测桨叶14的桨身另一侧形状相适配的凹槽,所述桨身随形下压块49的凹槽与桨身随形上压块47的凹槽共同构成待检测桨叶14的桨身相适配的桨身夹持部;

38.所述第一旋转螺栓组42调节桨根随形下压块43与桨根随形上压块41的夹紧度,所述第二旋转螺栓组48调节桨身随形下压块49与桨身随形上压块47的夹紧度;

39.所述安装底板45通过其表面的吊环46吊装到加工设备的t型槽台面32上,并通过安装底板45上的水平调节螺栓组44将桨叶14根部的基准平面24调节到水平位置,并将安装底板45与t型槽台面32进行固定,所述待检测桨叶14的桨根布置有衬套一11和衬套二12。

40.进一步的,所述安装底板45通过其表面的吊环46吊装到加工设备的t型槽台面32上,并以安装底板45的长度边缘为基准,调节至加工设备的x方向平行。

41.进一步的,所述加工设备为cnc加工或龙门铣床。

42.一种直升机桨叶桨根金属衬套精加工免翻转加工方法,包括以下步骤:

43.步骤一:将待检测桨叶14的桨身放置到桨身随形下压块49顶部的凹槽内,待检测桨叶14的桨根放置到桨根随形下压块43顶部的凹槽内;

44.步骤二:桨身随形上压块47通过第二旋转螺栓组48固定设置在桨身随形下压块49

的顶部对桨身夹紧,桨根随形上压块41通过第一旋转螺栓组42固定设置在桨根随形下压块43的顶部对桨根夹紧;

45.步骤三:通过吊环46将安装底板45吊装到加工设备的t型槽台面32上,并以安装底板45的长度边缘为基准,调节至与加工设备的x方向平行,并将此方向作为待检测桨叶14的纵向方向;

46.步骤四:通过安装在加工设备上的三面刃圆盘铣刀32正向铣削桨根上衬套一11和衬套二12的上平面21,完成后再直接使用三面刃圆盘铣刀32反向铣削衬套一11和衬套二12的下平面22,再换成镗刀加工衬套一11和衬套二12的装配孔23,待检测桨叶14无需翻转再调节定位,实现一次性装夹加工。

47.待检测桨叶14在工装上固定后,通过旋转水平调节螺栓44,可以很方便找到桨根平面的水平位置,保证翼型面的角度,以此确保桨叶高速旋转时的气动效果。同时桨根部位悬空,衬套表面采用三面刃圆盘铣刀32铣销加工,桨叶14无需翻转,可以一次性完成上下平面的精加工,再直接换刀完成镗孔加工。

48.使用免翻转一次性加工到位方法,可以提高生产效率,降低设备和人工成本,同时可以避免二次装夹的误差累积,提高加工精度和合格率,保证翼型面的角度,从而确保桨叶高速旋转时的气动效果。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1