一种动力装置自动装配控制系统的制作方法

1.本发明涉及自动控制技术领域,具体涉及一种动力装置自动装配控制系统。

背景技术:

2.针对某型号动力装置大批量装配的问题,现有技术中一般采用手工装配,而在手工装配过程中,存在火工品装配人员过多、装配准备时间过长、装配工序分散、人工操作失误较多、安全性较低及效率低下等问题。因此,为了适应现代化设备生产的需求,设计一种集成度高、具有多种自动化功能的动力装置自动装配系统具备现实应用的需求。

技术实现要素:

3.有鉴于此,本发明提供了一种动力装置自动装配控制系统,能够实现高效、精确、安全可靠的信息化自动装配作业。

4.本发明的技术方案为:一种动力装置自动装配控制系统,包括:供料单元、自动抓取单元、自动拧紧单元、滑台单元和安全单元;所述供料单元为自动抓取单元提供原材料,自动抓取单元用于从供料单元内抓取原材料并传送给自动拧紧单元,自动拧紧单元接收自动抓取单元所抓取的原材料并根据原材料的不同对其进行不同角度、不同力矩的紧固,滑台单元用于下线输送自动拧紧单元拧紧后的产品,安全单元负责整体防爆;其中,原材料包括:组成动力装置的结构件。

5.优选地,所述供料单元包括:药盒存储模块、药盒涂胶模块、燃烧室存储模块、燃烧室涂胶模块、垫圈自动供料模块和隔热环自动供料模块;

6.所述药盒存储模块用于为药盒涂胶模块提供药盒,药盒涂胶模块具备螺纹自动涂胶、药盒自动扎眼及药盒自动检测功能,能够兼容多尺寸药盒及其中点火器的螺纹涂胶,且设有可更换涂胶枪嘴;其中,药盒存储模块中设有存储装置ⅰ,其兼容多尺寸药盒的存储,每个药盒的放置位置处配备接近传感器ⅰ,用于实时读取每个药盒的位置信息和移动信息;

7.所述燃烧室存储模块为燃烧室涂胶模块提供燃烧室,燃烧室涂胶模块兼容多尺寸、多型号燃烧室及其中点火器的螺纹涂胶;其中,燃烧室存储模块中设有存储装置ⅱ,其兼容多尺寸燃烧室的存储,每个燃烧室的放置位置处配备接近传感器ⅱ,用于实时读取每个燃烧室的位置信息和移动信息;

8.所述垫圈自动供料模块采用伺服进给控制;隔热环自动供料模块采用两套伺服力觉夹爪ⅰ,分别存储隔热环和隔热环加压工装,且隔热环自动供料模块兼容多尺寸隔热环。

9.优选地,所述燃烧室涂胶模块的重复涂胶定位精度控制在

±

0.02mm。

10.优选地,所述垫圈自动供料模块所供应的垫圈放置在预设的料盒中,料盒通过料盒带进行环形定位。

11.优选地,所述自动抓取单元包括:隔热环抓取模块、垫圈抓取模块、绝热顶盖/点火器抓取模块和燃烧室抓取模块,各模块之间相互独立,分别对应抓取供料单元中隔热环自动供料模块、垫圈自动供料模块、药盒涂胶模块和燃烧室涂胶模块所供应的原材料;

12.所述隔热环抓取模块采用伺服力觉夹爪ⅱ,该夹爪兼容多种直径隔热环及隔热环加压工装的抓取和装配;垫圈抓取模块采用三套真空吸盘装置,通过伺服力觉夹爪ⅲ实现抓取直径可调,且兼容药盒装配垫圈和燃烧室装配垫圈的抓取和装配;绝热顶盖/点火器抓取模块采用轨道剪式升降自动抓取装置,且轨道设计软、硬限位,抓取装置进行防撞、防坠落和防倾翻设计,兼容不同直径、不同重量药盒的抓取和移载工作,并将重复定位精度控制为

±

0.02mm;燃烧室抓取模块采用伺服模组和导杆气缸驱动定位,且燃烧室抓取模块的末端采用伺服力觉夹爪ⅳ夹持,并控制重复定位精度为

±

0.02mm,行程为20mm-150mm,加持力为10n-100n,兼容不同直径点火燃烧室及其中点火器的抓取。

13.优选地,所述隔热环抓取模块的伺服力觉夹爪的行程在20mm-150mm范围内可调,加持力在10n-100n范围内可调,且设计翻转、压紧机构,并控制压紧力小于300n。

14.优选地,所述垫圈抓取模块的真空吸盘的直径为6mm,单个真空吸盘的吸吊力为0.5kg,并控制重复定位的精度为

±

0.02mm。

15.优选地,所述自动拧紧单元采用龙门式双z轴桁架系统,系统具备力矩、位移反馈及数显功能,且自动拧紧单元包括:药盒拧紧模块和燃烧室拧紧模块,两模块之间相互独立,药盒拧紧模块接收并紧固自动抓取单元中的绝热顶盖/点火器抓取模块、隔热环抓取模块和垫圈抓取模块分别抓取的药盒、隔热环和垫圈;燃烧室拧紧模块接收并紧固自动抓取单元中的燃烧室抓取模块、隔热环抓取模块和垫圈抓取模块所抓取的燃烧室、隔热环和垫圈;其中,药盒拧紧模块采用四轴系统,燃烧室拧紧模块采用三轴系统进行直列拧紧安装。

16.优选地,所述滑台单元由变位机和伺服滑台组成,其负载为200kg,重复定位精度控制在

±

0.05mm,滑动速度在0-12m/min范围内可调。

17.优选地,所述安全单元包括:安全隔罩、防爆玻璃和气动闸门;防爆玻璃内嵌于安全隔罩中,两者共同组成全系统的外围防护;气动闸门负责各单元模块间的物理隔离;其中,安全隔罩顶面作为泄爆面采用多孔设计。

18.有益效果:

19.1、本发明的自动装配控制系统主要针对某型号动力装置的大批量装配进行自动化改造,为了实现对此类动力装置生产工艺的不断改善和提高生产效率,本发明是对现有药盒(即点火药盒)、燃烧室(即点火燃烧室)等原材料的手工装配方式进行改造,实现机器换人,与人工手动作业相比,实现了每道工序做工的精准一致性,解决了此类产品装配过程中存在的准备时间长、工序分散、效率低下、安全性低等问题,最终实现高效、精确、安全可靠的信息化自动装配作业。

20.2、本发明中供料单元的具体设计,既能够兼容存储多种尺寸的药盒、燃烧室、垫圈和隔热环,又能够对药盒和燃烧室等进行初级处理(如对药盒进行螺纹自动涂胶、自动扎眼及自动检测,对燃烧室及其中的点火器进行螺纹涂胶等处理),以便于动力装置的自动装配。

21.3、本发明对自动抓取单元进行模块化设计,使其能够准确抓取供料单元所供应的不同原材料,并精准传递给自动拧紧单元的对应部分进行高效、精确、安全可靠的拧紧作业,从而有利于进一步解决动力装置装配过程中存在的准备时间长、工序分散、效率低下、安全性低等问题。

22.4、本发明中设计的自动拧紧单元采用龙门式双z轴桁架系统,自动拧紧单元的两

模块(拧紧a和拧紧b)之间互相独立,拧紧a采用四轴系统,对上一道工序中抓取的药盒、隔热环和垫圈等进行准确地拧紧,并能适应斜装堵头拧紧;拧紧b采用三轴系统,对上一道工序中抓取的燃烧室、隔热环和垫圈等进行直列拧紧安装。

23.5、本发明所设计的安全单元,通过将防爆玻璃内嵌于安全隔罩中的巧妙组合,能够对全系统进行整体的安全防爆;且安全隔罩顶面设计的多孔泄爆面,有利于在突发意外情况时,保证外侧人员安全,并保证工位内脱落零部件不会飞出隔罩外侧造成二次伤害。

附图说明

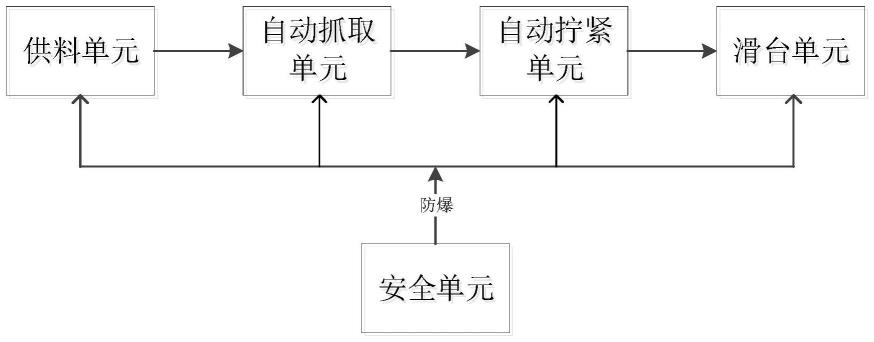

24.图1为本发明自动装配控制系统的组成框图。

25.图2为本发明中供料单元的组成框图。

26.图3为本发明中供料单元和自动抓取单元的配合关系框图。

27.图4为本发明中自动抓取单元和自动拧紧单元的配合关系框图。

具体实施方式

28.下面结合附图并举实施例,对本发明进行详细描述。

29.本实施例提供了一种动力装置自动装配控制系统,能够实现高效、精确、安全可靠的信息化自动装配作业。

30.如图1所示,该系统包括:供料单元、自动抓取单元、自动拧紧单元、滑台单元和安全单元;其中,供料单元负责为自动抓取单元提供原材料(原材料为组成动力装置的主要结构件),自动抓取单元负责从供料单元内抓取原材料并传送给自动拧紧单元,自动拧紧单元负责接收自动抓取单元所抓取的原材料并根据原材料的不同对其进行不同角度、不同力矩的紧固,滑台单元负责对自动拧紧单元拧紧后的产品输送下料,安全单元负责整体防爆安全。

31.如图2所示,供料单元包括:药盒存储模块、药盒涂胶模块、燃烧室存储模块、燃烧室涂胶模块、垫圈自动供料模块和隔热环自动供料模块;其中,垫圈自动供料模块和隔热环自动供料模块之间相互独立,且与药盒存储模块、药盒涂胶模块、燃烧室存储模块和燃烧室涂胶模块也相互独立;

32.药盒存储模块用于为药盒涂胶模块提供药盒(组成动力装置的一种原材料),药盒涂胶模块具备螺纹自动涂胶、药盒自动扎眼及药盒自动检测功能,能够兼容多尺寸(两种以上尺寸)药盒及其中点火器的螺纹涂胶,涂胶枪嘴可快速更换;其中,药盒存储模块中包含存储装置ⅰ,存储装置ⅰ可实现多尺寸药盒的兼容存储,每个药盒的放置位置处配备接近传感器ⅰ,便于实时读取每个药盒的位置信息和移动信息;

33.燃烧室存储模块为燃烧室涂胶模块提供燃烧室(组成动力装置的另一种原材料),燃烧室涂胶模块满足多尺寸、多型号(两种以上型号)燃烧室及其中点火器的螺纹涂胶,其重复涂胶定位精度控制在

±

0.02mm;其中,燃烧室存储模块中包含存储装置ⅱ,存储装置ⅱ可实现多尺寸燃烧室的兼容存储,每个燃烧室的放置位置处配备接近传感器ⅱ,便于实时读取每个燃烧室的位置信息和移动信息;同时,燃烧室的存储位置设有防爆隔离(通过安全单元实现存储位置防爆隔离);

34.垫圈自动供料模块采用伺服进给控制,其中,垫圈放置在预设的料盒中,料盒通过

料盒带进行环形定位;隔热环自动供料模块采用两套伺服力觉夹爪ⅰ(带力觉传感器的夹爪),分别存储隔热环和隔热环加压工装,且隔热环自动供料模块可以兼容多尺寸隔热环。

35.如图3所示,自动抓取单元包括:隔热环抓取模块、垫圈抓取模块、绝热顶盖/点火器抓取模块和燃烧室抓取模块,各模块之间互相独立,分别对应抓取供料单元中隔热环自动供料模块、垫圈自动供料模块、药盒涂胶模块和燃烧室涂胶模块所供应的原材料;

36.本实施例中,隔热环抓取模块采用伺服力觉夹爪ⅱ(带力觉传感器的夹爪),该夹爪满足多种(两种以上)直径隔热环及隔热环加压工装的抓取、装配,行程在20mm-150mm范围内可调,加持力在10n-100n范围内可调,且设计翻转、压紧机构,并控制压紧力<300n;垫圈抓取模块采用三套真空吸盘装置,通过伺服力觉夹爪ⅲ(带力觉传感器的夹爪)实现抓取直径可调,且满足药盒装配垫圈和燃烧室装配垫圈的抓取、装配要求,真空吸盘的直径控制为6mm,单个真空吸盘的吸吊力为0.5kg,并控制重复定位的精度为

±

0.02mm;绝热顶盖/点火器抓取模块采用轨道剪式升降自动抓取装置,且轨道设计软、硬限位,抓取装置进行防撞、防坠落、防倾翻设计,满足多种(两种以上)直径、多种(两种以上)重量药盒的抓取、移载工作要求,并将重复定位精度控制为

±

0.02mm;燃烧室抓取模块采用伺服模组、导杆气缸驱动定位,且燃烧室抓取模块的末端采用伺服力觉夹爪ⅳ夹持(伺服力觉夹爪ⅳ也为带力觉传感器的夹爪,燃烧室抓取模块的首端固定在整个控制系统所搭载的平台上),并控制重复定位精度为

±

0.02mm,行程在20mm-150mm范围内可调,加持力在10n-100n范围内可调,满足不同直径点火燃烧室及其中点火器的抓取。

37.如图4所示,自动拧紧单元采用龙门式双z轴桁架系统,该系统具备力矩、位移反馈及数显功能,且自动拧紧单元包括:药盒拧紧模块(拧紧a)和燃烧室拧紧模块(拧紧b),两模块之间互相独立,药盒拧紧模块可接收并紧固自动抓取单元中的绝热顶盖/点火器抓取模块、隔热环抓取模块和垫圈抓取模块分别抓取的绝热顶盖/点火器(其中,绝热顶盖和点火器位于药盒中,抓取绝热顶盖/点火器即可抓取药盒)、隔热环和垫圈;燃烧室拧紧模块可接收并紧固自动抓取单元中的燃烧室抓取模块、隔热环抓取模块和垫圈抓取模块所抓取的燃烧室、隔热环和垫圈;其中,拧紧a采用四轴系统,以适应斜装堵头拧紧;拧紧b采用三轴系统进行直列拧紧安装;自动拧紧单元通过拧紧a和拧紧b实现对其所接收原材料的不同角度、不同力矩的紧固。

38.滑台单元负责下线运输自动拧紧单元拧紧后的产品,滑台单元由变位机和伺服滑台组成;滑台单元的负载为200kg,重复定位精度控制在

±

0.05mm,滑动速度在0-12m/min可调。

39.安全单元负责全控制系统防爆安全,主要包括:安全隔罩、防爆玻璃和气动闸门;防爆玻璃内嵌于安全隔罩中,两者共同组成全系统的外围防护;气动闸门负责各单元模块间的物理隔离,防止产生连续爆炸;其中,安全隔罩顶面作为泄爆面采用多孔设计,当工位内部突发意外情况时,保证外侧人员安全,内侧气压、热流向上导出,且保证工位内脱落零部件不会飞出隔罩外侧造成二次伤害。

40.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1