一种用于金属丝网卷叠制造多孔金属的装置及制造方法

1.本发明属于机械加工技术领域,涉及一种用于金属丝网卷叠制造多孔金属的装置及制造方法。

背景技术:

2.多孔材料具有密度小、相对质量轻、比表面积大、比力学性能高、阻尼性能好等特点,在近年来受到广泛关注和迅速发展,已经成为一种优秀的功能结构材料。在多孔材料的大家庭中,金属多孔材料不仅拥有多孔材料的多种特性,并且由于其母体材料固有的导电、导热、可塑性及可焊接性,在过滤分离、强化散热、消音降噪、吸能抗震等工业领域有广泛的应用前景。

3.金属多孔材料的制造方法主要有冶金铸造法、真空烧结法和熔体发泡法。冶金铸造法是在金属铸造时通过造孔剂在金属液内产生气泡然后固化形成多孔金属,这种方法通常用来制造闭孔型多孔材料,但是很难通过控制造孔剂的分布而控制孔隙分布;真空烧结法是通过预成型金属粉末、金属纤维形成毛坯,然后在真空炉中高温烧结,这种方法只能制造开孔型多孔材料,并且可以控制孔隙均匀分布;熔体发泡法具有工艺简单,成本低廉,孔隙率高等优点,但是熔体发泡法制备出来的孔径大多在毫米级别,且工艺不稳定,更重要的是,该方法容易污染多孔金属液,使得该技术的发展和应用收到了限制。

4.中国专利cn106077665a公布了一种金属网布卷跌烧结压力加工制造金属结构件的方法,首先将金属丝编制成金属网布带料,再将金属网布带料紧密卷叠,形成外层材料浸没包裹内层材料的层层包裹的卷叠坯体,然后烧结卷叠坯体,再通过塑形加工减小卷叠坯体材料内的空隙,最终达到要求的孔隙率后便可制造获得所需的含孔隙的金属结构材料,再通过机械加工的方法制造成机械结构零件,通过此方法可制造获得高孔隙率、高力学性能的金属结构材料,密度小于同种材料的致密金属,加工成机械零件,可以实现机械结构的轻量化,但其在具体实施过程中,卷叠金属网布带料全靠手工操作,生产效率低,无法实现大规模生产。

技术实现要素:

5.本发明目的在于提供一种用于金属丝网卷叠制造多孔金属的装置及制造方法,以解决现有卷叠金属网布带料全靠手工操作,生产效率低,无法实现大规模生产的技术问题。

6.为实现上述目的,本发明一种用于金属丝网卷叠制造多孔金属的装置的具体技术方案如下:

7.一种用于金属丝网卷叠制造多孔金属的装置,包括:

8.支架;

9.底板,水平设置在支架上部;

10.导向辊,横向水平设置在底板上部,位置靠近底板的前端,两端与底板的两侧转动连接,用于对通过的金属丝网进行导向;

11.铺粉机构,设置在底板上部,位置靠近底板的后端,内部设置有金属粉末,用于对通过的金属丝网表面铺设金属粉末;

12.机架,设置在支架一侧,位置靠近支架后端;

13.卷叠机构,设置在机架上部,用于将通过导向辊及铺粉机构后的金属丝网进行卷叠。

14.本发明的特点还在于:

15.其中铺粉机构包括两个第一挡粉板,两个第一挡粉板纵向设置在底板上部,两个第一挡粉板分别位于导向辊两端的位置,两个第一挡粉板之间设置有第二挡粉板,第二挡粉板位于两个第一挡粉板远离导向辊的一端,第二挡粉板与底板之间留有间隔,其中一个第一挡粉板的下部与底板固定连接且端部与第二挡粉板固定连接,另一个第一挡粉板的下部与底板滑动连接且端部与第二挡粉板滑动连接。

16.其中卷叠机构包括电机,电机设置在机架上部远离支架的一端,电机的输出端连接有减速器的输入端,减速器的输出端连接有输出轴,输出轴连接有芯轴的一端,输出轴与芯轴可拆卸连接,芯轴横向水平设置在电机与支架之间,机架上部靠近芯轴另一端的位置设置有凸块,芯轴另一端与凸块可拆卸转动连接。

17.其中支架与机架之间设置有轧制机构,轧制机构包括上棍与下辊,上棍与下辊之间用于通过金属丝网及金属粉末并对其进行轧制,使金属丝网及金属粉末结合为一体。

18.其中芯轴为柱体。

19.一种用于金属丝网卷叠制造多孔金属的制造方法,包括以下步骤:

20.步骤1,首先在两个第一挡粉板之间铺上金属粉末,然后将金属丝网的一端穿过导向辊、从金属粉末下部、第二挡粉板下部、上棍与下辊之间后固定于芯轴上,然后启动电机,对金属丝网进行卷叠,使金属丝网外层包覆内层形成层层包裹的坯体;

21.步骤2,当坯体外形尺寸达到规定的尺寸后,剪断金属丝网,并用钢丝绳捆绑坯体,保持坯体不会松散,然后将芯轴从输出轴上拆下,将芯轴从坯体内取出;

22.步骤3,将坯体置于真空炉中,在一定温度下进行烧结,烧结完成之后保温两小时,使金属丝网层间和金属丝间实现冶金结合,得到金属多孔体。

23.其中金属丝网为不锈钢丝网,金属粉末为不锈钢粉末,步骤3中烧结温度为1330℃。

24.其中金属丝网为铝丝网,金属粉末为铝粉末,步骤3中烧结温度为600℃。

25.其中步骤1中第二挡粉板与底板之间间隔0.6mm,上棍与下辊之间间隔0.1mm~0.6mm。

26.本发明的一种用于金属丝网卷叠制造多孔金属的装置及制造方法具有以下优点:

27.第一,通过卷叠机构的设置,可以高速收卷材料,收卷轴的速度很快,生产效率高,能够实现大规模生产,同时,通过铺粉机构及轧制机构的设置,使金属粉末与金属丝网结合,实现金属多孔体的孔隙度可控制备;

28.第二,通过轧制机构的设置,使轧制之后金属粉末与金属丝网之间实现机械结合,不会出现粉末滑落,材料利用率高;

29.第三,通过调节轧制厚度,可以方便的控制所需的孔隙度;

30.第四,芯轴为组合式设计,方便芯轴与收卷材料的分离;

31.第五,芯轴的形状可以根据所需要的多孔金属的规格进行选择,适用范围广;

32.第六,通过第一挡粉板与底板的滑动设置,在一定限度内,金属丝网的宽度可任意调节;

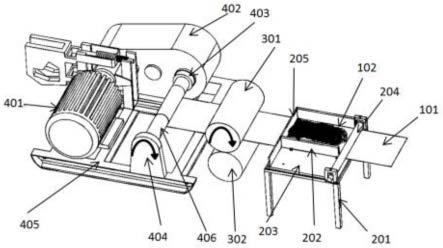

33.第七,本发明所使用的丝网和粉末可以是任何可以制备成网状和粉末的金属及非金属材料,而网与粉末的结合也不限于同一种材料,所以,本发明可以制备单一材料的多孔体,也能制备复合材料的多孔体;

34.第八,本发明方法工艺简单,操作方便,便于实施,生产成本低,生产效率高,适合工业生产,应用范围广,市场前景好。

附图说明

35.图1为本发明的整体结构示意图;

36.图2为本发明中圆柱体芯轴整体结构示意图;

37.图3为本发明中长方体芯轴整体结构示意图;

38.附图标记:

39.101、金属丝网;102、金属粉末;201、支架;202、第一挡粉板;203、底板;204、导向辊;205、第二挡粉板;301、上棍;302、下辊;401、电机;402、减速器;403、输出轴;404、凸块;405、机架;406、芯轴;501、卡箍;502、圆柱形轴芯;503、第一弧形棒套;504、第二弧形棒套;505、第三弧形棒套;506、第四弧形棒套;601、长方体轴芯;602、第一柱形棒套;603、第二柱形棒套;604、第三柱形棒套;605、第四柱形棒套。

具体实施方式

40.为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种于金属丝网卷叠制造多孔金属的装置及制造方法做进一步详细的描述。

41.如图1所示,本发明一种用于金属丝网卷叠制造多孔金属的装置,包括支架201,支架201上部水平设置有底板203,底板203横向水平设置有导向辊204,导向辊204的位置靠近底板203的前端,底板203的两侧靠近导向辊204两端的位置设置有凸起,导向辊204的两端与底板203的两侧的凸起转动连接,导向辊204用于其下部对通过的金属丝网101进行导向,底板203上部靠近底板203的后端的位置设置有铺粉机构,铺粉机构内部设置有金属粉末102,铺粉机构用于对通过的金属丝网101表面铺设金属粉末102,支架201的一侧靠近支架201后端位置设置有机架405,机架405的上部设置有卷叠机构,卷叠机构用于将通过导向辊204及铺粉机构后的金属丝网101进行卷叠。

42.铺粉机构包括两个第一挡粉板202,两个第一挡粉板202纵向设置在底板203上部,两个第一挡粉板202分别位于导向辊204两端的位置,两个第一挡粉板202之间设置有第二挡粉板205,第二挡粉板205位于两个第一挡粉板202远离导向辊204的一端,第二挡粉板205与底板203之间留有间隔,其中一个第一挡粉板202的下部与底板203固定连接且端部与第二挡粉板205固定连接,另一个第一挡粉板202的下部与底板203滑动连接且端部与第二挡粉板205滑动连接。通过调整两个第一挡粉板202之间的距离,使铺粉机构适应不同宽度的金属丝网101。

43.卷叠机构包括电机401,电机401设置在机架405上部远离支架201的一端,电机401

的输出端连接有减速器402的输入端,减速器402的输出端连接有输出轴403,输出轴403连接有芯轴406的一端,输出轴403与芯轴406可拆卸连接,芯轴406横向水平设置在电机401与支架201之间,机架405上部靠近芯轴406另一端的位置设置有凸块404,芯轴406另一端与凸块404可拆卸转动连接,

44.如图2、3所示,芯轴406为柱体,根据所需要的多孔金属的规格,芯轴406可以选择圆柱形长方体形等,当芯轴406为圆柱形形时,芯轴406由卡箍501、圆柱形轴芯502、第一弧形棒套503、第二弧形棒套504、第三弧形棒套505与第四弧形棒套506组成,第一弧形棒套503与第二弧形棒套504结构相同,第三弧形棒套505与第四弧形棒套506结构相同,通过第一弧形棒套503、第二弧形棒套504、第三弧形棒套505与第四弧形棒套506将圆柱形轴芯502包裹,然后通过卡箍501将其第一弧形棒套503、第二弧形棒套504、第三弧形棒套505与第四弧形棒套506固定,便于将其从卷叠后的金属丝网101中取出,芯轴406的拆卸过程为,先将卡箍501拆下,然后把圆柱形轴芯502抽出,向内推第一弧形棒套503、第二弧形棒套504、第三弧形棒套505与第四弧形棒套506会松散自动掉落;当芯轴406为长方体形时,芯轴406由卡箍501、长方体轴芯601、第一柱形棒套602、第二柱形棒套603、第三柱形棒套604与第四柱形棒套605组成,第一柱形棒套602与第二柱形棒套603结构相同,第三柱形棒套604与第四柱形棒套605组成结构相同,第一柱形棒套602、第二柱形棒套603、第三柱形棒套604与第四柱形棒套605将长方体轴芯601包裹,然后通过卡箍501将其第一柱形棒套602、第二柱形棒套603、第三柱形棒套604与第四柱形棒套605固定。

45.支架201与机架405之间设置有轧制机构,轧制机构包括上棍301与下辊302,上棍301与下辊302之间用于通过金属丝网101并对其进行轧制,上棍301与下辊302之间的间隔可以调节,与上棍301与下辊302连接的还有驱动电机、变频调速器,轧制线速度由变频调速器控制。

46.一种用于金属丝网卷叠制造多孔金属的制造方法,包括以下步骤:

47.步骤1,首先在两个第一挡粉板202之间铺上金属粉末102,然后将金属丝网101的一端穿过导向辊204、从金属粉末102下部、第二挡粉板205下部、上棍301与下辊302之间后固定于芯轴406上,然后启动电机401,对金属丝网101进行卷叠,使金属丝网101外层包覆内层形成层层包裹的坯体;

48.步骤2,当坯体外形尺寸达到规定的尺寸后,剪断金属丝网101,并用钢丝绳捆绑坯体,保持坯体不会松散,然后将芯轴406从输出轴403上拆下,将芯轴406从坯体内取出;

49.步骤3,将坯体置于真空炉中,在一定温度下进行烧结,烧结完成之后保温两小时,使金属丝网101层间和金属丝间实现冶金结合,得到金属多孔体。

50.其中,步骤1中第二挡粉板205与底板203之间间隔0.6mm,金属丝网101通过第二挡粉板205之后表面铺了一层厚度为0.6毫米的金属粉末102,上棍301与下辊302之间间隔0.1mm~0.6mm,金属丝网101与金属粉末102经过轧制之后,不锈钢丝网和粉末形成了厚度为0.1~0.6mm毫米的复合体,通过轧制装置将金属丝网101与金属粉末102轧制成为一个整体,通过调节两辊的距离,控制轧制量,也就是控制孔隙率,从而获得不同孔隙率的材料,当上棍301与下辊302之间间隔0.6mm时获得的金属多孔材料孔隙度较高。

51.其中,金属丝网101为不锈钢丝网,目数为80~100目,宽度200毫米,金属粉末102为60目的不锈钢粉末,步骤3中烧结温度为1330℃,坯体外形尺寸达到200mm后,剪断不锈钢

丝网,使用80目的不锈钢丝网与60目的不锈钢粉末可以获得更大尺寸的多孔金属材料,芯轴406为圆柱体时,直径30mm,长度300mm,芯轴406为长方体时长300mm,宽100mm。

52.其中,金属丝网101为铝丝网,目数为100目,宽200mm,金属粉末102为80目铝粉末,步骤3中烧结温度为600℃。

53.本发明的一种用于金属丝网卷叠制造多孔金属的装置及制造方法具有以下优点:

54.第一,通过卷叠机构的设置,可以高速收卷材料,收卷轴的速度很快,生产效率高,能够实现大规模生产,同时,通过铺粉机构及轧制机构的设置,使金属粉末与金属丝网结合,实现金属多孔体的孔隙度可控制备;

55.第二,通过轧制机构的设置,使轧制之后金属粉末与金属丝网之间实现机械结合,不会出现粉末滑落,材料利用率高;

56.第三,通过调节轧制厚度,可以方便的控制所需的孔隙度;

57.第四,芯轴为组合式设计,方便芯轴与收卷材料的分离;

58.第五,芯轴的形状可以根据所需要的多孔金属的规格进行选择,适用范围广;

59.第六,通过第一挡粉板与底板的滑动设置,在一定限度内,金属丝网的宽度可任意调节;

60.第七,本发明所使用的丝网和粉末可以是任何可以制备成网状和粉末的金属及非金属材料,而网与粉末的结合也不限于同一种材料,所以,本发明可以制备单一材料的多孔体,也能制备复合材料的多孔体;

61.第八,本发明方法工艺简单,操作方便,便于实施,生产成本低,生产效率高,适合工业生产,应用范围广,市场前景好。

62.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1