一种双相不锈钢复合板反向焊的焊接工艺的制作方法

1.本发明涉及焊接技术领域,尤其涉及一种双相不锈钢复合板反向焊的焊接工艺。

背景技术:

2.双相不锈钢复合板是以碳钢或低合金钢为基层,双相不锈钢为覆层的金属复合板材,双相不锈钢复合板既有不锈钢的耐腐蚀性能,又有碳钢的高强度和低成本的特点,因此受到市场的广泛认可。

3.目前,双相不锈钢复合板采用在两根待焊接的板材连接端加工半x型坡口并组对形成x型坡口,关于x型坡口的焊接形式目前工艺比较成熟,但在反向焊接时,由于过渡层和覆层采用的焊材较少,容易出现焊缝过渡层稀释严重的现象,从而影响焊接质量。

4.因此,本领域技术人员亟需提供一种双相不锈钢复合板反向焊的焊接工艺,在进行双相不锈钢复合板焊接时,可以减少过渡层焊缝稀释,从而保证双相不锈钢覆层的性能,同时可确保焊接处的弯曲性能,避免弯曲过程中出现裂纹。

5.通常采用的焊接装置为埋弧焊接小车搭载焊接机头进行埋弧焊接,不利于流线型生产线处理。采用固定埋弧焊机头的形式,通过焊接小车搭载焊接试板,可以在完成焊接之后直接进入流水线的下一工序,提高加工效率。

技术实现要素:

6.本发明的目的是提供一种双相不锈钢复合板反向焊的焊接工艺,在进行双相不锈钢复合板焊接时,可以减少过渡层焊缝稀释,从而保证双相不锈钢覆层的性能,同时可确保焊接处的弯曲性能,避免弯曲过程中出现裂纹。

7.本发明提供了一种双相不锈钢复合板反向焊的焊接工艺,包括以下步骤:

8.步骤a、准备双相不锈钢复合板,所述双相不锈钢复合板包括基层以及覆层,所述基层为碳钢或合金钢材质,所述覆层为双相不锈钢材质,对基层进行机械加工出斜面以形成v字型坡口;

9.步骤b、确定焊接区域,对待焊表面以及v字型坡口边缘两侧的预设范围内的杂质进行清理;

10.步骤c、对覆层进行组对并保持预设宽度的组对间隙,接着对基层以及覆层的过渡区域进行装配定位焊;

11.步骤d、采用焊条电弧焊工艺对所述基层以及覆层的过渡区域进行焊接;

12.步骤e、采用焊条电弧焊工艺对所述基层焊接预设道数,接着通过埋弧焊接装置采用埋弧焊接工艺对所述基层进行焊接;

13.步骤f、将双相不锈钢复合板进行翻面,对覆层以及过渡区域进行清根处理,清根处理深度直至过渡区域表面以下预设范围内;

14.步骤g、采用焊条电弧焊工艺对过渡区域内已清根处理的区域进行焊接;

15.步骤h、采用焊条电弧焊工艺对覆层进行焊接。

16.优选的,在步骤a中,所述的覆层位于v字型坡口的底部,v字型坡口的夹角为60

°±5°

,坡口钝边的厚度与覆层的厚度相等。

17.优选的,在步骤b中,采用砂轮机或钢丝刷对待焊表面以及v字型坡口边缘两侧的20mm范围内的表面油污及氧化皮进行清理。

18.优选的,在步骤c中,组对间隙为1~2mm,采用焊条电弧焊工艺对基层以及覆层的过渡区域进行装配定位焊。

19.优选的,在步骤f中,清根处理采用砂轮机打磨深度直至过渡区域表面以下1mm处。

20.优选的,在步骤d、步骤g以及步骤h中,焊条电弧焊工艺参数为:焊条直径为3.2mm,焊接电流90~110a,电弧电压20~24v,焊接速度为30~40mm/min,且焊接热输入不大于25kj/cm,焊缝层间温度《100℃。

21.优选的,在步骤e中,采用焊条电弧焊工艺对所述基层焊接前两道,焊条电弧焊工艺参数为:焊条直径为3.2mm,焊接电流90~140a,电弧电压20~24v,焊接速度为20~40mm/min,且焊接热输入不大于15kj/cm,焊缝层间温度《100℃。

22.优选的,所述埋弧焊接装置的埋弧焊接机头调整至预设位置固定不动,焊接小车搭载所述双相不锈钢复合板移动完成焊接。

23.优选的,在步骤e中,采用埋弧焊接工艺对所述基层进行焊接,埋弧焊接工艺参数为:焊丝直径为1.5~2.5mm,焊接电流240~400a,电弧电压28~32v,焊接速度为25~35mm/min,焊缝层间温度《250℃。

24.优选的,所述埋弧焊接装置包括焊接电源、立式悬臂架、数控操作面板、埋弧焊接机头、焊接小车以及焊接平台;其中,

25.所述焊接电源的负极与所述双相不锈钢复合板连接,所述焊接电源的正极与所述埋弧焊接机头连接;

26.所述立式悬臂架包括纵向悬臂架、横向悬臂架以及驱动机构,所述驱动机构设于所述纵向悬臂架的顶部用于驱动所述横向悬臂架进行水平方向或垂直方向的运动;

27.所述数控操作面板设于所述横向悬臂架的端部,用于控制所述横向悬臂架的移动位置以及所述焊接电源的工艺参数调整;

28.所述埋弧焊接机头包括焊枪、埋弧焊剂输送装置以及送丝装置,固定在所述横向悬臂架的端部位置;

29.所述焊接小车包括小车本体、小车驱动组件以及辅助托架,所述小车本体内设有小车驱动组件,小车驱动组件用于驱动并控制小车独立行走,所述辅助托架用于搭载和固定所述双相不锈钢复合板;

30.所述焊接平台上设有供所述焊接小车行走的导轨。

31.本发明提供的双相不锈钢复合板反向焊的焊接工艺,具有以下优点:

32.1、本发明摒弃了传统焊接时先焊接基层再直接焊接不锈钢覆层的方法,本发明首先对基层以及覆层的过渡区域进行焊接,接着进行基层焊接,清根处理后再一次进对过渡区域内已清根处理的区域进行焊接,采用过渡区域过渡可减少基层对覆层的稀释,保证覆层的耐腐蚀性能。

33.2、本发明对覆层以及过渡区域进行清根处理,保证了过渡区域的厚度,同时防止覆层及过渡区域的金属不在清根过程中出现渗碳现象,避免覆层因出现脆性相导致耐腐蚀

性能下降。

34.3、本发明中的坡口钝边厚度与不锈钢覆层的厚度相等,可以保证过渡区域位于基层和覆层之间,使其不因焊接过程中因基层焊缝或过渡区域焊缝厚度过厚,导致覆层余高过高或覆层厚度不足。

35.4、本发明采用焊条电弧焊工艺对基层焊接预设道数,热输入控制在15kj/cm以下,可以确保焊接接头弯曲性能,避免弯曲过程中出现裂纹,同时可以避免双相不锈钢焊接接头热影响区不因过热而出现相组成变化太大;接着采用埋弧焊接工艺对基层进行焊接,可大大提高焊接效率。

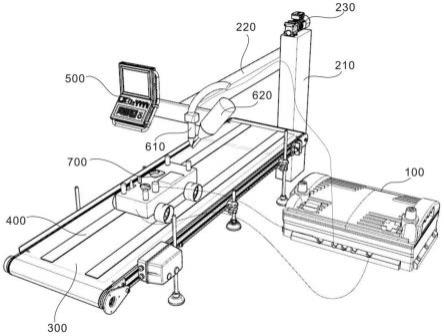

36.5、本发明采用的埋弧焊接装置,与传统埋弧焊接装置相比,采用焊接小车搭载采用固定埋弧焊机头的形式,通过焊接小车搭载焊接试板,可以在完成焊接之后直接进入流水线的下一工序,提高加工效率。

附图说明

37.图1为本发明中的v字型坡口的结构示意图;

38.图2为本发明中基层以及覆层的过渡区域以及已清根处理的区域的结构示意图;

39.图3为本发明中双相不锈钢复合板反向焊的焊接顺序示意图;

40.图4为本发明中双相不锈钢复合板反向焊的焊接工艺的流程图;

41.图5为本发明中埋弧焊接装置的整体结构示意图;

42.图6为本发明中焊接小车的表面结构示意图。

43.其中,图中的附图标记为:

44.10、基层;20、覆层;30、v字型坡口;40、组对间隙;50、坡口钝边;60、过渡区域;70、清根区域;

45.100、焊接电源;210、纵向悬臂架;220、横向悬臂架;230、驱动机构;

46.300、焊接平台;400、导轨;500、数控操作面板;

47.610、焊枪;620、埋弧焊剂输送装置;700、焊接小车。

具体实施方式

48.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

49.如图4所示,本发明提供了一种双相不锈钢复合板反向焊的焊接工艺,包括以下步骤:

50.步骤a、准备双相不锈钢复合板,双相不锈钢复合板包括基层10以及覆层20,基层10为碳钢或合金钢材质,覆层20为双相不锈钢材质,对基层10机械加工出斜面以形成v字型坡口30。

51.本发明中的覆层20位于v字型坡口30的底部,如图1所示,v字型坡口30的夹角为60

°±5°

,也可根据需要适当的调整坡口的夹角大小,本发明中坡口钝边50的厚度与覆层20的厚度相等。

52.本发明中的坡口钝边50厚度与覆层20的厚度相等,可以保证过渡区域位于基层和覆层之间,使其不因焊接过程中因基层焊缝或过渡区域焊缝厚度过厚,导致覆层余高过高

或覆层厚度不足。

53.步骤b、确定焊接区域,对待焊表面以及v字型坡口30边缘两侧的预设范围内的杂质进行清理。

54.在步骤b中,采用砂轮机或钢丝刷对待焊表面以及v字型坡口边缘两侧的20mm范围内的表面油污及氧化皮进行清理。

55.步骤c、对覆层20进行组对并保持预设宽度的组对间隙,接着对基层10以及覆层20的过渡区域60进行装配定位焊。

56.在步骤c中,组对间隙为1~2mm,优选为1mm,采用焊条电弧焊工艺对对基层10以及覆层20的过渡区域60进行装配定位焊,其中,装配定位焊可采用焊条电弧焊工艺。

57.步骤d、采用焊条电弧焊工艺对基层10以及覆层20的过渡区域60进行焊接。

58.在步骤d中,焊条电弧焊工艺参数为:焊条直径为3.2mm,焊接电流90~110a,电弧电压20~24v,焊接速度为30~40mm/min,且焊接热输入不大于25kj/cm,焊缝层间温度《100℃。

59.若横焊,焊条摆动幅度小于10mm,若立焊,焊条摆动幅度小于20mm。本发明中的过渡区域60位于基层10和覆层20之间。

60.步骤e、采用焊条电弧焊工艺对基层10焊接预设道数,接着采用埋弧焊接工艺对基层10进行焊接。其中,埋弧焊接装置的埋弧焊接机头调整至预设位置固定不动,焊接小车搭载所述双相不锈钢复合板移动完成焊接。

61.在步骤e中,通过埋弧焊接装置采用焊条电弧焊工艺对基层10焊接前两道,焊条电弧焊工艺参数为:焊条直径为3.2mm,焊接电流90~140a,电弧电压20~24v,焊接速度为20~40mm/min,且焊接热输入不大于15kj/cm,焊缝层间温度《100℃。

62.接着,采用埋弧焊接工艺对基层10进行焊接,埋弧焊接工艺参数为:焊丝直径为1.5~2.5mm,焊接电流240~400a,电弧电压28~32v,焊接速度为25~35mm/min,焊缝层间温度《250℃。

63.本发明中的埋弧焊接工艺可采用自动埋弧焊接装置进行操作,从而提高覆层20的焊接效率。

64.本发明采用焊条电弧焊工艺对基层焊接预设道数,热输入控制在15kj/cm以下,可以确保焊接接头弯曲性能,避免弯曲过程中出现裂纹,同时可以避免双相不锈钢焊接接头热影响区不因过热而出现相组成变化太大;接着采用埋弧焊接工艺对基层进行焊接,可大大提高焊接效率。

65.步骤f、将双相不锈钢复合板进行翻面,对覆层20以及过渡区域60进行清根处理,清根处理深度直至过渡区域表面以下预设范围内。

66.在步骤f中,如图2所示,清根处理采用砂轮机或钢丝刷打磨深度直至过渡区域60表面以下1mm处。

67.本发明对覆层以及过渡区域进行清根处理,保证了过渡区域的厚度,同时防止覆层及过渡区域的金属不在清根过程中出现渗碳现象,避免覆层因出现脆性相导致耐腐蚀性能下降。

68.步骤g、采用焊条电弧焊工艺对过渡区域内已清根处理的区域进行焊接。

69.在步骤g中,焊条电弧焊工艺参数为:焊条直径为3.2mm,焊接电流90~110a,电弧

电压20~24v,焊接速度为30~40mm/min,且焊接热输入不大于25kj/cm,焊缝层间温度《100℃。

70.步骤h、采用焊条电弧焊工艺对覆层20进行焊接。

71.在步骤h中,焊条电弧焊工艺参数为:焊条直径为3.2mm,焊接电流90~110a,电弧电压20~24v,焊接速度为30~40mm/min,且焊接热输入不大于25kj/cm,焊缝层间温度《100℃。

72.如图5、6所示,埋弧焊接装置包括焊接电源100、立式悬臂架、数控操作面板500、埋弧焊接机头、焊接小车700以及焊接平台300。

73.本实施例中的焊接电源100优选为锂电池,焊接电源100的负极与双相不锈钢复合板连接,焊接电源100的正极与埋弧焊接机头连接。

74.其中,立式悬臂架包括纵向悬臂架210、横向悬臂架220以及驱动机构230,驱动机构230设于纵向悬臂架210的顶部用于驱动横向悬臂架220进行水平方向或垂直方向的运动。此外,横向悬臂架220还可以根据需要调整其自身伸缩长度。

75.数控操作面板500设于横向悬臂架220的端部,用于控制横向悬臂架220的移动位置以及焊接电源100的工艺参数调整。

76.埋弧焊接机头包括焊枪610、埋弧焊剂输送装置620以及送丝装置,固定在横向悬臂架220的端部位置。

77.同时,焊接小车700包括小车本体、小车驱动组件以及辅助托架,小车本体内设有小车驱动组件,小车驱动组件用于驱动并控制小车独立行走,辅助托架用于搭载和固定双相不锈钢复合板;如图6所示,图6为本发明中焊接小车的表面结构示意图,焊接小车700表面具有若干控制按钮以控制焊接小车700的行走参数。

78.此外,焊接平台300上设有供焊接小车700行走的导轨400,从而保证焊接小车700沿着导轨400行走。

79.本发明采用的埋弧焊接装置,与传统埋弧焊接装置相比,采用焊接小车搭载采用固定埋弧焊机头的形式,通过焊接小车搭载焊接试板,可以在完成焊接之后直接进入流水线的下一工序,提高加工效率。

80.实施例一

81.本实施例中的双相不锈钢复合板反向焊的焊接工艺采用以下步骤:

82.步骤a、准备双相不锈钢复合板,双相不锈钢复合板包括基层10以及覆层20,基层10采用低合金钢q345r为材质,厚度为16mm,覆层20采用s22053双相不锈钢为材质,厚度2mm。

83.接着,采用机械加工方法将基层10的v字型坡口加工成如图1所示的v字型坡口30,其中v字型坡口30的夹角为60

°

,坡口钝边50的厚度为2mm,与覆层20的厚度一致。

84.步骤b、确定焊接区域,采用砂轮机对v字型坡口30表面及边缘两侧20mm以内的油污及氧化皮等进行清理。

85.步骤c、对不锈钢复合板进行组对并保持预设宽度的组对间隙,组对间隙为1mm,接着对基层10以及覆层20的过渡区域60进行装配定位焊。

86.本实施例中的装配定位焊采用焊条电弧焊工艺,装配定位焊可采用过渡区域的焊条进行定位焊,焊条标准牌号为e2594-16,厂家牌号为chs2594r,焊条直径为3.2mm,化学成

分为:c≤0.04,si≤1.00,mn 0.5~2.0,p≤0.04,s≤0.03,cr 24.0~27.0,ni 8.0~10.5,mo 3.5~4.5,cu≤0.75,n 0.20~0.30。

87.步骤d、采用焊条电弧焊工艺对基层10以及覆层20的过渡区域60进行焊接。

88.本实施例中过渡区域的焊接采用的焊接材料与定位焊的焊接材料相同,焊接工艺参数为:焊接电流90~110a,电弧电压20~22v,焊接速度17~18cm/min。

89.步骤e、采用焊条电弧焊工艺对基层10焊接预设道数,接着采用埋弧焊接工艺对基层10进行焊接。

90.首先采用焊条电弧焊工艺对基层10焊接2-3道,采用的焊条标准牌号为e5015,厂家牌号为che507r,焊条直径为3.2mm,化学成分为:c≤0.15,si≤0.90,mn≤1.25,p≤0.025,s≤0.015,cr≤0.20,ni≤0.30,mo≤0.30,v≤0.08。焊条电弧焊工艺参数为:焊接电流100~120a,电弧电压21~23v,焊接速度20~22cm/min。

91.接着,采用埋弧焊接工艺对基层10焊接4-7道,埋弧焊采用的焊丝标准牌号为h08mn,厂家牌号为chw-s2,焊条直径为2.0mm,化学成分为:c≤0.10,si≤0.07,mn 0.8~1.10,p≤0.03,s≤0.03,cr≤0.20,ni≤0.30,cu≤0.35。匹配的埋弧焊剂标准牌号为sj101,厂家牌号为chf101。埋弧焊接工艺参数为:焊丝直径为2.0mm,焊接电流300-320a,电弧电压28-30v,焊接速度为30-32mm/min,焊缝层间温度《250℃。

92.步骤f、将双相不锈钢复合板进行翻面,对覆层20以及过渡区域60进行清根处理,清根处理深度直至过渡区域表面以下1mm内。

93.步骤g、采用焊条电弧焊工艺对过渡区域内已清根处理的区域进行焊接,采用的焊接材料及焊接工艺参数与过渡区域的焊接工艺相同,焊接工艺参数为:焊接电流90~110a,电弧电压20~22v,焊接速度17~18cm/min。

94.步骤h、采用焊条电弧焊工艺对覆层20进行焊接。

95.其中,焊条标准牌号为e2209-16,厂家牌号为chs2209r,焊条直径为3.2mm,化学成分为:c≤0.04,si≤1.00,mn 0.5~2.0,p≤0.04,s≤0.03,cr 21.5~23.5,ni 7.5~10.5,mo 2.5~3.5,cu≤0.75,n 0.08~0.20。焊接工艺参数为:焊接电流90~110a,电弧电压20~22v,焊接速度17~18cm/min。

96.如图3所示,下表为本发明中的双相不锈钢复合板反向焊的焊接工艺参数:

[0097][0098][0099]

综上所述,本发明摒弃了传统焊接时先焊接基层再直接焊接不锈钢覆层的方法,本发明首先对基层以及覆层的过渡区域进行焊接,接着进行基层焊接,清根处理后再一次进对过渡区域内已清根处理的区域进行焊接,采用过渡层过渡可减少基层对覆层的稀释,保证覆层的耐腐蚀性能。

[0100]

虽然本发明主要描述了以上实施例,但是只是作为实例来加以描述,而本发明并

不限于此。本领域普通技术人员能做出多种变型和应用而不脱离实施例的实质特性。例如,对实施例详示的每个部件都可以修改和运行,与所述变型和应用相关的差异可认为包括在所附权利要求所限定的本发明的保护范围内。

[0101]

本说明书中所涉及的实施例,其含义是结合该实施例描述的特地特征、结构或特性包括在本发明的至少一个实施例中。说明书中出现于各处的这些术语不一定都涉及同一实施例。此外,当结合任一实施例描述特定特征、结构或特性时,都认为其落入本领域普通技术人员结合其他实施例就可以实现的这些特定特征、结构或特性的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1