一种钻孔刀具的制作方法

1.本发明主要涉及金属切削加工领域,尤其涉及一种钻孔刀具。

背景技术:

2.由于硬质合金材料稀缺、价格昂贵且难以加工,整体硬质合金钻孔刀具的使用成本较高,限制了整体硬质合金钻孔刀具的应用,随着装配技术的提高,出现了分体式钻孔刀具,即钻孔刀具的切削部件由硬质合金制成,而夹持部件由低硬度的钢材料制成,当切削部件磨损后可单独更换切削部件,该类钻孔刀具性价比高,得到了广泛应用。

3.但是,夹持部件为钢质材料的钻孔刀具在钻孔过程中,由于刀具切削部分完全深入工件中和工件形成封闭区域,切屑卷曲困难且不易排出,为了保证钻孔刀具的切削性能,钻孔刀具一般设有大面积的容屑槽,现有技术中,一般通过采用具有u型圆弧底部的螺旋形状凹进作为容屑槽以提高排屑能力,结构简单且便于制作,但是,为了保证容屑槽的排屑能力,导致刀体相对容屑槽间的芯厚较小,严重降低了刀体的刚性,刀体的钻孔深度小、钻孔效率低下。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种刚性好、钻孔深度大且排屑顺畅的钻孔刀具。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种钻孔刀具,包括刀体和切削刀片,所述刀体包括夹持柄部、切削端部以及位于所述夹持柄部、切削端部之间的刀体周面,所述夹持柄部、刀体周面均关于所述切削刀体的旋转中心轴对称,所述刀体周面上开设有容屑槽,所述切削端部上设有与所述容屑槽相通的刀槽,所述切削刀片固定装设在所述在刀槽内,所述容屑槽包括凹进面,所述凹进面的底面向外呈拱型结构。

7.作为上述技术方案的进一步改进:

8.所述切削刀片包括位于旋转中心轴上的芯切削刀片,所述芯切削刀片对应的容屑槽的凹进面为芯凹进面,所述芯凹进面包括芯上直旋面、芯下直旋面和芯凹进底面,所述芯凹进底面设于所述芯上直旋面与芯下直旋面之间。

9.所述芯凹进底面包括两个芯底直侧面以及位于两个芯底直侧面之间的芯底直顶面,在正交于所述旋转中心轴并与芯凹进面相交的平面内,所述两个芯底直侧面的夹角为α,应满足:120

°

≤α≤160

°

。

10.所述钻孔刀具的直径为d,在正交于所述旋转中心轴并与芯凹进面相交的平面内,所述芯底直顶面的宽度为w,应满足:0.1d≤w≤0.2d。

11.所述芯底直顶面中心和刀体周面的最小距离为l,应满足:0.05d≤l≤0.1d。

12.所述芯底直顶面中部设有凹芯圆弧面,所述凹芯圆弧面半径为r,应满足:0.07d≤r≤0.15d。

13.在正交于所述旋转中心轴并与芯凹进面相交的平面内,所述芯上直旋面、芯下直旋面之间的夹角为β,应满足:10

°

≤β≤40

°

。

14.所述芯底直侧面与对应的芯上直旋面或芯下直旋面之间设有芯角圆弧面,在正交于所述旋转中心轴并与芯凹进面相交的平面内,所述芯角圆弧面和芯底直顶面之间相切距离为h,应满足:0.02d≤h≤0.1d。

15.所述芯上直旋面、芯下直旋面与所述刀体周面之间均设有钝化面。

16.所述切削刀片包括位于旋转中心轴上的芯切削刀片和位于刀体周面上的周切削刀片,所述芯切削刀片对应的容屑槽的凹进面为芯凹进面,所述芯凹进面包括芯上直旋面、芯下直旋面和芯凹进底面,所述芯凹进底面设于所述芯上直旋面与芯下直旋面之间,所述周切削刀片对应的容屑槽的凹进面为周凹进面,所述周凹进面包括周上直旋面、周下直旋面和周凹进底面,所述周凹进底面设于所述周上直旋面和周下直旋面之间。

17.所述周凹进底面包括两个周直侧面和位于两个周直侧面之间的周直顶面,在正交于旋转中心轴并和周凹进面相交的平面内,所述两个周直侧面的夹角为α’,应满足:100

°

≤α’≤140

°

。

18.所述钻孔刀具的直径为d,在正交于所述旋转中心轴并与周凹进面相交的平面内,所述周直顶面的宽度为w’,应满足:0.01d≤w’≤0.15d。

19.所述周直顶面中心和刀体周面的最小距离为l’,应满足:0.1d≤l’≤0.2d。

20.所述周凹进底面中间设有周凹圆弧面,所述周凹圆弧面为r’,应满足:0.07d≤r’≤0.15d。

21.在正交于所述旋转中心轴并与芯凹进面相交的平面内,所述芯上直旋面、芯下直旋面之间的夹角为β,在正交于所述旋转中心轴并与周凹进面相交的平面内,所述周上直旋面、周下直旋面之间的夹角为β’,应满足:10

°

≤β≤40

°

,10

°

≤β

’‑

β≤40

°

。

22.所述芯底直侧面与对应的芯上直旋面或芯下直旋面之间设有芯角圆弧面,在正交于所述旋转中心轴并与芯凹进面相交的平面内,所述芯角圆弧面和芯顶直侧面之间相切距离为h,所述周直侧面与对应的周上直旋面或周下直旋面之间设有周角圆弧面,在正交于所述旋转中心轴并与周凹进面相交的平面内,所述周角圆弧面和周直顶面之间相切距离为h’,应满足:0.02d≤h≤0.1d,0.02d≤h

’‑

h≤0.1d。

23.与现有技术相比,本发明的优点在于:

24.本发明的钻孔刀具,包括刀体和切削刀片,刀体包括夹持柄部、切削端部以及位于夹持柄部、切削端部之间的刀体周面,夹持柄部、刀体周面均关于切削刀体的旋转中心轴对称,刀体周面上开设有容屑槽,切削端部上设有与容屑槽相通的刀槽,切削刀片固定装设在在刀槽内,容屑槽包括凹进面,凹进面的底面向外呈拱型结构,凹进面的底面设置为向外呈拱型结构,可以极大地提高钻孔刀具的刚性,从而提高刀具的钻孔尺寸精度、钻孔表面质量和最大允许钻孔深度,即使刀具在直径悬长达到7倍以上时仍可以稳定切削,且容屑槽的切屑排出能力不完全依赖于凹进截面积大小的容屑槽结构,可以极大地提高钻削刀具的切屑排出能力。

附图说明

25.图1是本发明的钻孔刀具第一种实施例的立体结构图。

26.图2是本发明的钻孔刀具第一种实施例的主视图。

27.图3是图2的a-a视图。

28.图4是本发明的钻孔刀具第二种实施例的立体结构图。

29.图5是本发明的钻孔刀具第二种实施例的主视图。

30.图6是图5的b-b视图。

31.图中各标号表示:

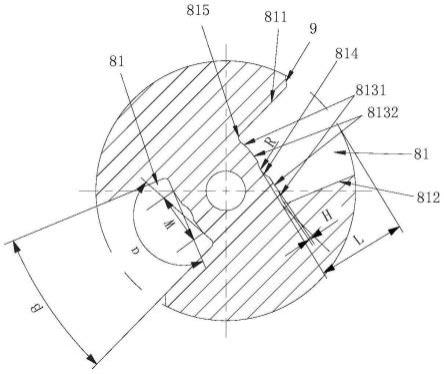

32.1、刀体;2、切削刀片;21、芯切削刀片;22、周切削刀片;3、切削端部;4、夹持柄部;5、刀槽;6、刀体周面;7、容屑槽;8、凹进面;81、芯凹进面;811、芯上直旋面;812、芯下直旋面;813、芯凹进底面;8131、芯底直侧面;8132、芯底直顶面;814、凹芯圆弧面;815、芯角圆弧面;82、周凹进面;821、周上直旋面;822、周下直旋面;823、周凹进底面;8231、周直侧面;8232、周直顶面;824、周凹圆弧面;825、周角圆弧面;9、钝化面;10、紧固件;11、旋转中心轴。

具体实施方式

33.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

34.图1至图3示出了本发明分体式钻削加工刀具的第一种实施例,该实施例的钻孔刀具包括刀体1和切削刀片2,刀体1包括夹持柄部4、切削端部3以及位于夹持柄部4、切削端部3之间的刀体周面6,夹持柄部4、刀体周面6均关于切削刀体2的旋转中心轴11对称,刀体周面6上开设有容屑槽7,切削端部3上设有与容屑槽7相通的刀槽5,切削刀片2固定装设在在刀槽5内,容屑槽7包括凹进面8,凹进面8的底面向外呈拱型结构,将凹进面8的底面设置为向外呈拱型结构,切削刀片2形成的特定形状的切屑不会与凹进面8的底面形成大面积的挤压,提高排屑流畅性,且可以极大地提高钻孔刀具的刚性,从而提高刀具的钻孔尺寸精度、钻孔表面质量和最大允许钻孔深度,即使刀具在直径悬长达到7倍以上时仍可以稳定切削,且容屑槽7的切屑排出能力不完全依赖于凹进截面积大小的容屑槽结构,可以极大地提高钻削刀具的切屑排出能力。

35.本实施例中,切削刀片2包括位于旋转中心轴11上的芯切削刀片21,芯切削刀片21对应的容屑槽7的凹进面8为芯凹进面81,芯凹进面81包括芯上直旋面811、芯下直旋面812和芯凹进底面813,芯凹进底面813设于芯上直旋面811与芯下直旋面812之间。

36.本实施例中,芯凹进底面813包括两个芯底直侧面8131以及位于两个芯底直侧面8131之间的芯底直顶面8132,为避免芯上直旋面811或芯下直旋面812与芯底直侧面8131之间产生切屑接触,提高芯凹进面81的排屑效果,在正交于旋转中心轴11并与芯凹进面81相交的平面内,两个芯底直侧面8131的夹角为α,应满足:120

°

≤α≤160

°

,本实施例中,α=140

°

。

37.本实施例中,钻孔刀具的直径为d,在正交于旋转中心轴11并与芯凹进面81相交的平面内,芯底直顶面8132的宽度为w,为控制芯上直旋面811或芯下直旋面812与芯底直顶面8231之间切屑接触面积的大小,应满足:0.1d≤w≤0.2d,本实施例中,w=0.15d。

38.本实施例中,芯底直顶面8132中心和刀体周面6的最小距离为l,为保证芯凹进面81内特定形状切屑的排出能力,应满足:0.05d≤l≤0.1d,本实施例中,l=0.15d。

39.本实施例中,芯底直顶面8132中部设有凹芯圆弧面814,所述凹芯圆弧面814半径为r,为精准控制切屑在芯底直顶面8132内的流动方向,应满足:0.07d≤r≤0.15d,本实施

例中,r=0.1d。

40.本实施例中,在正交于旋转中心轴11并与芯凹进面81相交的平面内,芯上直旋面811、芯下直旋面812之间的夹角为β,为保证刀体1的弯曲刚性并提高芯凹进面81内特定形状的切屑排出能力,应满足:10

°

≤β≤40

°

,本实施例中,β=20

°

。

41.本实施例中,芯底直侧面8131与对应的芯上直旋面811或芯下直旋面812之间设有芯角圆弧面815,在正交于旋转中心轴11并与芯凹进面81相交的平面内,芯角圆弧面815和芯底直顶面8132之间相切距离为h,为优化芯上直旋面811、芯下直旋面812和芯底直侧面8131相交处的应力分布情况,避免刀体1出现疲劳性断裂,应满足:0.02d≤h≤0.1d,本实施例中,h=0.25d。

42.本实施例中,芯上直旋面811、芯下直旋面812与刀体周面6之间均设有钝化面9,避免刀体周面6发生崩缺。

43.图4至图6示出了本发明分体式钻削加工刀具的第二种实施例,该实施例与第一种实施例的区别在于:切削刀片2包括位于旋转中心轴11上的芯切削刀片21和位于刀体周面6上的周切削刀片22,芯切削刀片21对应的容屑槽7的凹进面8为芯凹进面81,芯凹进面81包括芯上直旋面811、芯下直旋面812和芯凹进底面813,芯凹进底面813设于芯上直旋面811与芯下直旋面812之间,周切削刀片22对应的容屑槽7的凹进面8为周凹进面82,周凹进面82包括周上直旋面821、周下直旋面822和周凹进底面823,周凹进底面823设于周上直旋面821和周下直旋面822之间。

44.本实施例中,周凹进底面823包括两个周直侧面8231和位于两个周直侧面8231之间的周直顶面8232,在正交于旋转中心轴11并和周凹进面82相交的平面内,两个周直侧面8231的夹角为α’,为避免周上直旋面821、周下直旋面822与周直侧面8231之间产生切屑接触,提高周凹进面82的排屑效果,应满足:100

°

≤α’≤140

°

,本实施例中,α’=120

°

。

45.本实施例中,钻孔刀具的直径为d,在正交于旋转中心轴11并与周凹进面82相交的平面内,周直顶面8232的宽度为w’,为控制周上直旋面821、周下直旋面822与周直侧面8231之间切屑接触面积的大小,应满足:0.01d≤w’≤0.15d,本实施例中,w’=0.12d。

46.本实施例中,周直顶面8232中心和刀体周面6的最小距离为l’,为保证周凹进面82内特定形状切屑的排出能力,应满足:0.1d≤l’≤0.2d。

47.本实施例中,周凹进底面823中间设有周凹圆弧面824,周凹圆弧面824为r’,应满足:0.07d≤r’≤0.15d。

48.本实施例中,在正交于旋转中心轴11并与芯凹进面81相交的平面内,芯上直旋面811、芯下直旋面812之间的夹角为β,在正交于旋转中心轴11并与周凹进面82相交的平面内,周上直旋面821、周下直旋面822之间的夹角为β’,为保证刀体1的弯曲刚性并提高芯凹进面81、周凹进面82内特定形状的切屑排出能力,应满足:10

°

≤β≤40

°

,10

°

≤β

’‑

β≤40

°

,本实施例中,β=20

°

,β’=60

°

。

49.本实施例中,芯底直侧面8131与对应的芯上直旋面811或芯下直旋面812之间设有芯角圆弧面815,在正交于旋转中心轴11并与芯凹进面81相交的平面内,芯角圆弧面815和芯顶直侧面8132之间相切距离为h,周直侧面8231与对应的周上直旋面821或周下直旋面822之间设有周角圆弧面825,在正交于旋转中心轴11并与周凹进面82相交的平面内,周角圆弧面825和周直顶面8232之间相切距离为h’,为优化芯上直旋面811、芯下直旋面812和芯

底直侧面8131相交处以及周上直旋面821、周下直旋面822和周底直侧面8231相交处的应力分布情况,避免刀体1出现疲劳性断裂,应满足:0.02d≤h≤0.1d,0.02d≤h

’‑

h≤0.1d,本实施例中,h=0.25d,h’=0.3d。

50.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1