一种真空钎焊设备及保温杯钎焊生产工艺的制作方法

1.本技术涉及真空钎焊技术领域,具体是一种真空钎焊设备及保温杯钎焊生产工艺。

背景技术:

2.保温杯一般是由钛合金或不锈钢加上真空层做成的盛水的容器,其具有真空绝热夹层能使装在内部的水等液体延缓散热,以达到保温的目的。真空绝热层一般是真空的,目的防止热的传导。

3.目前对保温杯的真空绝热夹层采用抽真空,并且钎焊封接的方式来对保温杯杯体进行生产,但是将保温杯经过高温真空钎焊后,冷却阶段,为了保证保温杯品质,采用保守的冷却参数工艺设备,导致非常漫长的冷却周期,甚至不采用主动冷却装置,而采用随炉冷却,以使钎焊焊料凝固,导致加工生产效率低下。

技术实现要素:

4.本发明主要针对以上问题,提出了一种真空钎焊设备及保温杯钎焊生产工艺,旨在解决背景技术中的技术问题。

5.为实现上述目的,本发明提供了一种真空钎焊设备,包括:炉体、气压调节系统、加热系统、控制系统、降温系统;所述炉体内设有炉室、可与所述炉室连通的充放气接口;所述炉室内设有用于安置被焊接产品的焊接区;所述加热系统包括设于所述炉室室壁的多个加热体;所述降温系统包括设于所述炉室室壁的多个朝向所述焊接区的出风口、相应罩设于所述出风口的侧出风风罩;所述气压调节系统用于调节所述炉室内压强;所述控制系统与所述气压调节系统、加热系统、降温系统电性连接;

6.其中,所述侧出风风罩结构大致为一端具有开口另一端封闭的筒体,所述筒体内设有分流腔,所述筒体侧壁设有与所述分流腔连通的侧排风口;所述侧出风风罩通过所述开口将所述出风口围合在所述分流腔内。

7.进一步地,所述炉体包括外壳、内壳,所述降温系统还包括设于所述外壳与所述内壳之间的冷却水路、设于所述炉体外部与所述冷却水路连通的冷却水塔装置、与所述冷却水路和所述冷却水塔装置连接的水流表组;

8.所述加热体为镍铬电阻带,沿所述炉室室壁均布设置;

9.多个所述出风口沿所述炉室室壁均布,且与所述加热体间隔交错设置;

10.所述降温系统还包括降温设备、第一连接管道、第二连接管道;所述第一连接管道一端与所述炉室连通,另一端与所述降温设备连通;所述第二连接管道一端与所述降温设备连通,另一端与多个所述出风口连通;

11.所述气压调节系统包括与所述炉室连通的机械泵、罗茨泵、扩散泵。

12.一种保温杯钎焊生产工艺,包括以下工艺步骤:

13.s100、将待加工的保温杯置于真空炉炉室内焊接区,盖合炉门密封炉室;

14.s200、将炉室抽取真空;

15.s300、控制真空炉内加热温度至钎焊焊料熔融液态对保温杯透孔封堵封接后,停止加热保温;

16.s400、停止抽取真空,向炉室内充入惰性气体,调节炉室压强为正压;

17.s500、开启沿焊接区环周布置的多个风口输出冷却惰性气体,其中,多个出风口输出冷却惰性气体不直接吹向焊接区,炉室内冷却至150℃~100℃或100℃以下保温杯出炉。

18.所述步骤s500中,所述惰性气体为氩气,控制氩气温度为45℃,控制出风口吹出氩气的风压85000pa;将钎焊焊料凝固后,控制出风口吹出冷却氩气的风压为130000pa,至保温杯冷却至150℃~100℃或100℃以下出炉。

19.进一步地,所述步骤s500中,通过外置惰性气体源向炉室内充惰性气体,通过与炉室连通的降温设备抽取炉室内的惰性气体降温至45℃后,通过出风口向炉室输出冷却惰性气体。

20.进一步地,所述步骤s300中,控制真空炉内加热温度至钎焊焊料的熔点温度+10℃~+30℃后,并保温30分钟后停止加热保温。

21.进一步地,所述步骤s200中,使用机械真空泵将炉室内抽取真空,至炉内压强2000pa;预热扩散泵;启动罗茨泵将炉室内抽取真空,至炉内压强为高真空;扩散泵温度达到245℃,启动扩散泵将炉室内压强由高真空,抽至炉内压强为6

×

10-3

pa。

22.进一步地,将炉室内温度降至钎焊焊料的熔点温度的-20℃~-30℃后,控制出风口吹出冷却氩气的风压为130000pa,至保温杯冷却至150℃~100℃或100℃以下出炉。

23.进一步地,所述步骤s400中,向炉室内充入惰性气体,调节炉室压强为130000pa。

24.进一步地,所述步骤s500中,所述炉室内与焊接区冷却时,当炉室内冷却惰性气体少于85000pa时向炉室内补充惰性气体至炉室压强为130000pa。

25.与现有技术相比,本发明提供的一种真空钎焊设备及保温杯钎焊生产工艺,能够通过将多个出风口输出冷却惰性气体不直接吹向焊接区,从出风口输出流动的冷却惰性气体携带走炉室内的高温热量进行降温,更快的合理地使钎焊焊料凝固,以及后续更快地降低冷却炉室内温度;避免了冷却惰性气体直接吹向焊接区的被加工保温杯,吹动钎焊焊料,避免冷却惰性气体直接吹向焊接区,导致焊接区压强变化,降低钎焊焊料的熔点,延长钎焊焊料达到凝固的时间;提升了真空钎焊炉的使用率,提升了生产效率。

附图说明

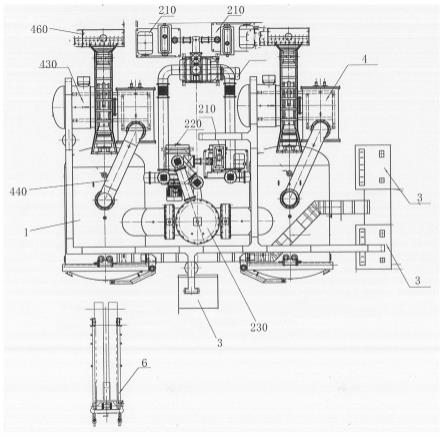

26.图1为本技术一种真空钎焊设备的炉室结构示意图。

27.图2为图1的a处放大图。

28.图3为本技术一种真空钎焊设备的侧出风风罩结构示意图。

29.图4为本技术一种真空钎焊设备的炉室结构的俯视图。

30.图5为本技术一种真空钎焊设备的炉室结构的侧视图。

31.图中所示的附图标记:1、炉体;110、炉室;111、焊接区;120、充放气接口;210、机械泵;220、罗茨泵;230、扩散泵;3、控制系统;4、降温系统;410、出风口;420、侧出风风罩;421、开口;422、分流腔;423、侧排风口;430、降温设备;440、第一连接管道;450、第二连接管道;460、水流表组;5、加热体;6、料车。

具体实施方式

32.请参照图1-图5,本实施例提供了一种真空钎焊设备,包括:炉体1、气压调节系统、加热系统、控制系统3、降温系统4;所述炉体1内设有炉室110、可与所述炉室110连通的充放气接口120;所述炉室110内设有用于安置被焊接产品的焊接区111;所述加热系统包括设于所述炉室110室壁的多个加热体5;所述降温系统4包括设于所述炉室110室壁的多个朝向所述焊接区111的出风口410、相应罩设于所述出风口410的侧出风风罩420;所述气压调节系统用于调节所述炉室110内压强;所述控制系统3与所述气压调节系统、加热系统、降温系统4电性连接;

33.其中,所述侧出风风罩420结构大致为一端具有开口421另一端封闭的筒体,所述筒体内设有分流腔422,所述筒体侧壁设有与所述分流腔422连通的侧排风口423;所述侧出风风罩420通过所述开口421将所述出风口410围合在所述分流腔422内。

34.当炉体1、气压调节系统、加热系统、控制系统3协作,对焊接区111内抽真空,加热升温完毕,使钎焊焊料熔融液态,对需要焊接的产品焊缝处封堵封接后,停止加热保温,气压调节系统将炉室110内调为预定的正压压强,利用外置惰性气体源通过充放气接口120向炉室110内充入惰性气体,降温系统4将炉室110内充入的惰性气体进行冷却,再将冷却后的惰性气体加压通过出风口410输出,开始对炉室110内及被加工产品进行降温,由于出风口410设有侧出风风罩420,侧出风风罩420将朝向焊接区111的加压冷却惰性气体气流进行分流,避免具有风压冷却惰性气体直接吹向焊接区111的被加工产品的熔融液态钎焊焊料;经过加压冷却惰性气体气流通过侧出风风罩420侧壁的侧排风口423输出,使得冷却惰性气体携带走炉室110内的高温热量,再次被降温系统4冷却后,加压输出侧出风风罩420的侧排风口423,如此往复循环。

35.在一些实施例中,侧出风风罩420筒体侧壁设有多个与分流腔422连通的侧排风口423,优选的,侧排风口423的数量为四个,均布的设置在侧出风风罩420筒体侧壁中部。

36.可以通过操控控制系统3,来调配气压调节系统、加热系统、降温系统4的工作参数。

37.请参照图1-图5,所述炉体1包括外壳、内壳,所述降温系统4还包括设于所述外壳与所述内壳之间的冷却水路(未图示)、设于所述炉体1外部与所述冷却水路连通的冷却水塔装置(未图示)、与所述冷却水路和所述冷却水塔装置连接的水流表组460;

38.所述加热体5为镍铬电阻带,沿所述炉室110室壁均布设置;

39.多个所述出风口410沿所述炉室110室壁均布,且与所述加热体5间隔交错设置;

40.所述降温系统4还包括降温设备430、第一连接管道440、第二连接管道450;所述第一连接管道440一端与所述炉室110连通,另一端与所述降温设备430连通;所述第二连接管道450一端与所述降温设备430连通,另一端与多个所述出风口410连通;

41.所述气压调节系统包括与所述炉室110连通的机械泵210、罗茨泵220、扩散泵230。

42.通过在外壳与内壳之间设置冷却水路,防止炉室110内的热量传递到炉体1的外壳,导致炉体1外工人被烫伤,被热辐射损伤;

43.优选的,冷却水路与冷却水塔装置之间还设有水流表组460,通过水流表组460可以及时观察到冷却水路与冷却水塔装置之间每路的回水流量,冷却水流动情况,防止发生事故,冷却水塔装置对冷却水路中的冷却水体提供降温循环。

44.通过将加热体5选为镍铬电阻带,其电热转化率高、高温下的强度高、长期使用,反复升温再冷却,材料不会变脆、使用寿命长,热辐射率高、有较好的耐腐蚀,抗氧化性。且将镍铬电阻带沿炉室110室壁均布设置,保证被加工产品受热均匀。

45.在一些实施例中,降温设备430为风冷式降温机。充入炉室110内的惰性气体,降温设备430通过第一连接管道440将其抽入到降温设备430内进行降温冷却,再加压通过第二连接管道450向多个出风口410输出冷却惰性气体。往复循环炉室110内的惰性气体,使炉室110内快速降温,大大提高了生产效率。

46.优选的,炉体1、加热系统、降温系统4数量为两套,组成双炉室110式真空钎焊设备,两个炉体1共用气压调节系统、控制系统3,同时工作,互不干涉,生产效率高。

47.在一些实施例中,可以通过自动化装置,待钎焊焊料凝固后,通过自动化装置移除出风口410的侧出风风罩420,使出风口410对焊接区111的产品进行直接吹风,使产品的冷却速度进一步地提升。

48.一种保温杯钎焊生产工艺,包括以下工艺步骤:

49.s100、将待加工的保温杯置于真空炉炉室内焊接区,盖合炉门密封炉室;

50.s200、将炉室抽取真空;

51.s300、控制真空炉内加热温度至钎焊焊料熔融液态对保温杯透孔封堵封接后,停止加热保温;

52.s400、停止抽取真空,向炉室内充入惰性气体,调节炉室压强为正压;

53.s500、开启沿焊接区环周布置的多个风口输出冷却惰性气体,其中,多个出风口输出冷却惰性气体不直接吹向焊接区,炉室内冷却至150℃~100℃或100℃以下保温杯出炉。

54.在一些实施例中,保温杯包括一体成型的内、外杯身,内、外杯身之间形成一个夹层空间,外杯身底部为开放端,通过封盖外边缘预先完成连接外杯身底部的开放端;封盖具有与内、外杯身之间的空间连通的透孔,钎焊焊料已经预置到透孔的附近。多个待加工保温杯装载至料车6内。

55.将装载待加工的保温杯的料车6送入真空炉炉室内焊接区,盖合炉门密封炉室,在经过s200-s400步骤,钎焊焊料呈熔融液态对保温杯透孔封堵封接。

56.在传统的工艺技术手段中,由于传统的炉体内的冷却风口直接垂直对向焊接区的被加工保温杯,冷却气体流动会吹向钎焊焊料,为了避免冷却风口风压过大,将熔融液态钎焊焊料吹动,导致熔融液态钎焊焊料发生流动,不再对保温杯透孔封堵封接,甚至从保温杯上被吹离吹落,导致不良废品,通常在冷却初始阶段调试冷却风口风压非常小,这样无疑导致炉室内降温变得十分的缓慢,需要漫长的时间,才能够将炉室内温度降至钎焊焊料凝固点,才能够加大冷却风口风压,进行加速对炉室内降温。

57.除了炉体内的冷却风口直接垂直对向焊接区的被加工保温杯钎焊焊料,在大的风压会将熔融液态钎焊焊料吹动,即使将风压调整到避免吹动熔融液态钎焊焊料的范围,由于冷却风口直接垂直对向焊接区,在气体流速大的地方压强小这个因素的影响下,使得焊接区处的压强变小,钎焊焊料一般是具有固定熔点的晶体材料,但是在压强变化的因素下,如果压强变化,物质的熔点也要发生变化,当压强增大时,物质的熔点要升高,相反的,压强减小时,物质的熔点会降低。

58.本领域技术人员未意识到压力气流直接作用到钎焊焊料表面,并不能加快焊料的

冷却凝固,反而降低了焊料的熔点,延长焊料凝固时间这种现象,以为炉室内温度降至钎焊焊料凝固点,钎焊焊料已凝固,往往提前将冷却风口的风压加大,这种情况下,一是会导致未完全凝固的钎焊焊料被吹动发生流动,不再对保温杯透孔封堵封接;二是风压加大,疾速骤冷下,造成钎焊焊料内应力过大,钎缝开裂,导致保温杯成为不良废品。所以保温杯生产行业在对保温杯真空钎焊后,冷却阶段,为了保证保温杯品质,采用保守的冷却参数,导致非常漫长的冷却周期,甚至不采用主动冷却装置,而采用随炉冷却,以使钎焊焊料凝固,导致加工生产效率低下,一个工作日或一个半工作日内只能钎焊加工出炉一炉保温杯。

59.本发明提供的生产工艺,通过将多个出风口输出冷却惰性气体不直接吹向焊接区,从出风口输出流动的冷却惰性气体携带走炉室内的高温热量进行降温,更快的合理地使钎焊焊料凝固,以及后续更快地降低冷却炉室内温度;避免了冷却惰性气体直接吹向焊接区的被加工保温杯,吹动钎焊焊料,避免冷却惰性气体直接吹向焊接区,导致焊接区压强变化,降低钎焊焊料的熔点,延长钎焊焊料达到凝固的时间。

60.多个出风口输出冷却惰性气体不直接吹向焊接区的实现,是通过前述的一种真空钎焊设备中的在出风口设置侧出风风罩实现。

61.所述步骤s500中,所述惰性气体为氩气,控制氩气温度为45℃,控制出风口吹出氩气的风压85000pa;将钎焊焊料凝固后,控制出风口吹出冷却氩气的风压为130000pa,至保温杯冷却至150℃~100℃或100℃以下出炉。

62.通过这种合理的针对钎焊焊料熔点温度,在钎焊焊料还处于熔融液体时,设置出风口吹出氩气的风压为85000pa,避免因为冷却氩气的过快循环,导致炉室内温度骤降,造成钎焊焊料内应力过大,钎缝处开裂。当钎焊焊料凝固后,在控制出风口持续吹出冷却氩气的风压为130000pa,直至炉室内与保温杯冷却至150℃~100℃或100℃以下,将保温杯出炉。

63.优选的,在炉室内与保温杯冷却至100℃,再将保温杯出炉,不仅降低了高温对工人的热辐射,对工人生理健康造成不适;以达到更加的安全,而且进一步的避免了产品与空气接触氧化的不良作用,降温迅速,缩短产品降温出炉时间,方便后续批次的保温杯产品继续加工。

64.在传统的工艺流程中,由于将炉室内温度降温至钎焊焊料凝固,周期非常漫长,许多技术人员采用炉室内温度降温至钎焊焊料软化点以下30℃~50℃后,将保温杯随炉冷却至300℃~150℃,再将保温杯出炉,将保温杯从钎焊焊料软化点以下随炉冷却至150℃,往往需要6~7个小时,这种加工生产效率低下的工艺,一个工作日内只能钎焊加工一炉保温杯,随炉冷却保温杯,第二天才能将保温杯出炉,严重地影响了真空炉的利用效率。

65.本发明提供的生产工艺,通过这种分阶段冷却调整风压的方式,在保证生产加工质量的前提下,通过多次生产记录统计,应用本生产工艺,在钎焊焊料对焊缝焊孔封堵封接后,将炉室与被加工产品从752℃降温至100℃,用时平均值为40分钟;因此利用本生产工艺,在一个工作日内,可以钎焊生产多炉批次的产品,大大的提升了真空钎焊炉的使用率,大大的提升了生产效率。

66.在所述步骤s500中,通过外置惰性气体源向炉室内充惰性气体,通过与炉室连通的降温设备抽取炉室内的惰性气体降温至45℃后,通过出风口向炉室输出冷却惰性气体。

67.从出风口输出的冷却惰性气体,在降温设备抽取下,携带走炉室内的高温热量,进

入到降温设备,进行降温至45℃后,经过降温的惰性气体成为冷却惰性气体,再次进入到炉室内携带炉室内的高温热量进入到降温设备,如此往复循环,使炉内温度达到预定温度。

68.在所述步骤s300中,控制真空炉内加热温度至钎焊焊料的熔点温度+10℃~+30℃后,并保温30分钟后停止加热保温。

69.为了避免综合因素的影响,避免钎焊焊料到达理论熔点不能完全熔融液化,通过控制真空炉内加热温度至钎焊焊料的熔点温度+10℃~+30℃后,并保温30分钟,大大地提升了良率。

70.例如,采用某种材料作为钎焊焊料,该钎焊焊料理论熔点温度为510℃,通过控制真空炉内加热温度至该钎焊焊料的熔点温度+10℃~+30℃,即将该钎焊焊料加热至(510+10)℃~(510+30)℃,也即520℃~540℃。

71.在所述步骤s200中,使用机械真空泵将炉室内抽取真空,至炉内压强2000pa;预热扩散泵;启动罗茨泵将炉室内抽取真空,至炉内压强为高真空;扩散泵温度达到245℃,启动扩散泵将炉室内压强由高真空,抽至炉内压强为6

×

10-3

pa。

72.通过不同类型的真空泵设备,对达到不同真空度,对应搭配使用,工序合理。

73.这里所指的高真空,为当炉室内真空度低于1.333

×

10-1

~1.333

×

10-6

pa时,称为高真空。

74.在一些实施例中,在步骤s500中,将炉室内温度降至钎焊焊料的熔点温度的-20℃~-30℃后,控制出风口吹出冷却氩气的风压为130000pa,至保温杯冷却至150℃~100℃或100℃以下出炉。

75.例如,采用某种材料作为钎焊焊料,该钎焊焊料理论熔点温度为510℃,通过控制将炉室内温度降至钎焊焊料的熔点温度的-20℃~-30℃,即将炉室内温度降至(510-20)℃~(510-30)℃,也即490℃~480℃。

76.在将炉室内温度降至钎焊焊料的熔点温度的-20℃~-30℃后,确定钎焊焊料凝固,不再流动后,此时加大出风口吹出冷却氩气的风压,加速氩气的循环,以达到更迅速的冷却效果。

77.在所述步骤s400中,向炉室内充入惰性气体,调节炉室压强为130000pa。

78.在保温杯钎焊焊料熔融液态,对透孔封堵封接后,先取消真空泵组继续抽真空,降低能耗,再向炉室内充入惰性气体,调节炉室压强为130000pa。

79.所述步骤s500中,所述炉室内与焊接区冷却时,当炉室内冷却惰性气体少于85000pa时向炉室内补充惰性气体至炉室压强为130000pa。

80.通过本工艺步骤,避免炉室内气压不足影响冷却效果,以及避免空气充斥炉室内,发生保温杯产品被空气氧化,影响产品的品质。

81.得益于前述的冷却工艺步骤,由于需要一直将炉室内惰性气体压强最优保持为130000pa,由于降温时间的缩短,为保持炉室内惰性气体压强的相应设备工作时长缩短,使得应用本工艺的生产,功耗也大幅度减少。

82.应用本钎焊生产工艺,不仅使得冷却时长缩短,带来加工效率提升,而且对熔融液态的钎焊焊料冷却至凝固,至最终出炉,对钎焊焊料不良应力增加降低到相对最低,对透孔的封堵封接更加可靠,因此利用本工艺生产的保温杯保温效果也大大的提升,请参照下表中的对比数据。

[0083][0084]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1