一种高精度加工的加工中心的制作方法

1.本发明涉及数控加工中心领域技术,尤其是指一种高精度加工的加工中心。

背景技术:

2.数控加工中心通常包括机台及设置于机台上的控制面板、夹持定位机构、龙门加工中心等,现有的数控加工中心虽能保证加工的完成,但其夹持定位机构通常只夹持于待加工件的中部,对于一些长度较长的待加工件而言,只夹持中部会导致夹持不够稳固,导致加工时可能会出现待加工件偏移而影响加工精度的现象。

3.其次,龙门加工中心是指主轴轴线与工作台垂直设置的加工中心,整体结构是门式框架,由双立柱和顶梁构成,中间还有横梁,尤其适用于加工大型工件和形状复杂的工件,有定梁式(横梁固定、工作台移动/转动)、动梁式(横梁上下移动、工作台前后移动)、动柱式(工作台固定,龙门架移动),天车式(工作台固定,横梁移动),也有以上复合形式的多类龙门加工中心,加工的特性、能力、针对的产品加工用途也不完全一样。现有的龙门加工中心由于缺乏对整个龙门架的保护,导致其在加工时会受到外界干扰,同时,难以保证工作人员的人身安全,导致无法保证加工的安全运行,以及,其通常只具备双轴联动式结构,无法满足对更多加工位置的需求,缺乏装载刀具的结构设计,导致刀具的更换和安置不便。

4.以及,目前数控加工中心的控制面板大多为固定在加工中心上的,存在使用不便利等诸多问题,也有不少加工中心进行了一定的改善,大多为在机床底部安装一铰链点,通过l型杆连接控制面板,使其达到可移动化操作。这两种安装方式均有一定的缺陷:其中,固定式控制面板缺点较大,一般加工中心至少有装夹窗、观察窗两个窗口,固定的面板位置使得机床操作人员增加,且操作人员在使用控制面板调整加工中心时无法实时观察,造成操作不便。如果一人控制控制面板,一人进行装夹、取件工作,控制控制面板人员可能因视野盲区带来不当操作,对装夹人员造成人身伤害。而可移动面板虽有所改善,但其面板以铰链点为中心,l型杆的一边为半径呈圆弧形转动,起点和终点位于两个操作窗口,这种结构仅适用于有两个窗口的加工中心,无法适用于多个窗口的加工中心,以及,现有的控制面板通常只具备操作界面,无法在控制面板上放置日常所需的物品,给用户造成不便,影响体验效果。

5.因此,需要研究出一种新的技术以解决上述问题。

技术实现要素:

6.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种高精度加工的加工中心,其能对待加工件的两端进行夹持,以更好地方便后序对待加工件的加工,能保证加工时不会受到外界干扰,同时,能保证工作人员的人身安全,从而保证了加工的安全运行,实现了三轴联动式结构,便于满足对加工位置的需求,且提高了加工精度,实现了控制面板的可移动式设计,使控制面板使用起来更加的方便、容易、轻松和安全,提高了用户的体验效果。

7.为实现上述目的,本发明采用如下之技术方案:

8.一种高精度加工的加工中心,包括机台、第一夹具装置、第二夹具装置、数控机床的可移动式控制面板以及安全运行的龙门架加工中心;

9.所述第一夹具装置、第二夹具装置分别设置于机台的左右两侧,且所述第一夹具装置、第二夹具装置均可沿机台的长度方向移动式布置于机台上;所述数控机床的可移动式控制面板位于机台的一侧,所述安全运行的龙门架加工中心可沿机台的长度方向移动式布置于机台上,且位于第一夹具装置、第二夹具装置之间;

10.所述第一夹具装置包括第一定位台、第一定位板、夹持机构,所述第一定位台可沿机台的长度方向滑动式固定于机台上,所述第一定位板、夹持机构均固定于第一定位台上,所述第一定位台、第一定位板、夹持机构三者围构形成一第一夹持空间,所述第二夹具装置包括第二定位台、第二定位板,所述第二定位台可沿机台的长度方向滑动式固定于机台上,所述第二定位板固定于第二定位台上,所述第二定位台与第二定位板围构形成一第二夹持空间,所述第一夹持空间与第二夹持空间相对设置;

11.所述安全运行的龙门架加工中心包括防护罩、龙门架以及设置于龙门架上的x轴移动机构、y轴移动机构、z轴移动机构、主轴机构、刀缸机构;所述龙门架可移动式连接于机台上,所述防护罩连接于龙门架,且包覆于龙门架外;所述x轴移动机构、y轴移动机构、z轴移动机构、主轴机构、刀缸机构均位于防护罩内;

12.所述x轴移动机构连接于龙门架的底部,所述x轴移动机构驱动龙门架在机台上沿x向移动,所述y轴移动机构驱动z轴移动机构沿y向移动,所述z 轴移动机构驱动主轴机构沿z向移动;

13.所述y轴移动机构包括沿y向延伸的y驱动轴及驱动y驱动轴的y轴驱动单元,所述y轴驱动单元、y驱动轴均固定于龙门架上,所述z轴移动机构、刀缸机构连接于y驱动轴;

14.所述z轴移动机构包括沿z向延伸的z驱动轴及驱动z驱动轴的z轴驱动单元,所述主轴机构连接于z驱动轴,所述主轴机构的一侧连接有刀库,所述刀库连接于y驱动轴。

15.作为一种优选方案,所述机台上设置有沿机台的长度方向延伸的第一导轨、第二导轨,所述第二导轨位于第一导轨的外侧,所述第一夹具装置、第二夹具装置分别具有第一导块、第二导块,所述第一导块、第二导块分别固定于第一定位台、第二定位台的下方,所述第一导块、第二导块均适配于第一导轨上。

16.作为一种优选方案,所述x轴移动机构包括x轴驱动单元、沿x向延伸的 x驱动块及连接于x驱动块的x驱动轴,所述x轴驱动单元连接于龙门架的底部,所述x驱动块布置于机台的后侧且位于第二导轨的外侧,并沿机台的长度方向延伸;所述x轴驱动单元驱动x驱动轴转动,以使x驱动轴联动x驱动块相对龙门架移动,以使龙门架相对x驱动块沿x向移动;所述龙门架的底部设置有用于与第二导轨滑动连接的x滑块。

17.作为一种优选方案,所述y轴移动机构还包括y滑轨、y滑块,所述y滑轨沿y向延伸布置于龙门架上,所述y滑块适配于y滑轨上,所述y驱动轴为第一丝杠,所述第一丝杠通过第一丝杠螺母连接有安装座,所述y滑块连接于安装座,所述z轴移动机构安装于安装座上,所述z驱动轴、z轴驱动单元、刀缸机构、刀库均安装于安装座上。

18.作为一种优选方案,所述z轴移动机构还包括z滑轨、z滑块,所述z滑轨沿z向延伸布置于安装座上,所述z滑块适配于z滑轨上,所述z驱动轴为第二丝杠,所述第二丝杠通过

第二丝杠螺母连接有固定座,所述z滑块连接于固定座,所述主轴机构安装于固定座上。

19.作为一种优选方案,所述刀库通过一固接件连接于安装座,所述固接件分别与z轴移动机构、主轴机构保持间距设置。

20.作为一种优选方案,所述数控机床的可移动式控制面板包括支撑架及设置于支撑架上的控制面板;所述支撑架包括底座、支撑杆、操作平台,所述支撑杆的下端固定连接于底座,所述控制面板固定连接于支撑杆的上端;所述操作平台用于放置物品,所述操作平台位于控制面板的下方,且可拆卸式连接于支撑杆的中部;所述操作平台的下端面的前侧可拆卸式连接有操作把手,所述操作把手未露出操作平台的前侧,所述底座的底部连接有滚轮。

21.作为一种优选方案,所述支撑杆的中部连接有环形限位块,所述环形限位块包覆于支撑杆的外围,所述操作平台的下端抵接于环形限位块的上端面;

22.所述操作平台的右后侧凹设有用于放置物品的圆形凹槽,所述圆形凹槽自操作平台的上表面向下凹设。

23.作为一种优选方案,所述夹持机构包括第一夹持板、第二夹持板及夹持驱动单元;所述第一夹持板固定连接于第一定位台的一侧,且位于第一定位板朝向第二夹具装置的一侧;所述第二夹持板可滑动式连接于第一定位台的另一侧,所述夹持驱动单元固定连接于第一定位台的另一侧,所述夹持驱动单元驱动第二夹持板朝向或背离第一夹持板位移;

24.所述第一定位台的下方连接有一第一联动块,所述第一联动块连接有第一夹具驱动单元,所述第一夹具驱动单元固定于机台上,所述第一夹具驱动单元驱动第一联动块联动第一定位台沿机台的长度方向位移。

25.作为一种优选方案,所述第二定位台的下方连接有一第二联动块,所述第二联动块连接有第二夹具驱动单元,所述第二夹具驱动单元固定于机台上,所述第二夹具驱动单元驱动第二联动块联动第二定位台沿机台的长度方向位移。

26.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,其主要是通过第一夹具装置、第二夹具装置的结合设计,并使两者分别布置于机台的两侧,可使其能对待加工件的两端进行夹持,以更好地方便后序对待加工件的加工;

27.其次,通过将防护罩包覆于龙门架外,并使x轴移动机构、y轴移动机构、z轴移动机构、主轴机构、刀缸机构、刀库均位于防护罩内,使其能保证加工时不会受到外界干扰,同时,能保证工作人员的人身安全,从而保证了加工的安全运行,以及,通过x轴移动机构、y轴移动机构、z轴移动机构的结合设计,使其实现了三轴联动式结构,以便于满足对加工位置的需求,且提高了加工精度,还有,通过主轴机构、刀缸机构的结合设计,使其兼具打孔和裁切的同时能将打孔和裁切分别设置,以更有利于加工;通过刀库的设置,可使其能方便于刀具的更换和安置;

28.以及,通过将控制面板固定于支撑架上,并于支撑架的底座连接有滚轮,使其整体可通过滚轮实现移动,从而使其实现了控制面板的可移动式设计,使控制面板使用起来更加的方便、容易、轻松和安全,提高了用户的体验效果,其次,通过于支撑杆的中部设置用于放置物品的操作平台,使其可在操作平台上放置日常所需的物品,给用户带来方便,提高用户的体验效果,以及,通过于操作平台的下端设有操作把手,使其便于通过操作把手将其整体进行移动,从而方便操作。

29.为更清楚地阐述本发明的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本发明作进一步详细说明。

附图说明

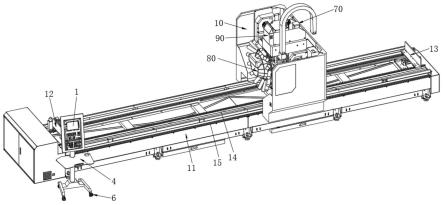

30.图1是本发明之实施例的整体结构示意图;

31.图2是本发明之实施例的另一角度整体结构示意图;

32.图3是本发明之实施例的局部结构示意图;

33.图4是本发明之实施例的数控机床的可移动式控制面板的整体结构立体示意图;

34.图5是本发明之实施例的数控机床的可移动式控制面板的另一角度整体结构立体示意图;

35.图6是本发明之实施例的数控机床的可移动式控制面板的又一角度整体结构立体示意图。

36.图7是本发明之实施例的安全运行的龙门架加工中心的整体结构立体示意图;

37.图8是本发明之实施例的安全运行的龙门架加工中心的另一角度整体结构立体示意图;

38.图9是本发明之实施例的安全运行的龙门架加工中心的部分结构立体示意图;

39.图10是本发明之实施例的安全运行的龙门架加工中心的另一部分结构立体示意图;

40.图11是本发明之实施例的安全运行的龙门架加工中心的又一部分结构立体示意图;

41.图12是本发明之实施例的安全运行的龙门架加工中心的主轴机构部分结构立体示意图;

42.图13是本发明之实施例的第一夹具装置的立体结构示意图;

43.图14是图13所示结构的另一角度示意图;

44.图15是本发明之实施例的第二夹具装置的立体结构示意图;

45.图16是图15所示结构的另一角度示意图。

46.附图标识说明:

47.11、机台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、第一夹具装置

48.121、第一定位台

ꢀꢀꢀꢀꢀ

122、第一定位板

49.123、夹持机构

ꢀꢀꢀꢀꢀꢀꢀ

1231、第一夹持板

50.1232、第二夹持板

ꢀꢀꢀꢀ

1233、夹持驱动单元

51.124、第一导块

ꢀꢀꢀꢀꢀꢀꢀ

125、第一联动块

52.126、第一夹具驱动单元

53.13、第二夹具装置

ꢀꢀꢀꢀ

131、第二定位台

54.132、第二定位板

ꢀꢀꢀꢀꢀ

133、第二导块

55.134、第二联动块

ꢀꢀꢀꢀꢀ

135、第二夹具驱动单元

56.14、第一导轨

ꢀꢀꢀꢀꢀꢀꢀꢀ

15、第二导轨

57.16、x驱动块

58.1、控制面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、底座

59.201、基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202、左侧支撑块

60.203、右侧支撑块

ꢀꢀꢀꢀꢀ

3、支撑杆

61.4、操作平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401、贯通孔

62.402、圆形凹槽

ꢀꢀꢀꢀꢀꢀꢀ

5、操作把手

63.501、横向杆部

ꢀꢀꢀꢀꢀꢀꢀ

502、斜向杆部

64.503、竖向杆部

ꢀꢀꢀꢀꢀꢀꢀ

6、滚轮

65.7、环形限位块

ꢀꢀꢀꢀꢀꢀꢀ

8、固定板

66.10、防护罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、龙门架

67.30、x轴移动机构

ꢀꢀꢀꢀꢀ

31、x轴驱动单元

68.32、x驱动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、x滑块

69.40、y轴移动机构

ꢀꢀꢀꢀꢀ

41、y驱动轴

70.42、y轴驱动单元

ꢀꢀꢀꢀꢀ

43、y滑轨

71.44、y滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45、安装座

72.50、z轴移动机构

ꢀꢀꢀꢀꢀ

51、z驱动轴

73.52、z轴驱动单元

ꢀꢀꢀꢀꢀ

53、z滑轨

74.54、z滑块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55、固定座

75.60、主轴机构

ꢀꢀꢀꢀꢀꢀꢀꢀ

61、主轴

76.62、主轴驱动单元

ꢀꢀꢀꢀ

70、刀缸机构

77.71、刀具驱动气缸

ꢀꢀꢀꢀ

80、刀库

78.81、固接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90、机头护罩

79.101、限位机构

ꢀꢀꢀꢀꢀꢀꢀ

102、挡屑板。

具体实施方式

80.请参照图1至图16所示,其显示出了本发明之实施例的具体结构;一种高精度加工的加工中心包括机台11、第一夹具装置12、第二夹具装置13、数控机床的可移动式控制面板以及安全运行的龙门架加工中心;其中:

81.所述第一夹具装置12、第二夹具装置13分别设置于机台11的左右两侧,且所述第一夹具装置12、第二夹具装置13均可沿机台11的长度方向移动式布置于机台11上;所述数控机床的可移动式控制面板位于机台11的一侧,所述安全运行的龙门架加工中心可沿机台11的长度方向移动式布置于机台 11上,且位于第一夹具装置12、第二夹具装置13之间。如此,通过第一夹具装置12、第二夹具装置13的结合设计,并使两者分别布置于机台11的两侧,可使其能对待加工件的两端进行夹持,以更好地方便后序对待加工件的加工。

82.具体而言,所述第一夹具装置12包括第一定位台121、第一定位板122、夹持机构123,所述第一定位台121可沿机台11的长度方向滑动式固定于机台11上,所述第一定位板122、夹持机构123均固定于第一定位台121上,所述第一定位台121、第一定位板122、夹持机构123三者围构形成一第一夹持空间,所述第二夹具装置13包括第二定位台131、第二定位板132,所述第二定位台131可沿机台11的长度方向滑动式固定于机台11上,所述第二定位板132固定于第二定位台131上,所述第二定位台131与第二定位板132围构形成一第二夹持空间,所述第一夹持空间与第二夹持空间相对设置;

83.所述机台11上设置有沿机台11的长度方向延伸的第一导轨14、第二导轨15,所述第二导轨15位于第一导轨14的外侧,所述第一夹具装置12、第二夹具装置13分别具有第一导块124、第二导块133,所述第一导块124、第二导块133分别固定于第一定位台121、第二定位台131的下方,所述第一导块124、第二导块133均适配于第一导轨14上。

84.所述夹持机构123包括第一夹持板1231、第二夹持板1232及夹持驱动单元1233;所述第一夹持板1231固定连接于第一定位台121的一侧,且位于第一定位板122朝向第二夹具装置13的一侧;所述第二夹持板1232可滑动式连接于第一定位台121的另一侧,所述夹持驱动单元1233固定连接于第一定位台121的另一侧,所述夹持驱动单元1233驱动第二夹持板1232朝向或背离第一夹持板1231位移;如此,通过第一夹持板1231、第二夹持板1232及夹持驱动单元1233的结合设计,可使其能改变两夹持板之间的夹持范围,从而可对不同厚度的待加工件进行适应性地夹持,使其能适用于不同厚度的待加工件。所述夹持驱动单元1233优选为驱动气缸。

85.所述第一定位台121的下方连接有一第一联动块125,所述第一联动块 125连接有第一夹具驱动单元126,所述第一夹具驱动单元126固定于机台11 上,所述第一夹具驱动单元126驱动第一联动块125联动第一定位台121沿机台11的长度方向位移。所述第二定位台131的下方连接有一第二联动块134,所述第二联动块134连接有第二夹具驱动单元135,所述第二夹具驱动单元 135固定于机台11上,所述第二夹具驱动单元135驱动第二联动块134联动第二定位台131沿机台11的长度方向位移。如此,通过第一联动块125、第一夹具驱动单元126、第二联动块134、第二夹具驱动单元135的结合设计,可使第一夹具装置12、第二夹具装置13两者之间能相对位移以改变两者的夹持范围,从而更好地对不同尺寸的待加工件进行适应性地夹持,使其具备通用性。此处,所述第一夹具驱动单元126、第二夹具驱动单元135均优选为驱动气缸。

86.所述数控机床的可移动式控制面板包括支撑架及设置于支撑架上的控制面板1。具体而言,所述支撑架包括底座2、支撑杆3、操作平台4,所述支撑杆3的下端固定连接于底座2,所述控制面板1固定连接于支撑杆3的上端;所述操作平台4用于放置物品,所述操作平台4位于控制面板1的下方,且可拆卸式连接于支撑杆3的中部。

87.所述操作平台4的前侧设置有沿左右方向延伸的长条形贯通孔401,所述长条形贯通孔401贯穿操作平台4的上下两侧。此处,通过长条形通孔的设置,可有利于清理操作平台4上的垃圾时,垃圾从长条形通孔掉落。以及,于本实施例中,如图4、图5所示,所述操作平台4的右后侧凹设有用于放置物品的圆形凹槽402,所述圆形凹槽402自操作平台4的上表面向下凹设。如此,通过圆形凹槽402的设置,可使用户能将水杯等杯状物品放置于圆形凹槽402内。

88.如图5、图6所示,所述支撑杆3的中部连接有环形限位块7,所述环形限位块7包覆于支撑杆3的外围,所述操作平台4的下端抵接于环形限位块7 的上端面。所述环形限位块7设置有第一连接孔,所述第一连接孔贯通环形限位块7的上下两侧,所述操作平台4设置有第二连接孔,所述第二连接孔贯通操作平台4的上下两侧,所述第一连接孔与第二连接孔通过第一螺丝可拆卸式连接,如此,可实现环形限位块7与操作平台4的可拆卸式连接,从而便于拆装。以及,如图6所示,所述环形限位块7的周侧面设置有第三连接孔,相应地,所述支撑杆3的中部设置有第四连接孔,所述第三连接孔与第四连接孔通过第二螺丝可拆卸式连接,

如此,可实现环形限位块7与支撑杆3的可拆卸式连接,便于组装。

89.所述操作平台4的下端面的前侧可拆卸式连接有操作把手5,所述操作把手5未露出操作平台4的前侧,所述长条形贯通孔401位于操作把手5的前侧。所述操作把手5连接有一固定板8,所述固定板8为长条形结构,所述固定板8设置有第五连接孔,所述操作平台4的下端设置有第六连接孔,所述第五连接孔与第六连接孔通过第三螺丝可拆卸式连接,如此,可实现固定板8与操作平台4的可拆卸式连接,以便于拆装。以及,如图6所示,于本实施例中,所述操作把手5包括横向杆部501、两个斜向杆部502以及两个竖向杆部503,两个斜向杆部502的一端分别一体连接于横向杆部501的两端,两个斜向杆部502的另一端分别一体连接于两个竖向杆部503的一端,两个竖向杆部503的另一端分别连接于固定板8的左右两侧。如此,使操作把手5设计为一体式结构,易于成型制作,且能减少组装。

90.所述底座2的底部连接有滚轮6,从而使其整体可通过滚轮6实现移动,从而使其实现了控制面板1的可移动式设计,使控制面板1使用起来更加的方便、容易、轻松和安全,提高了用户的体验效果。所述底座2包括基板201 及分别连接于基板201左右两侧的左侧支撑块202、右侧支撑块203,所述支撑杆3的下端固定连接于基板201的上端,所述左侧支撑块202、右侧支撑块 203均沿前后方向延伸,所述左侧支撑块202、右侧支撑块203的底部均连接有所述滚轮6。于本实施例中,如图4、图5、图6所示,所述滚轮6设置有四个,其中,两个滚轮6分别连接于左侧支撑块202的前后两下端,两个滚轮6 分别连接于右侧支撑块203的前后两下端。如此,可保证整体移动的顺畅,且,所述滚轮6为可制动式滚轮6,所述滚轮6只需直接采购现有的制动式滚轮6即可,如此,可避免无需移动时自行发生滚动的现象。

91.以及,于本实施例中,所述操作平台4的上表面由外往内依次设置有耐磨层、耐腐蚀层,如此,通过耐磨层、耐腐蚀层的设计,可使操作平台4具备耐磨和耐腐蚀性能,以保证操作平台4的使用寿命。

92.所述安全运行的龙门架加工中心,包括防护罩10、龙门架20以及设置于龙门架20上的x轴移动机构30、y轴移动机构40、z轴移动机构50、主轴机构60、刀缸机构70;所述龙门架20可移动式连接于机台11上;所述防护罩 10连接于龙门架20,且包覆于龙门架20外;所述x轴移动机构30、y轴移动机构40、z轴移动机构50、主轴机构60、刀缸机构70均位于防护罩10内;所述x轴移动机构30连接于龙门架20的底部,所述x轴移动机构30驱动龙门架 20在机台11上沿x向移动,所述y轴移动机构40驱动z轴移动机构50沿y向移动,所述z轴移动机构50驱动主轴机构60沿z向移动;所述主轴机构60的一侧连接有刀库80,所述刀库80连接于y驱动轴41,所述刀库80位于防护罩10 内。如此,通过将防护罩10包覆于龙门架20外,并使x轴移动机构30、y轴移动机构40、z轴移动机构50、主轴机构60、刀缸机构70、刀库80均位于防护罩10内,使其能保证加工时不会受到外界干扰,同时,能保证工作人员的人身安全,从而保证了加工的安全运行,以及,通过x轴移动机构30、y 轴移动机构40、z轴移动机构50的结合设计,使其实现了三轴联动式结构,以便于满足对加工位置的需求,还有,通过主轴机构60、刀缸机构70的结合设计,使其兼具打孔和裁切的同时能将打孔和裁切分别设置,以更有利于加工;通过刀库80的设置,可使其能方便于刀具的更换和安置。

93.所述x轴移动机构30包括x轴驱动单元31、沿x向延伸的x驱动块16及连接于x驱动块16的x驱动轴32,所述x轴驱动单元31优选为驱动电机,所述x 轴驱动单元31连接于龙门架20的底部,所述x驱动块16布置于机台11的后侧且位于第二导轨15的外侧,并沿机台11的

长度方向延伸;所述x轴驱动单元 31驱动x驱动轴32转动,以使x驱动轴32联动x驱动块16相对龙门架20移动,以使龙门架20相对x驱动块16沿x向移动;所述龙门架20的底部设置有用于与第二导轨15滑动连接的x滑块33。所述x驱动块16具有第一啮合齿,相应地,所述x驱动轴32具有第二啮合齿,所述第一啮合齿与第二啮合齿相啮合,如此,x轴驱动单元31驱动x驱动轴32转动,x驱动轴32通过第一啮合齿与第二啮合齿啮合,x驱动块16不移动,使x轴驱动单元31、x驱动轴32、龙门架 20整体通过x滑块33在龙门架20导轨上的滑动实现三者同时相对x驱动块16 沿x向移动。以及,此处,通过第一啮合齿与第二啮合齿的啮合实现传动,可实现齿轮式传动结构,这样的传动方式更加平稳可靠。

94.所述y轴移动机构40包括沿y向延伸的y驱动轴41及驱动y驱动轴41的y 轴驱动单元42,所述y轴驱动单元42优选为驱动电机,所述y轴驱动单元42、 y驱动轴41均固定于龙门架20上,所述z轴移动机构50、刀缸机构70连接于y 驱动轴41;所述y轴移动机构40还包括y滑轨43、y滑块44,所述y滑轨43沿y 向延伸布置于龙门架20上,所述y滑块44适配于y滑轨43上,所述y驱动轴41 为第一丝杠,所述第一丝杠通过第一丝杠螺母连接有安装座45,所述y滑块 44连接于安装座45,所述z轴移动机构50安装于安装座45上,所述z驱动轴 51、z轴驱动单元52、刀缸机构70、刀库80均安装于安装座45上。所述刀库 80通过一固接件81连接于安装座45,所述固接件81分别与z轴移动机构50、主轴机构60保持间距设置,如此,可使刀库80不会影响到主轴机构60。所述主轴机构60的外围设置有机头护罩90,所述机头护罩90连接于固接件81,以通过机头护罩90对主轴机构60进行防护。所述龙门架20上设置有两个沿y 向间距布置的限位机构101,两个限位机构101的限位面相对设置,所述限位机构101位于y滑轨43的一侧,如此,通过限位机构101的设置,可限定z 轴移动机构50在y向上移动的距离,避免出现移动超过限定位置的现象。

95.所述刀缸机构70包括刀具及驱动刀具的刀具驱动气缸71,所述刀具驱动气缸71安装于安装座45上。如此,可通过刀具驱动气缸71驱动刀具进行裁切。

96.所述z轴移动机构50包括沿z向延伸的z驱动轴51及驱动z驱动轴51的z 轴驱动单元52,所述z轴驱动单元52优选为驱动电机,所述主轴机构60连接于z驱动轴51;所述z轴移动机构50还包括z滑轨53、z滑块54,所述z滑轨53 沿z向延伸布置于安装座45上,所述z滑块54适配于z滑轨53上,所述z驱动轴51为第二丝杠,所述第二丝杠通过第二丝杠螺母连接有固定座55,所述z 滑块54连接于固定座55,所述主轴机构60安装于固定座55上。所述主轴机构60包括主轴61及驱动主轴61的主轴驱动单元62,所述主轴驱动单元62固定于固定座55上。优选地,所述主轴驱动单元62为驱动电机。

97.以及,于本实施例中,所述防护罩10内设置有两个沿y向间距布置的挡屑板102,所述挡屑板102位于龙门架20的下方,所述挡屑板102的两端分别连接于防护罩10和龙门架20。如此,通过挡屑板102的设置,可对加工产生的碎屑进行阻挡并能使碎屑从挡屑板102下端排出。

98.综上所述,本发明的设计重点在于,其主要是通过第一夹具装置、第二夹具装置的结合设计,并使两者分别布置于机台的两侧,可使其能对待加工件的两端进行夹持,以更好地方便后序对待加工件的加工;其次,通过将防护罩包覆于龙门架外,并使x轴移动机构、y轴移动机构、z轴移动机构、主轴机构、刀缸机构、刀库均位于防护罩内,使其能保证加工时不会受到外界干扰,同时,能保证工作人员的人身安全,从而保证了加工的安全运行,以及,

通过x轴移动机构、y轴移动机构、z轴移动机构的结合设计,使其实现了三轴联动式结构,以便于满足对加工位置的需求,且提高了加工精度,还有,通过主轴机构、刀缸机构的结合设计,使其兼具打孔和裁切的同时能将打孔和裁切分别设置,以更有利于加工;通过刀库的设置,可使其能方便于刀具的更换和安置;以及,通过将控制面板固定于支撑架上,并于支撑架的底座连接有滚轮,使其整体可通过滚轮实现移动,从而使其实现了控制面板的可移动式设计,使控制面板使用起来更加的方便、容易、轻松和安全,提高了用户的体验效果,其次,通过于支撑杆的中部设置用于放置物品的操作平台,使其可在操作平台上放置日常所需的物品,给用户带来方便,提高用户的体验效果,以及,通过于操作平台的下端设有操作把手,使其便于通过操作把手将其整体进行移动,从而方便操作。

99.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1